CAPP是英文Computer Aided Process Planning的缩写,即计算机辅助工艺设计。它是依据产品的款式特点、加工要求和企业的生产条件,对产品的加工方法、制造流程、工艺编排等进行系统设计,并具有各种辅助决策功能的系统。图1-6智尊宝纺服装CAPP系统界面服装CAPP系统比较有代表性的有美国格柏公司的IMRACT-900系统和法国力克公司与日本兄弟公司联合推出的服装CAD/CAM/CIMS系统BL-100等。......

2023-06-22

在1.7.2节中所述的铝液含气量检测方法中,部分方法也适合于镁合金,如Tele-gas法(惰性气体循环法)、第一气泡法、CHAPEL法(哈培尔法)等。但是,镁液的检测很少进行,部分原因是对于镁液的含气量数学模型的研究很少,目前只有很少数合金的几种模型,主要是纯镁及AZ91合金。此外,以前的观点认为,固态镁合金的氢气的固溶度大,镁液中的氢含量引起气孔缺陷的倾向小,所以不用检测。但是,近期的研究表明,镁液中的气体在砂型铸造等冷却速度较慢的情况下也容易使铸件产生气孔或缩孔缺陷,影响铸件的力学性能。下面介绍有关AZ91合金的含气量影响。

在熔剂保护条件下分别用带搅拌的Ar气和C2Cl6除气,除气30min后静置,待温度降至700℃时开始测量,结果如图2-22所示。未除气时镁液H含量为13.9cm3/100g,用C2Cl6除气时H含量降至9.8cm3/100g,用带搅拌的Ar气除气时降至7.0 cm3/100g。可以看出,带搅拌的Ar气除气效果比C2Cl6好。镁液的除气处理是基于气泡浮游法原理的。当外界净化气的气泡进入镁液时,气泡内氢分压为零,这时为达到[H]浓度平衡,镁液中的H原子就向气泡内扩散,随着气泡的浮出,从而把镁液中的H带走,达到除气的目的。C2Cl6除气时机理:在高温时发生如下反应:

C2Cl6→2C+3Cl2 (2-23)

Mg+Cl2→MgCl2 (2-24)

可见起除气作用的是Cl2气。反应生成MgCl2容易在镁液表面与MgO形成一层粘稠的熔渣,消耗一部分Cl2气,同时反应产生的沸腾使新鲜镁液与空气不断接触,引起回氢。而带搅拌Ar气除气能加速镁液中H原子的传质和扩散,使H原子迅速扩散到Ar气泡内,随着气泡上浮而带出,同时浮出的Ar气由于密度大,在熔体表面形成一种气幕,防止因直接暴露于大气而引起回氢。所以Ar气除气的效果更好一些。

图2-21 镁合金(或铝合金)压铸方法中标准力学性能检验试样工艺图及尺寸

为便于比较,都在700℃进行浇注树脂砂型试样。砂型试样为一阶梯形,具体形貌和尺寸如图2-23所示。

图2-22 不同除气方式对镁液含氢量的影响

图2-23 阶梯试样具体形貌及尺寸示意图

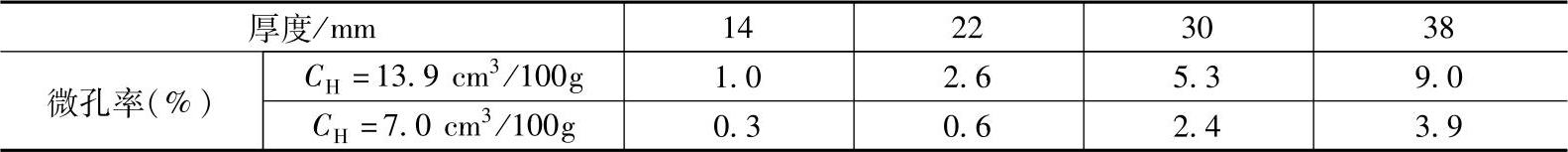

在熔剂保护熔炼下砂型铸造试样的微孔组织如图2-24所示,浇注前镁液H含量为13.9cm3/100g。此处的所谓微孔,主要是气体针孔或气缩孔。从图2-24中可看出,随铸件厚度由14mm增加到38mm,微孔的量也不断增多。试样厚度为14mm时,主要是细小的针孔(见图2-24a);厚度为22mm时(见图2-24b),由于冷却速度减小,针孔的数量增多且针孔变大。当厚度增大到30mm(见图2-24c)时,试样断面上除少量针孔外,气体主要以显微气缩孔的形式析出。厚度进一步增大到38mm(见图2-24d)时,显微气缩孔进一步增多、增大。可见,铸件厚度越大,微孔的量就越多。通过镁合金气缩孔率分析软件进行定量分析,其结果见表2-29,规律性是一致的,即随厚度增大,微孔率从1.0%增大到9.0%。

图2-24 熔剂保护下镁合金微孔图片(CH=13.9cm3/100g)

a)试样厚度14mm b)试样厚度22mm c)试样厚度30mm d)试样厚度38mm

表2-29 不同含气量的镁合金微孔率

用Ar气除气。镁液H含量从13.9 cm3/100g下降到7.0 cm3/100g时,与图3-17对比,微孔的量显著下降(照片从略)。这一点也能通过测试金相图片的微孔率反映出来,见表3-5。当铸件厚度在30mm时,除气后已看不到显微气缩孔了,只有细小针孔。从表3-3可知,除气之后,壁厚14mm的微孔率降低了70%,壁厚30mm和38mm时微孔率都降低了55%左右。可见,Ar气除气的效果是非常明显的。

有关有色金属熔炼入门与精通的文章

CAPP是英文Computer Aided Process Planning的缩写,即计算机辅助工艺设计。它是依据产品的款式特点、加工要求和企业的生产条件,对产品的加工方法、制造流程、工艺编排等进行系统设计,并具有各种辅助决策功能的系统。图1-6智尊宝纺服装CAPP系统界面服装CAPP系统比较有代表性的有美国格柏公司的IMRACT-900系统和法国力克公司与日本兄弟公司联合推出的服装CAD/CAM/CIMS系统BL-100等。......

2023-06-22

图2-43 外圆表面的加工方法的选择1)最终工序为车削的加工方案,适用于除淬火钢以外的各种金属。内孔表面加工方法的选择内孔表面加工方法有钻孔、扩孔、铰孔、镗孔、拉孔、磨孔和光整加工。图2-44 内孔加工方法的选择4)加工精度为IT6级的孔,最终工序采用手铰、精细镗、研磨或珩磨等均能达到要求,视具体情况选择。平面轮廓和曲面轮廓加工方法的选择1)平面轮廓常用的加工方法有数控铣、线切割及磨削等。......

2023-06-26

在合金液除气精炼之后、浇注之前,应检测铝液的含气量;若精炼后保温时间较长,铝液的吸气量增多,也应在一段时间后检测含气量,以确定金属液是否可浇注或再进行精炼除气。分析表明,铝合金或镁合金液中的气体90%左右是氢气,因此检图1-59 金属型试样浇注系统结构及尺寸测含气量主要就是检测氢含量。......

2023-06-22

烘燥装置的任务是去除湿浆纱上的多余水分,达到工艺要求的回潮率,固化浆纱上黏附的浆液,使其形成贴伏表面毛羽的浆膜。设在烘房后下侧的离心式通风机2 将空气吸入,通过风道4 送进蒸汽散热器3,加热到120℃左右。(二)烘筒式烘燥装置烘筒式烘燥装置是以热传导为主的烘燥装置,通常由7、9、11、13 只金属烘筒组成,筒内腔充满高压蒸汽。......

2023-06-16

抽芯运动避让法是利用垂直抽芯机构的运动,来避让注塑件形体上存在着的隐性“障碍体”,或利用斜导柱滑块抽芯机构来避让弓形高“障碍体”和凸台“障碍体”的方法。在24mm×60°锥台里面有直径为22+0.180mm、深7.7mm圆柱孔的型芯,可利用垂直抽芯机构的抽芯去除隐性“障碍体”,才能再进行注塑件的30°斜向脱模。斜销1控制滑块3的运动,使得型芯4产生抽芯运动,从而可以避让注塑件上弓形高“障碍体”②的阻挡作用。......

2023-06-30

结果发现,民主的领导方式效果更好,群体成员之间关系更紧密,群体凝聚力更高。当群体成员的目标与群体的目标完全重合时,群体凝聚力最强。当群体成员之间的目标基本一致,但与整体目标不一致,或者群体成员之间的目标也不一致时,群体凝聚力最差。群体规模相对小的群体,群体成员更有机会参与讨论群体问题,因此群体凝聚力也更强。群体凝聚力的作用群体凝聚力会影响生产效率。......

2023-11-06

图7-104 压扣从表5-6查得,该制件可以采用带料连续拉深工艺。图7-105 排样图图7-106 压扣多工位级进模结构1—定位块 2—凹模板 3、14—顶杆 4—卷边凸模 5—切缝凸模 6—拉深凸模 7—卸料板 8—双侧刃 9—切缝凹模 10—固定板 11—卷边凹模 12—切边凹模 13—导正销 15—切边凸模 16—弹簧 17—导料板......

2023-06-26

因为数据验证关系到数据的完整性和规范性,所以数据验证需要开发人员认真调试。ThinkPHP提供了简单、易用的表单字段验证处理功能,能够极大地提高开发效率。表8-1 系统内置的表单验证规则2.配置验证规则验证规则本身支持验证错误提示,所以在ThinkPHP中使用表单验证规则非常简单。......

2023-11-04

相关推荐