38CrSi钢晶粒超细化的快速循环淬火工艺:880℃循环3次,淬火保温12min,晶粒由原始20μm细化到5.2μm。3)晶粒超细化摆动循环淬火此法的工艺曲线如图3-43所示。......

2023-06-24

当冷却速度较慢时,铸锭及铸件的组织粗大,或产生局部晶粒大小悬殊现象,所以要对镁合金进行细化或变质处理,以细化晶粒。变质处理能显著提高镁合金的力学性能,改善铸造性能,减少热裂、疏松等铸造缺陷。

1.Mg-Al系合金的变质处理

Mg-Al系合金常用的变质方法有两种,一种是早期使用的“过热变质法”,即把镁合金过热到850~900℃,立即提出坩埚,令其快冷至浇注温度进行浇注,可获得良好的细化效果。如将熔体过热至800℃进行变质处理同时加以搅拌,将显著增加细化效果。在740~780℃下加强搅拌并静置,也能使晶粒细化。

目前常用的晶粒细化方法是用“碳”变质处理,即在合金液中加入一定量的MgCO3、CaCO3、C2Cl6等含碳的化合物,在高温下碳化物分解还原出碳,碳又与铝生成大量弥散分布的Al4C难熔质点。由于Al4C3与镁同属密排六方晶格,晶格常数与δ-Mg仅差4%,故可作为外来晶核,使基体晶粒细化。C2Cl6比MgCO3变质处理的效果要好,前者比后者变质处理的镁合金力学性能会提高10%~20%,且在变质后2h进行浇注,合金仍保持良好的细化效果。

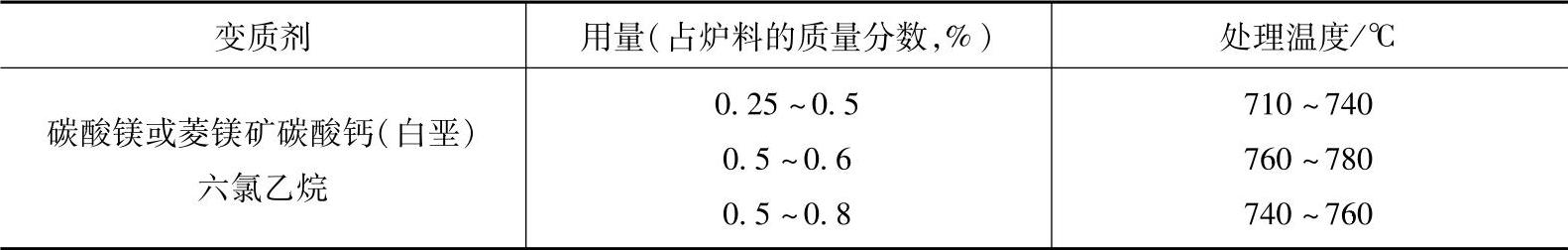

变质剂用量、处理温度及工艺见表2-24~表2-25。

表2-24 镁-铝系合金的变质剂及其用量和处理温度

注:1.菱镁矿在使用前应破碎成约10mm的小块。

2.碳酸钙在使用前应磨碎,过20目筛。

表2-25 镁-铝系合金的变质处理工艺

注:ZM1、ZM2、ZM3、ZM4和ZM6镁合金采用Zr对合金进行细化晶粒(变质)处理。因此,无需进行上述变质处理。

影响“碳”变质效果的因素如下:变质处理后,随着合金液静置时间的增加,晶粒将逐渐粗化(工艺上规定变质处理后45min之内必须浇注完毕);“碳”变质、剧烈搅拌与短期升温至800℃随后快冷至浇注温度相结合,将会进一步增强细化晶粒的作用;合金中含有一定量的锰有利于细化晶粒,且Al-Mn中间合金中锰的质点越细小、分布越均匀,对合金的细化效果越好。

Be加入量过大,或Zr混入合金液中,均能引起晶粒粗化;Ti、RE等元素有可能导致变质失效。

2.Mg-Zn、Mg-RE系合金的变质处理

“碳”变质只适用于Mg-Al系合金,对于Mg-Zn、Mg-RE系合金只有加Zr才能显著细化晶粒。Zr对Mg-Zn系合金晶粒细化的影响为,当wZr<0.6%时,细化作用很小;当wZr>0.6%时,Mg-Zn合金晶粒明显细化。从Mg-Zr包晶相图可知,在包晶温度下,镁仅能溶解0.597%Zr。当wZr>0.6%时,镁液中出现大量难熔的α-Zr质点,它与δ-Mg同属密排六方晶格,两者的晶格常数如下:

δ-Mg:a=0.320nm,c=0.512nm。

α-Zr:a=0.323nm,c=0.514nm。

可见,两者具有良好的共格关系,故α-Zr质点起外来晶核的作用,使Mg-Zn合金晶粒细化。Zr还与镁合金中的氢形成ZrH2固态化合物,从而大大降低镁液中的氢含量,对减轻疏松有利。Zr的熔点高(1855℃)、密度大(6.45g/cm3),在镁液中难以溶解,无法以纯锆的形式加入;Zr在镁中的溶解度很低,难以用纯锆制成Zr含量高、成分均匀的Mg-Zr中间合金。Zr的化学活性很强,与炉气中的O、N、H、CO、CO2及合金中的Fe、Al、Si、Mn、Co、Ni、Sb、P等均能生成不溶于镁的化合物,沉积于坩埚淤渣中,从而使合金中的Zr含量下降。生产中Zr的实际加入量一般为合金成分需用量的3~5倍,并多以Mg-Zr中间合金形式加入。

有关有色金属熔炼入门与精通的文章

38CrSi钢晶粒超细化的快速循环淬火工艺:880℃循环3次,淬火保温12min,晶粒由原始20μm细化到5.2μm。3)晶粒超细化摆动循环淬火此法的工艺曲线如图3-43所示。......

2023-06-24

净化处理锌合金可采用静置澄清、氯盐处理、惰性气体吹炼以及过滤等净化方法。在待合金熔化后用钟罩压入质量分数为0.1%~0.2%的氯化铵或质量分数为3%~4%的六氯乙烷。表6-6 不同变质剂对金属型铸造ZA27-2合金力学性能的影响炉前检查温度测量:锌液的温度测量可采用镍铬镍铝热电偶,配以毫伏计、电位差计或智能式数字显示仪表等。......

2023-06-22

在1.7.3节中所述的铝液夹杂物检测方法中,部分方法也适合于镁合金,如加压过滤法。针对镁合金中夹杂物的特点专门开发了用于检测镁合金中氧化物数量的技术——光亮度检测法,测定原理如图2-25所示。因此,反射光的亮度与氧化夹杂物之间呈对应关系,通过测定反射光的光亮度可以估算氧化物夹杂的数量。该法已由美国Dow化学公司成功应用于对镁合金铸件氧化夹杂物的检测。......

2023-06-22

镁合金熔剂的主要成分是碱金属或碱土金属的氯化物及氟化物的混合物。MgCl2是镁合金熔剂的基本组元,高温下MgCl2以部分与大气中O2及H2O等反应,而在镁液表面形成HCl及H2的保护气氛,阻缓了镁液的氧化。表2-22 MgCl2-KCl-NaCl三元系的共晶点、共晶成分和固相组成MgO用作熔剂的“稠化剂”,提高熔剂的粘度。......

2023-06-22

若在镁液中添加少量的Be可以提高镁熔体的抗氧化能力。这是因为Be是镁的表面活性元素,富集于镁熔体表面,致使熔体表面含Be量为合金的10倍,并优先氧化。BeO的致密度系数α=1.7l,故BeO充填于氧化膜孔隙中形成致密的复合氧化膜。氮还能与镁合金中的元素反应,生成氮化物,形成非金属夹渣,影响金属的纯度,直接影响合金的耐蚀性和组织上的稳定性。实验研究表明,在700℃下采用密封坩埚熔炼镁合金,CO2的防护性尚好。......

2023-06-22

汽车用镁合金在发达国家呈持续快速增长的势头。目前铸造镁合金比变形镁合金的应用要广泛得多。世界主要工业国家都有各自铸造镁合金和变形镁合金的国家标准。表2-3给出了美国ASTM编号常规铸造镁合金的特性。......

2023-06-22

就空域管理问题,我国并未把低空空域作为单独分类。美国的空域归FAA管,FAA隶属于运输部。美国基于《国际民用航空公约》和国际民航组织的相关文件,结合自身空域环境和发展经验,制定了较为精细化的空域划分机制。该空域仅允许仪表飞行,且飞行需要经过许可。当然,需要明确的一点是,具体到无人机上,美国的空域管理条例并不能完全套用。不过,美国对于空域的管理和划分对于我国而言还是有一定的借鉴价值。......

2023-07-23

微软与IBM合作实现腾飞每个人也许一生中只有一次或两次的重大机会,而抓住这一机会可能就会改变你的命运。IBM已成为计算机的代名词。他决定打破IBM的传统框架,另外成立一个部门全权负责个人电脑生产、程序开发、销售,这个部门也有权选择、决定跟IBM公司以外的任何软件、硬件生产或销售商合作。IBM公司确定了进军微电脑市场的方案,把这个方案取名为“跳棋计划”。于是,英特尔公司和微软公司成为了IBM的“跳棋计划”合作的候选人。......

2023-12-02

相关推荐