灰铸铁齿轮多用于开式齿轮传动。表1-29 常用灰铸铁、球墨铸铁的力学性能1.齿轮用灰铸铁及其热处理灰铸铁的选用 灰铸铁的抗弯及抗冲击能力很差,但它易于铸造、易切削,具有良好的耐磨性和减振性、最小的缺口敏感性、成本低。......

2023-06-29

1.原材料与回炉料

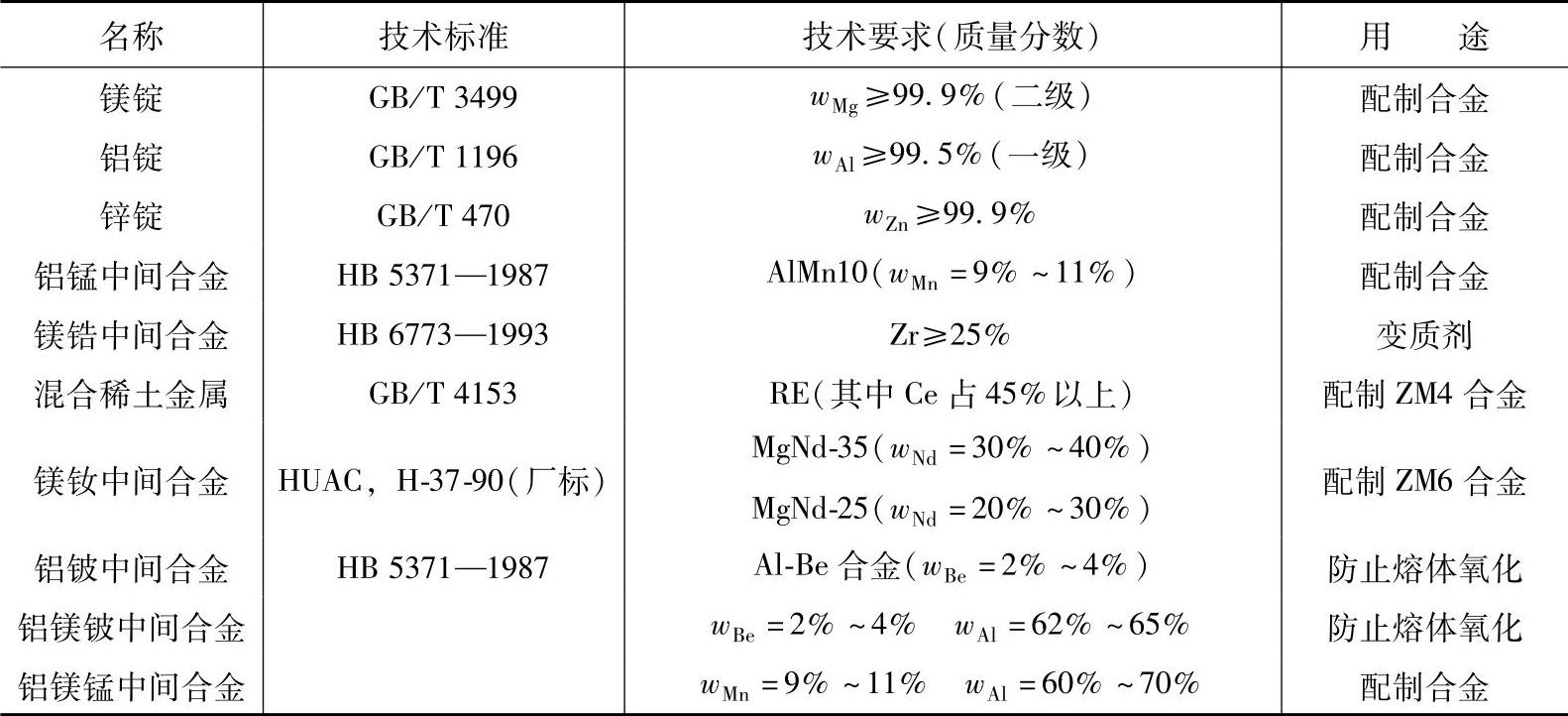

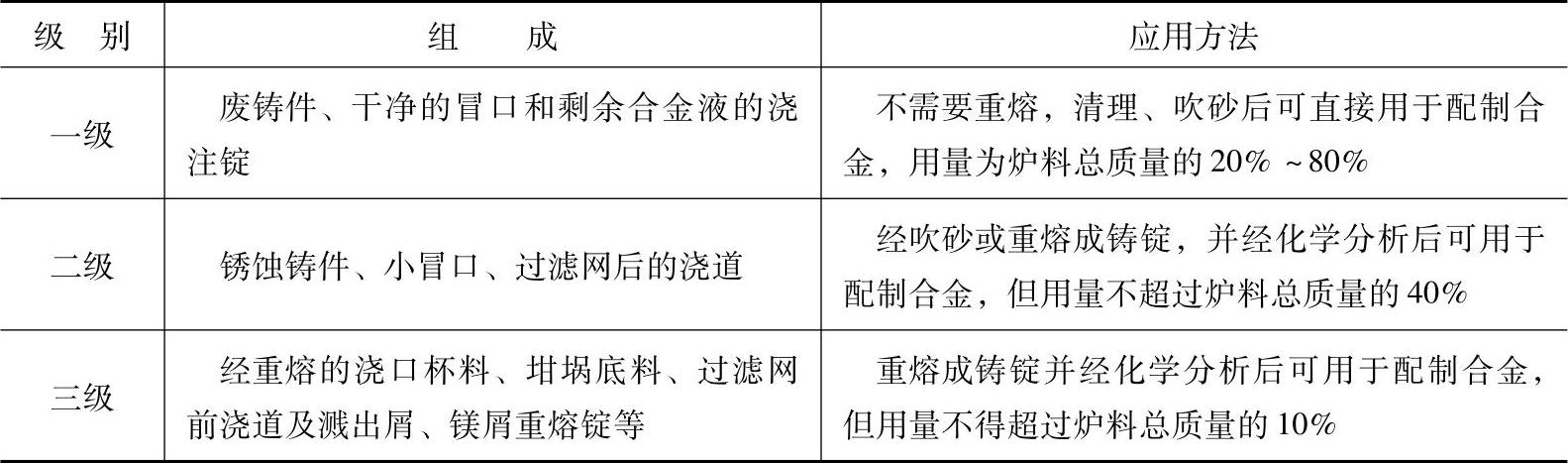

用于配制镁合金用的金属原材料应符合表2-14列出的各种技术标准所规定的要求。各种不同牌号镁合金的回炉料都可以作为本身合金炉料的组成部分,回炉料的分级和应用方法见表2-15。预备入炉的炉料必须是洁净干燥的,没有油、氧化物、砂土和锈蚀的污染,并且不能混有异种金属。如果炉料中含有尘土或氧化物,则应该单独提炼并铸锭,以便回收使用。生产多种牌号的镁合金铸件时,各种不同的合金,特别是含锆镁合金与含铝镁合金的回炉料不能混淆。一旦发生混料现象,建议采用表2-16所述方法进行鉴别。

表2-14 金属原材料及其要求

表2-15 镁合金回炉料的分级和应用方法

注:同时使用一级和二级回炉料时,用量总和不超过炉料总质量的80%;同时使用二级和三级回炉料时,用量总和不超过炉料总质量的40%。

表2-16 含锆和含铝镁合金的鉴别方法

2.配料

各种铸造镁合金的主要成分见表2-1。长期以来,人们利用熔剂或保护性气体来避免镁合金熔体的氧化与燃烧,这将增加成本并导致温室效应。现在,人们也考虑采用合金化手段,在熔体表面形成致密的氧化层来防止熔体氧化与燃烧。Ca和Be是抑制镁合金氧化和燃烧最为有效的元素,合金中添加少量的Be就能达到抗氧化的效果。Ca和Be对AZ91合金高温氧化特性影响的研究表明,Ca和Be通过形成致密的氧化层来提高抗氧化性,其中含Ca的AZ91合金表面氧化层结构复杂,最外层为CaO,中间层为CaO和MgO的混合物,最内层主要是Al2O3。Al和Y对Mg-Ca系合金氧化特性影响的研究表明,三元合金熔体表面的氧化层保护性更强,因而抗氧化性高于二元合金。因此,为了减少镁合金的氧化燃烧,配料中允许加入少于0.002%(质量分数)的Be。

Zr对Mg-Zn系、Mg-RE系、Mg-Th系和Mg-Ca系等合金具有显著的晶粒细化效应,是这些镁合金最常用的晶粒细化剂。Zr在配料中以Mg-Zr中间合金的形式加入,加入量根据生产经验来确定。一般而言,新料按7%~10%(质量分数)添加,回炉料按3.5%~5%添加。配制ZM6时,Nd以Mg-Nd中间合金的形式加入,wNd=25%~40%。RE是指wNd≥85%的混合稀土,其中wNd+wPr≥95%。对于ZM5合金来说,Al的配料成分分两种情况:大型厚壁铸件应取下限值,薄壁件应取上限值。

3.熔炼用辅助材料

熔剂可以从专门厂家购买,也可以自行配制。使用前各种覆盖剂和精炼熔剂都应在120~150℃下干燥1~2h。洗涤熔剂(光卤石或RJ-1熔剂)放置在坩埚内并升温至750~800℃。熔剂量不得少于坩埚容量的80%,在使用过程中需要经常打捞熔渣。熔渣太多洗不净工具时,应重熔洗涤液。洗涤熔剂在连续熔炼20炉后应全部更新。允许采用NaCl和MgCl2组成的混合熔剂洗涤液(wNaCl=43%,wMgCl2=57%)。

变质剂是通过将片状结晶的天然菱镁矿破碎成10mm的小块,在120~150℃下预热2h来配制的,其中菱镁矿也可以用轻质碳酸钙代替。使用六氯乙烷时,需压实为圆柱体,压实后密度为1.8g/cm3左右。

配制防护剂时,首先将硫黄粉与硼酸按1∶1的比例混合均匀,碾碎过70目筛再结块,配制好后放置在干燥的有盖容器内。

4.熔炼炉和辅助浇注设备的准备

熔炼炉和辅助浇注设备表面的水蒸气、熔渣和氧化物等会严重影响镁合金熔体的质量,特别是水蒸气、氧化物与镁合金熔体之间还存在化学反应。因此,熔炼镁合金前必须用钢丝刷等清理工具去除表面的熔渣、氧化物,将浇包、搅拌杆和钟形罩等工具在熔剂中洗涤干净并预热至亮红色。

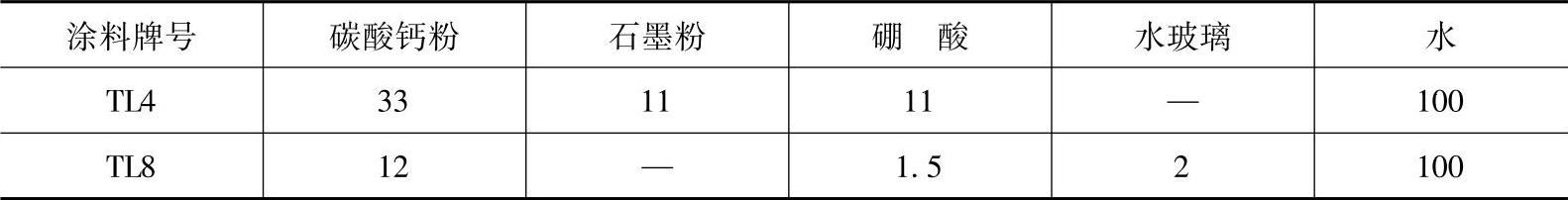

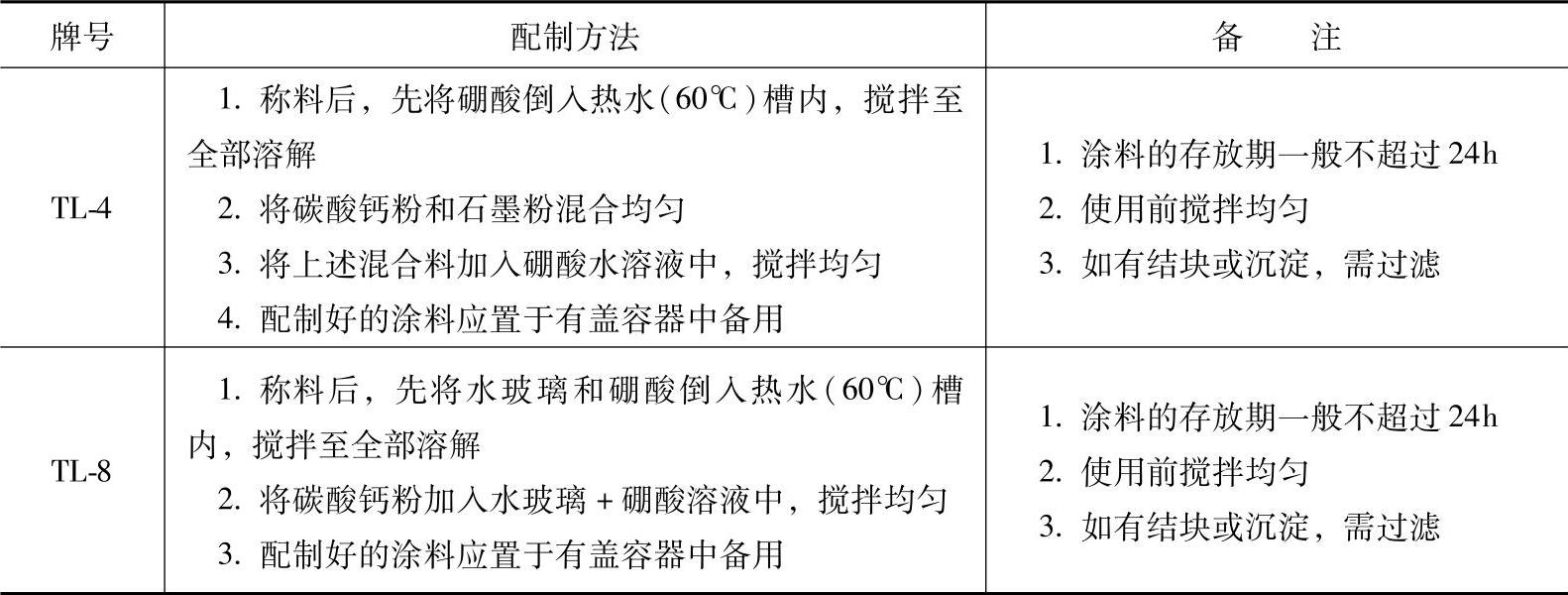

5.型模及涂料制备

可以采用镁合金铸型专用涂料,对增加合金液在型腔内的流动性、防止镁合金氧化和提高铸件表面质量具有明显效果。镁合金型模用涂料的配料成分见表2-17,涂料的配制工艺见表2-18。

表2-17 涂料的配料成分(单位:g)

表2-18 涂料的配制工艺

有关有色金属熔炼入门与精通的文章

灰铸铁齿轮多用于开式齿轮传动。表1-29 常用灰铸铁、球墨铸铁的力学性能1.齿轮用灰铸铁及其热处理灰铸铁的选用 灰铸铁的抗弯及抗冲击能力很差,但它易于铸造、易切削,具有良好的耐磨性和减振性、最小的缺口敏感性、成本低。......

2023-06-29

由于受到焊机吨位的限制,冷压焊件的搭接厚度或对接焊断面面积不能过大,焊接件的硬度受冷压焊模具材料的限制也不能过高。搭接冷压焊可以焊接厚度为0.01~20mm的箔材、带材和板材以及管材的封端及棒材的搭接等。对接冷压焊接头的最小断面积为0.5mm2,最大焊接端面积可达500mm2。靠端头平整的环状端面对球施加压力,焊点外形虽然为圆形,但真正焊接部分仅是加压的环状部分。......

2023-06-26

熔炼铜及其合金的主要原料一般有新金属、废料和中间合金。表4-9 一些常用的铜中间合金锭的化学成分以及物理性能废料废料又称回炉料,它包括加工废料和商业废料。第三种则是将各种金属分开同时熔炼,再将它们混合得到中间合金。......

2023-06-22

(一) 制作电缆头前的准备工作当电缆接头发生绝缘击穿故障时,电缆头要重新制作。5)环氧树脂电缆头外壳及附件的有关部位应打毛,以利于粘接。7)制作环氧树脂电缆头时,施工现场的通风必须良好。电缆两端终端头做好以后,按规程规定做绝缘电阻,泄漏电流和直流耐压试验,以判断电缆及其终端头的绝缘状况。(三) 10kV交联聚乙烯电缆热收缩中间接头的制作工艺步骤10kV交联聚乙烯电缆热收缩中间接头的结构如图4-48所示。......

2023-06-27

由于水和NMMO的电负性不同,NMMO具有更强的与纤维素羟基形成氢键的能力,因此,当NMMO水溶液的浓度发生变化时,会对溶胀过程产生明显的影响。因此,通常认为要破坏纤维素大分子间氢键的NMMO溶液的浓度必须高于72%。许虎[2]等同样用溶胀后的浆粕经离心脱水后,测定浆粕质量的方法研究了在74%、76%和78%NMMO三种浓度下,浓度对溶胀性能的影响。结果发现,78%浓度的NMMO的溶胀性能明显的优于前两者。......

2023-06-25

教学要求:1.让学生了解本次毕业设计的组织安排工作。课前准备:1.教师将学校对本次毕业设计的文件准备齐全。为了使毕业设计工作顺利进行,确保毕业设计的质量,学校要加强管理,精心组织,严格要求。......

2023-06-22

X射线衍射仪必须要有合适的X射线源,不同的样品对X射线源有不同的要求。X射线光源可分为普通X射线源和同步X射线源。目前世界上的第三代光源共有14台,包括位于上海浦东的同步辐射光源。图4-6上海光源结构平面示意图与一般X射线源相比较,同步辐射光源有如下特征:高强度(高亮度):图4-7为各种不同类型的X射线的亮度比较。图4-7同步辐射光源光子亮度的进展和比较......

2023-06-20

相关推荐