通常情况下只检测涂层与基体之间的结合强度,简称为结合强度。涂层结合强度定性检测试验的特点是简单易行,可迅速得知涂层结合力的基本状况,但准确度不高;而定量检测试验虽然较复杂,但试验数据准确,可反映涂层真实的结合强度。杯突试验也称为深引试验,常被用来检验薄板金属较硬涂层的结合强度。同样选取5个试样进行试验,测定计算5个试样的算术平均值作为涂层的结合强度。......

2025-09-29

为了减少铝液中的夹杂物,虽然采取除渣处理及过滤等各种合金液清洁措施,在实际生产中如何正确地了解合金液是否洁净及夹杂物含量,对制品性能及后处理等都是极其重要的。

铝液中最常见的夹杂物是氧化物。由于铝极易与氧起反应,容易形成薄的氧化皮,或比较厚的板状或粒状的氧化物。由于很多情况下合金成分中含有镁,不仅单纯生成三氧化二铝(Al2O3),也生成氧化镁(MgO)或两者结合的尖晶石(MgO·Al2O3)等各种氧化物,悬浮在合金液中,浇注时进入产品产生各种各样的问题。在合金液中混入耐火物,以及由于合金成分而产生的金属间化合物,也当作夹杂物处理。

夹杂物测定中最大的问题是夹杂物的扩散问题。对于氢气的情况,由于扩散速度快,在同一容器内(例如同一炉内),不同的场所几乎不存在氢气量的差别,但由于夹杂物自己不扩散,即使在同一容器内,由于夹杂物的密度而引起上下偏析,或由于对流而附着在炉壁,或者是夹杂物之间的凝聚等,也会产生诸如此类的种种形态的偏析。因此,虽然目前有一些检测方法及市售的设备,但能准确地、稳定地测定夹杂物的方法还很少,生产应用也还很少。

夹杂物的测定有多种方法,由于每一种方法在测定原理、测定精度、测定对象、测定时间、使用环境的适应性、经济性等方面都存在差别,有必要根据目的及适应的状态进行分类。以下简要介绍几种方法。

1.吸引过滤速度测定法

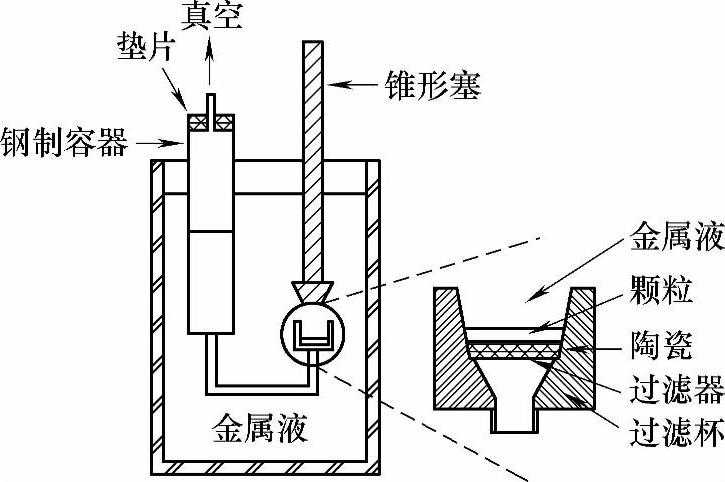

测定原理:装有过滤网的特殊容器与真空泵相连接,放在合金液中吸引采取合金液,由时间与合金液的通过量的关系等评价合金液的清洁度(见图1-66)。滤网部的金属凝固后,也能对夹杂物进行观察。

图1-66中为熔体夹杂真空过滤检测系统,由过滤器、过滤杯、锥形塞和真空容器几部分组成。真空吸引过滤分析装置使用过程如下:首先,将锥形塞子塞住过滤杯,然后将整个装置浸入到熔体当中进行预热,拔掉塞子,熔体在真空的抽吸作用下通过过滤器进入到钢制取样管当中。取得一定数量的熔体后,取出过滤杯进行冷却,凝固和冷却后的过滤体从过滤杯中取出并沿垂直于过滤体表面的直径切片。

特征:将测定用具浸入合金液,能够对合金液进行直接测定。能够进行炉前的快速测定。

有Union Carbide公司以LAIS为名称的商品。

2.加压过滤法

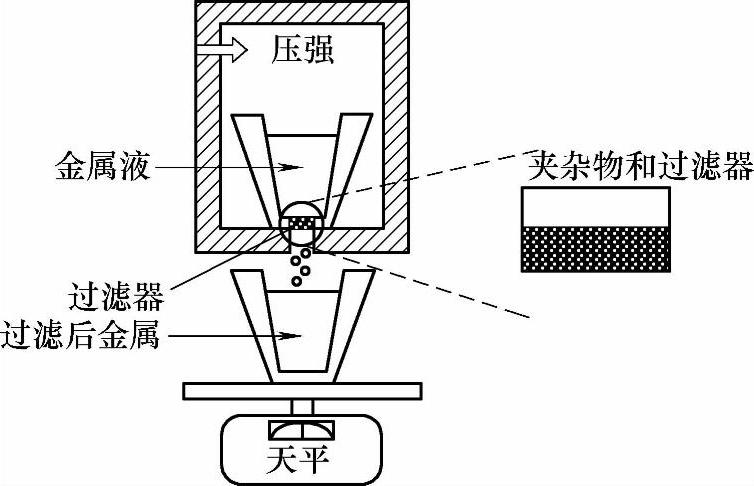

测定原理:如图1-67所示,在底部有合金液排出口的加压容器中放置装有过滤网的坩埚,装入需要测定的合金液数千克,在合金液温度、压力等一定的条件下加压滤过,在过滤网的表面留下夹杂物,通过凝固后的显微镜组织观察,测定出夹杂物的种类及数量等。根据合金液的情况可以变化过滤网的种类或孔径,但一般平均孔径为数十微米,使用的是用耐火材料颗粒的成形品。过滤压力大多在1kg/cm2。在不能直接对合金液进行评价的情况下,可注意采取合金液时不要污染,使其一次固化,通过加压容器中所装的加热熔化装置使其再熔化、测定。

图1-66 吸引过滤测定法示意图

图1-67 加压过滤测定法示意图

特征:用显微镜观察,虽然手续繁琐,但由于能够评定夹杂物的种类及数量,多用于要求高清洁度的型材合金液的评价。在铸件、压铸合金使用的情况下,最好是将过滤网的孔径或评价标准等条件稍微放宽一些后使用。由于显微镜观察需要较长的时间,难以作为炉前试验方法。(https://www.chuimin.cn)

虽然加压过滤法本身是通过Alusuisse公司的Olin-Frit法而开始知名的,现有AL-CAN公司开发而由BOMEN公司贩卖的PoDFA法。

3.加压过滤速度测定法

测定原理:机器构成及原理与加压过滤法大体相同,但它通过测定过滤中的过滤速度的变化而评价清洁度。即它利用的是当夹杂物少时过滤速度快,而相对地当夹杂物多时过滤速度变慢。过滤速度的测定是利用载荷管等测量接受过滤金属的容器重量。

特征:通过调整容许时间-过滤重量的关系,能够被用来作为炉前的迅速判断。仅从过滤速度不能区分夹杂物的种类,但另一方面,在凝固后可以采集过滤网面的试样进行显微镜观察,以调查夹杂物的内容。虽然由于合金成分等而使粘性差异很大的合金液或夹杂物的种类差异很大的合金液的直接比较是困难的,但一般操作下的同一条件下的重复熔炼对合金液清洁度的比较是有效的。若包含组织观察则需要较长时间,炉前试验较困难。

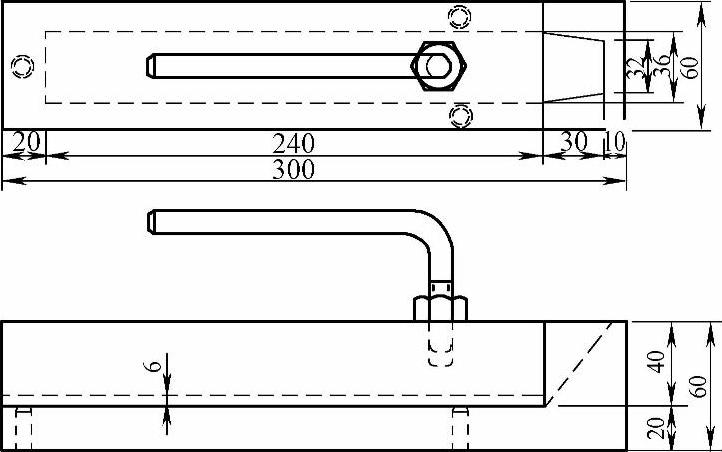

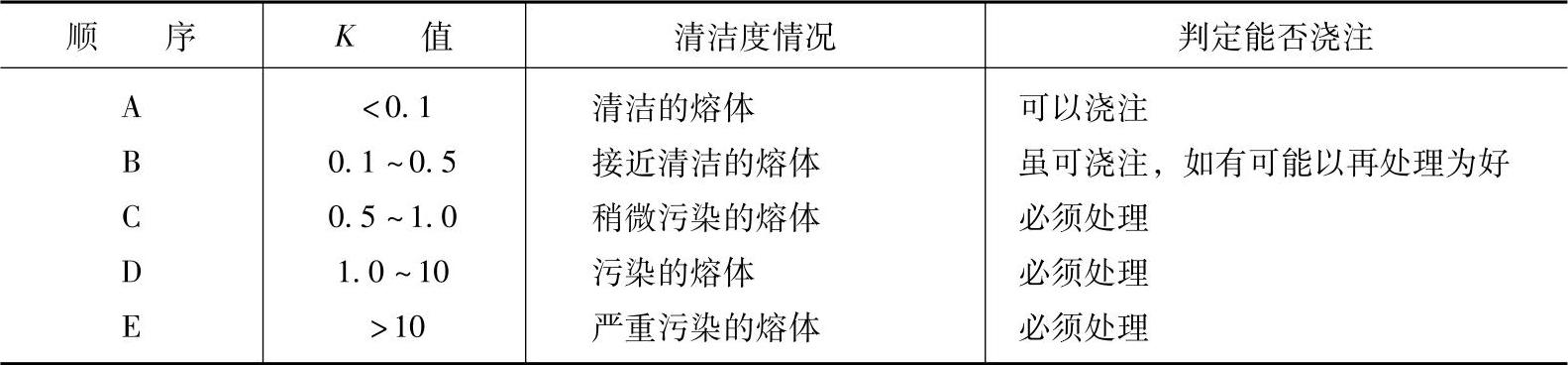

4.K型法

本方法是由日本轻金属公司开发出的断口检查法。其测定原理是将测定合金液浇入采取试样的K型(见图1-68),用榔头等将被急冷凝固的薄壁平板试样破碎成小片,求出破断面观察到的夹杂物总数S,除以片数n,得平均每一小片的夹杂物数,用K值表示,即K=S/n。K值与熔体质量的对应关系见表1-21。根据需要可利用放大镜,立体显微镜等以提高精度。

本法的特征是,对夹杂物的观察容易产生个人差别,对小于50μm的小夹杂物不进行评价,不适合于非常软的合金等,但由于能够容易地在炉前短时间内进行评价,在铸件生产厂中的应用较多。

5.其他方法

作为夹杂物的简单测定法,有减压凝固法、捞上法等几种方法。

图1-68 K型示意图

减压凝固法是气含量测定中的减压凝固法在夹杂物测定方面的应用。当合金液中有夹杂物时,凝固时与气泡一起浮上合金液表面。利用这一现象,通过凝固中的表面观察,凝固后的试样切断面上的气泡发生状况,密度测定等对夹杂物的量进行半定量的评价。虽然对于仅是夹杂物的评价时精度低,但由于能够与气含量测定等同时进行,可以作为炉前合金液清洁度的简易评价法。

表1-21 K值与熔体质量的对应关系

捞上法上用玻璃布等网状物固定在框上,浸入合金液后提起,夹杂物附在网上被捞上。对网上的夹杂物进行目视观察,可以知道夹杂物的多少。非常简单,可作为污染严重的合金液清洁度的炉前评价方法。

相关文章

通常情况下只检测涂层与基体之间的结合强度,简称为结合强度。涂层结合强度定性检测试验的特点是简单易行,可迅速得知涂层结合力的基本状况,但准确度不高;而定量检测试验虽然较复杂,但试验数据准确,可反映涂层真实的结合强度。杯突试验也称为深引试验,常被用来检验薄板金属较硬涂层的结合强度。同样选取5个试样进行试验,测定计算5个试样的算术平均值作为涂层的结合强度。......

2025-09-29

精炼的目的是去除铝液中的气体(氢气)及夹杂物,提高纯净度。如式所述,溶入铝液的氢浓度与溶液表面上的氢分压服从亨利定律:式中 [%H]——铝液中氢的浓度;pH2——液面炉气中的氢分压。由上式可以看出,铝液温度下降或者减小炉气中的氢分压pH2都会降低合金液中的氢浓度。一般认为,铝液的除氢速度被氢在铝液中的扩散速度所限制。式就是铝液边界层扩散为限制性环节的除氢速度公式。......

2025-09-29

涂层的显微硬度是指用显微硬度计,以涂层中微粒为测定物件,所测得的硬度值,反映的是涂层颗粒的硬度。标准洛氏硬度计的刻度盘指标每转一圈压入深度为0.203mm,为精确测定涂层的硬度,涂层厚度应大于压入深度的10倍。较软的涂层也可采用标准布氏硬度计进行测定。涂层微观硬度检测1)显微硬度的计算。对于同一试样,前述步骤在相同条件下最少重复3次,取算术平均值作为涂层显微硬度的最终检测结果。表5-1 涂层厚度与检测方法之间的关系......

2025-09-29

涂层厚度的检测包括局部厚度的检测和平均厚度的检测。热喷涂涂层无损检测方法主要有磁性法、涡流法、测量法等,破坏性检测法主要有金相显微镜法。根据被测工件涂层有效面积的大小,采用不同测量点数进行。对于不同用途的涂层,可根据用户要求报告平均厚度、最小厚度或最大厚度。......

2025-09-29

1950年起,美国农业部实行稻米质量评估项目,开发出许多实用的大米质量检测技术。美国最先将碱解值法用于糊化温度的测定。目前,美国正积极推行一种非破坏性的稻米质量检查方法,与常用湿式化学分析法不同,不需要大量化学药品,调制试验材料方式简单并能迅速获得分析结果。......

2025-09-29

注表11中括弧所列负载电流,系对供现场检验用的携带型精密电能表的要求。同时还应使电能表转数满足读数精度的要求,即转盘的最小分度与转数相比不应超过被检电能表基本误差规定值的1/5。......

2025-09-29

不同功能的涂层对孔隙率要求也不尽相同。所以涂层孔隙率多寡的评价依赖于涂层的功能。检测涂层孔隙率的方法很多。经过5~10min后,直接观察膏层上的有色斑点,按每平方厘米面积上计数斑点数量,确定孔隙率。......

2025-09-29

在检修故障时,常常离不开电阻器的检测。为了提高测量精度,应根据被测电阻器标称值的大小来选择量程。直滑式电位器的检测方法与此相同。对于带开关的电位器,除应按以上方法检测电位器的标称阻值及接触情况外,还应检测其开关是否正常。用万用表R×1档,两表笔分别在电位器开关的两个外接焊片上,旋转电位器轴柄,使开关接通,万用表上指示的电阻值应由无穷大(∞)变为0Ω。再关断开关,万用表指针应从0Ω返回“∞”处。......

2025-09-29

相关推荐