目前α-Al晶粒细化技术主要包括细化剂处理、动态结晶法、快速冷却法、热速处理技术等。具有异质晶核的细化剂这类细化剂主要是Al-Ti或Al-Ti-B中间合金,是目前最常用的α-Al晶粒细化方法。图1-37所示为Sr变质ZL101铝硅合金在添加Al-Ti-B晶粒细化剂前后的组织变化情况。但此时出现了部分针状共晶硅组织,即Al-Ti-B晶粒细化剂部分地妨碍了Sr的共晶硅变质效果。......

2023-06-22

wSi>12.6%的过共晶Al-Si合金,由于线膨胀系数小,密度小,耐磨性、流动性及抗热裂性好,优于亚共晶和共晶Al-Si合金,引起人们重视。从20世纪70年代以来,逐步在国内外柴油机活塞、发动机缸体等多种铸件上应用。

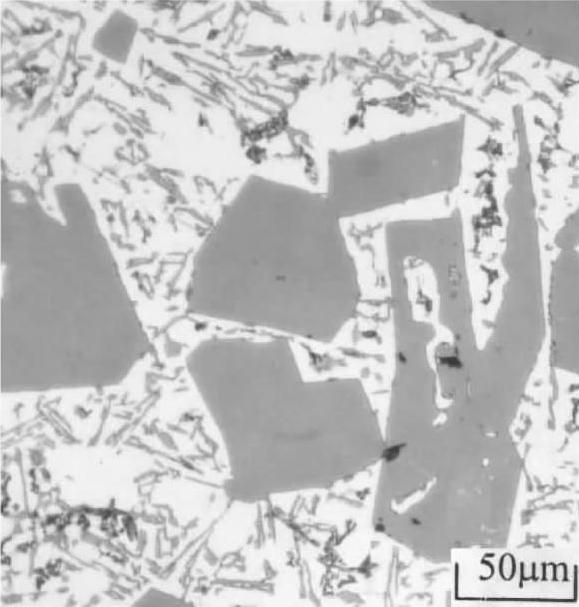

对于未变质的过共晶Al-Si合金,由于凝固组织中初晶硅粗大(见图1-48),合金的强度低,工业上无法应用,需要对初晶硅进行细化处理。初生硅的细化采用超声振动结晶法、急冷法、过热熔化低温铸造法、高压铸造法等工艺都可以取得一定效果。但是,通过加入变质元素磷细化初晶硅的方法是最稳定的,工艺也比较简便。

1.磷细化处理

生产上可利用的P细化剂(也俗称P变质剂)主要有两类:一类是赤磷或含赤磷的混合变质剂;另一类是含磷的中间合金。赤磷是使用最早的变质剂,加入合金液质量0.5%的赤磷,即可使初晶硅细化。但由于赤磷的燃点低(240℃),运送不安全,变质时,磷和铝液相遇,燃烧激烈,产生大量烟雾,污染空气,同时使铝液吸收较多的气体。因此,现在赤磷多与其他化合物混合使用,以改善操作。

最常用的含磷中间合金是磷铜(Cu-P)合金(wP8%~14%),熔点为720~800℃。磷铜合金加入铝液后溶解迅速,容易吸收,效果稳定,也易于保管和运输,普遍应用于生产实际中。

图1-48 未细化处理的过共晶A390铝合金的块状初晶硅

当合金中不需要Cu的情况下,可采用Al-P中间合金。

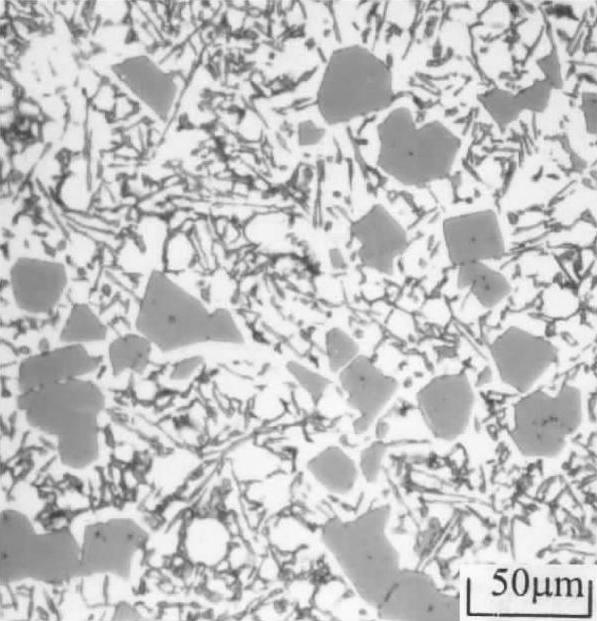

P细化Al-Si合金的初生硅的机理是:磷在合金中易于与铝形成AlP化合物。AlP的晶格常数为0.5451nm,而Si的晶格常数为0.5428nm。根据晶体结构相似、晶格常数相近的原理,AlP可以起到异质核心的作用,由于晶核数目增加而使初晶硅细化。P的细化效果如图1-49所示,可将初晶硅从大于100μm细化到25~50μm。但P对共晶硅没有变质作用。

另据有关资料,加As和S也可使初生硅细化,加砷生成AlAs化合物,它具有闪锌矿型立方晶格,晶格常数为56.3nm,与硅相近,熔点高于1600℃,也可以成为初晶硅的异质晶核而起到细化作用。

P细化初晶硅的影响因素主要如下:

1)最佳P含量。和许多工艺因素有关,如处理温度、浇注温度、合金成分、孕育时间等,应通过试验确定最佳含磷量的范围及其加入量。低于最佳值,则细化不足,仍然有部分较粗大的初晶硅;过量时会产生“过变质”,使初晶硅粗化。

2)处理温度。AlP熔点高于1000℃,处理温度过低,AlP在铝液中凝聚成团,随温度下降逐渐失去细化作用,处理温度一般高于合金液相线120~150℃才有正常的细化效果。处理温度过高,将增加气体和夹杂物含量。

3)浇注时间。经细化处理的铝液在800~900℃高温下长期保温,细化效果会因AlP逐渐聚集而衰退,在浇注时间长时,发现细化效果衰退后应用吹气或C2Cl6等反复精炼,在精炼的同时打散聚集的AlP,重新获得细化效果。

图1-49 采用P变质的Al-20%Si-1%Cu-0.5%Mg(质量分数)合金的显微组织

初晶硅细化效果的炉前检测方法一般采用金属型浇试块,打开断口判断细化效果及冶金质量。

断口的形态为,细化处理前,裂纹源穿过板状初晶硅,然后沿基体扩张,导致断裂。一颗板状初晶硅被破断后,分布在断口的两半边,断口上可以看到粗大发亮的初晶硅片,因此断口呈蓝灰色。细化处理后,初晶硅变为细小颗粒(见图1-31),裂纹穿过α(Al)及初晶硅,因而初晶硅亮点较少,分布较均匀,断口颜色较浅。为了提高判断的准确性,应将试样模子控制在150~200℃范围内,以免因冷却速度不同,引起假象,影响判断的准确性。

P细化处理只能细化初晶硅,不能同时细化共晶硅。近年来出现了能同时细化初晶硅和共晶硅的变质方法,即双重变质,能进一步改善合金的力学性能,尤其是伸长率。对于硅含量较低的过共晶铝硅合金,双重变质更显得重要。

常用的共晶硅变质剂如Na、Sr和P同时加入铝液时生成稳定的化合物Na3P、Sr3P2,变质作用可能互相抵消。双重变质应防止出现这种情况。但是已有研究表明,采用特定的双重变质剂或变质工艺是能够取得效果的。

2.快速凝固细化技术

对于高硅铝合金,可采用前述的喷射沉积快速凝固技术细化Si晶粒。传统熔铸方法其wSi一般不超过23%,而采用快速凝固技术时可生产wSi>30%的铝硅合金。此时获得的是高硅合金粉或高硅合金锭,再通过粉末冶金或挤压等方法成形为零件。因此喷射沉积法也存在一些不足,如合金熔炼温度一般不低于1000℃,且随着Si含量的提高,温度也随之升高;沉积后的合金致密度不够,需要后续的烧结或挤压工艺进行改善,使成本增高。

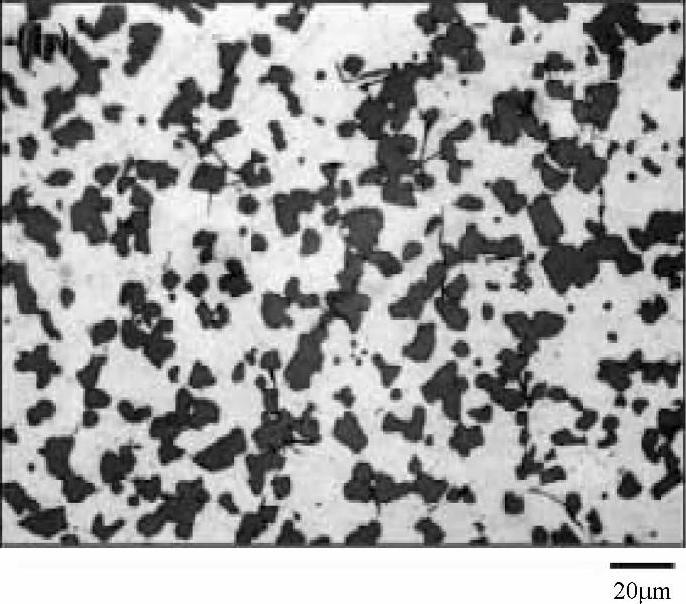

典型的喷射沉积快速凝固工艺是英国Osprey公司开发的工艺,熔体经过喷嘴雾化、被气流快速冷却凝固,沉积为锭料或零件,冷却速度可高达106~108℃/s,初晶硅可细化到10μm以下。如图1-50所示为制备出的Al-25Si合金组织,由Al基体和尺寸在5~10μm的等轴Si晶粒组成。

3.超声振动细化处理

超声振动具有广泛的用途。20世纪初Sokoloff首次报道了超声对金属组织的影响,他利用功率超声装置对纯金属Al、Zn和Sn进行振动凝固研究,发现超声振动对组织有明显细化作用。由于超声振动的施加较为简便,近年来成为研究热点。

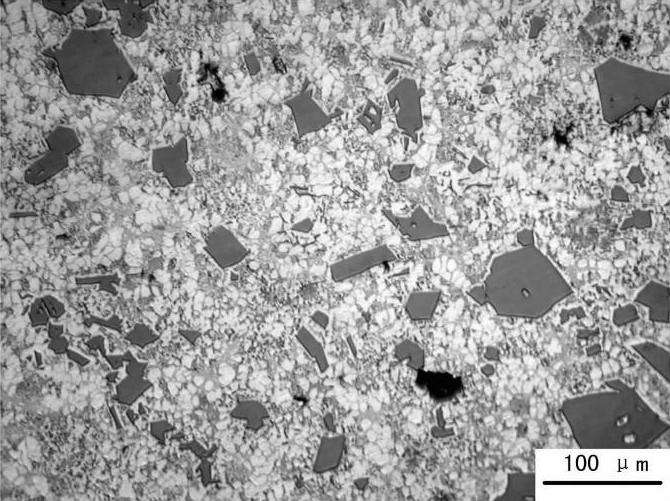

利用超声波处理可细化过共晶Al-Si合金中的初生硅,从而明显改善过共晶Al-Si合金的塑性、强度及高温性能。超声细化组织程度与超声波的输入能量、合金成分和铸件厚度有关。超声强度达到一定值后,对组织才有细化作用。如图1-51所示为未加P细化剂、仅采用超声处理后的A390铝合金(含17%Si)的组织。超声处理参数为1,超声功率1.2kW,超声频率20kHz,间歇式超声振动处理。超声处理后的平均Si颗粒尺寸为30μm左右。

图1-50 喷射沉积制备的Al-25Si金相组织

图1-51 未加P变质的A390铝合金超声振动处理后的组织

有关有色金属熔炼入门与精通的文章

目前α-Al晶粒细化技术主要包括细化剂处理、动态结晶法、快速冷却法、热速处理技术等。具有异质晶核的细化剂这类细化剂主要是Al-Ti或Al-Ti-B中间合金,是目前最常用的α-Al晶粒细化方法。图1-37所示为Sr变质ZL101铝硅合金在添加Al-Ti-B晶粒细化剂前后的组织变化情况。但此时出现了部分针状共晶硅组织,即Al-Ti-B晶粒细化剂部分地妨碍了Sr的共晶硅变质效果。......

2023-06-22

图1-43 未变质的共晶Al-Si合金的板片状共晶硅目前生产上使用最多的是钠盐或锶变质处理,锶通常以Al-10%Sr中间合金的形式加入。上述问题对于大量连续生产、自动化和机械化程度较高的工厂生产均带来不便,为此,国内外都在探求Al-Si合金的新变质剂和变质工艺。合金的力学性能可达到加钠变质水平。Sr也是长效变质剂,Sr变质的Al-9%Si合金保温6~12h或重熔,仍保持良好的变质状态。......

2023-06-22

38CrSi钢晶粒超细化的快速循环淬火工艺:880℃循环3次,淬火保温12min,晶粒由原始20μm细化到5.2μm。3)晶粒超细化摆动循环淬火此法的工艺曲线如图3-43所示。......

2023-06-24

形成异质叠层太阳电池的材料的带隙必须有恰当的匹配才可能获得最侄的效果。目前流的非晶硅铐为基础的异质叠层太阳电池较好的匹配带隙分别为1.8eV、1.6eV、1.4eV。......

2023-11-18

非晶硅太阳电池很快就走出了实验室,走进了中试线和较大规模的生产线。世界上出现了许多以a—Si太阳电池为主要产品的企业或企业分支。在八十年代中期,世界上太阳电池的总销售量中非晶硅占有40%。......

2023-11-18

当冷却速度较慢时,铸锭及铸件的组织粗大,或产生局部晶粒大小悬殊现象,所以要对镁合金进行细化或变质处理,以细化晶粒。因此,无需进行上述变质处理。Be加入量过大,或Zr混入合金液中,均能引起晶粒粗化;Ti、RE等元素有可能导致变质失效。注:ZM1、ZM2、ZM3、ZM4和ZM6镁合金采用Zr对合金进行细化晶粒(变质)处理。......

2023-06-22

相关推荐