【摘要】:图1-43 未变质的共晶Al-Si合金的板片状共晶硅目前生产上使用最多的是钠盐或锶变质处理,锶通常以Al-10%Sr中间合金的形式加入。上述问题对于大量连续生产、自动化和机械化程度较高的工厂生产均带来不便,为此,国内外都在探求Al-Si合金的新变质剂和变质工艺。合金的力学性能可达到加钠变质水平。Sr也是长效变质剂,Sr变质的Al-9%Si合金保温6~12h或重熔,仍保持良好的变质状态。

1.共晶硅的变质方法

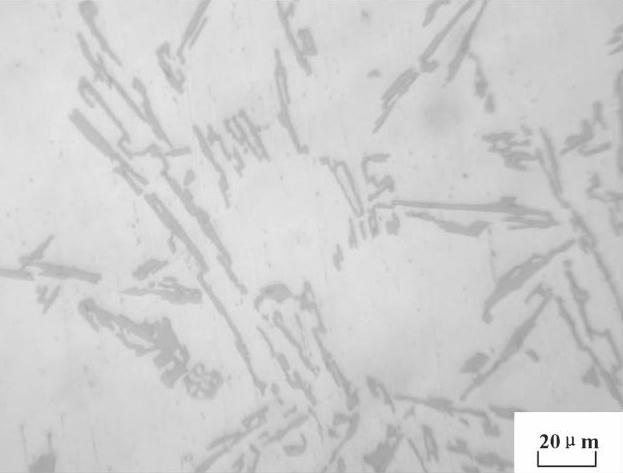

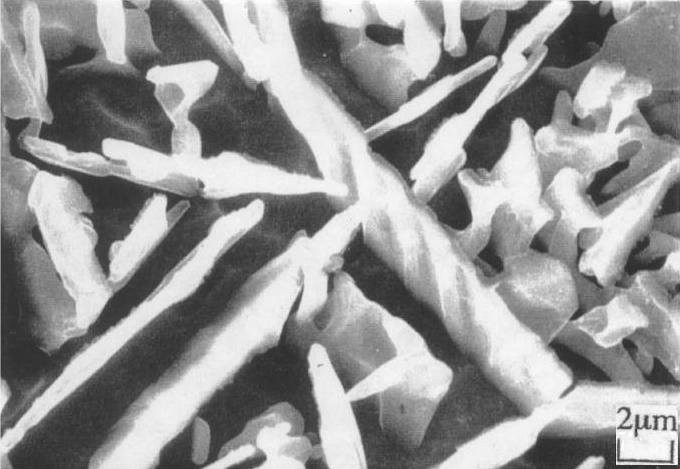

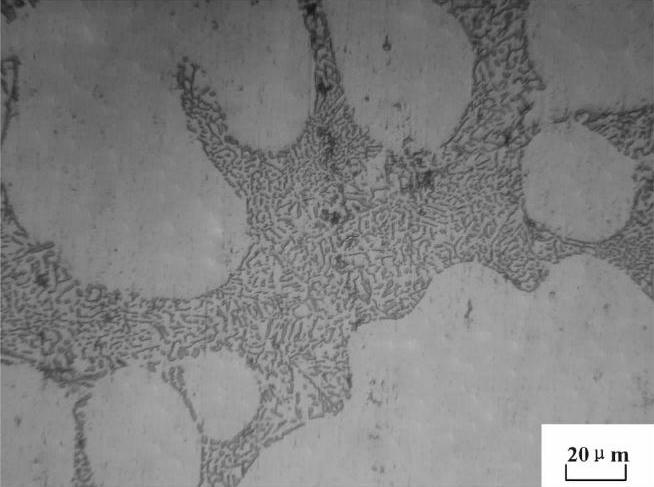

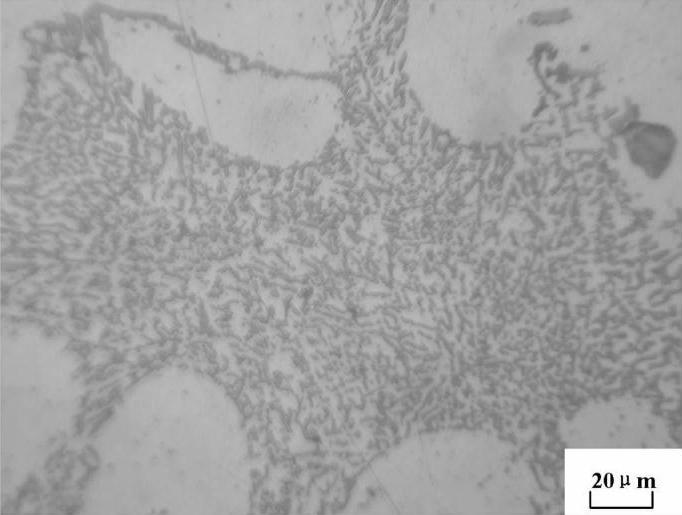

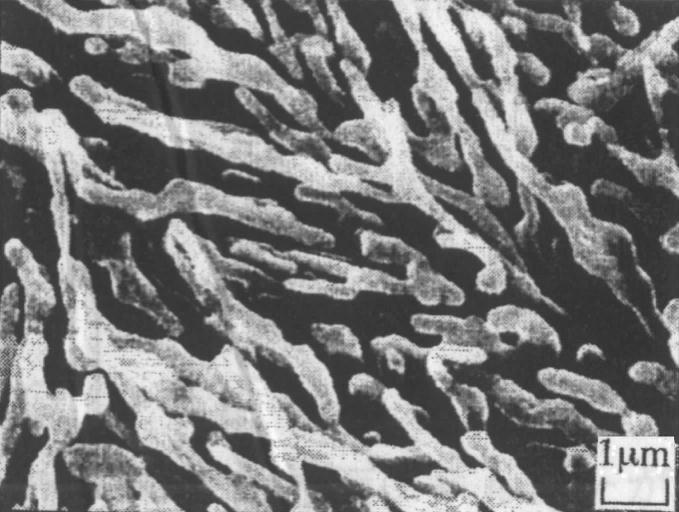

对Al-Si合金共晶体的变质也就是共晶硅的变质。未变质共晶Al-Si合金的共晶硅为粗大针状(见图1-42),深腐蚀后在扫描电镜下观察为板片状组织,如图1-43所示。

图1-42 未变质的共晶Al-Si合金组织

图1-43 未变质的共晶Al-Si合金的板片状共晶硅(水淬组织)

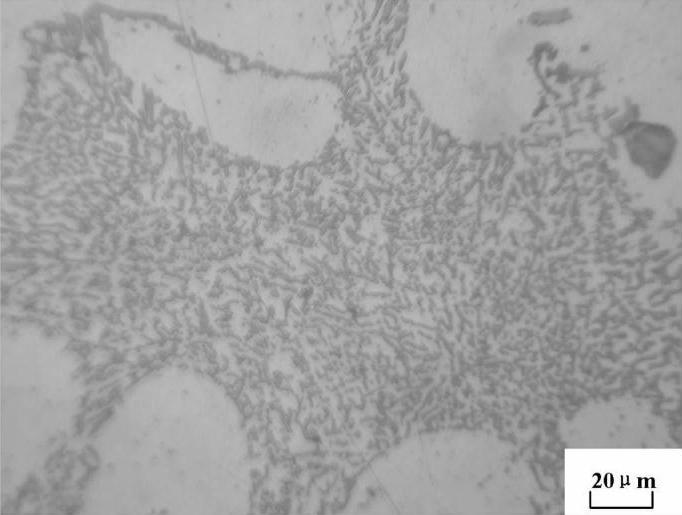

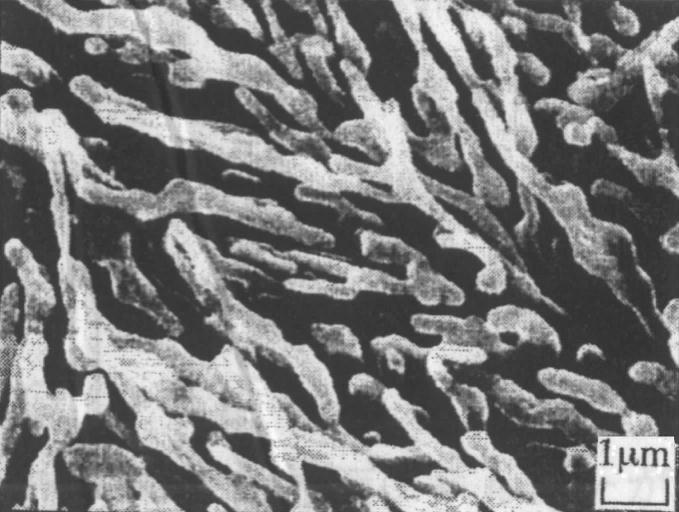

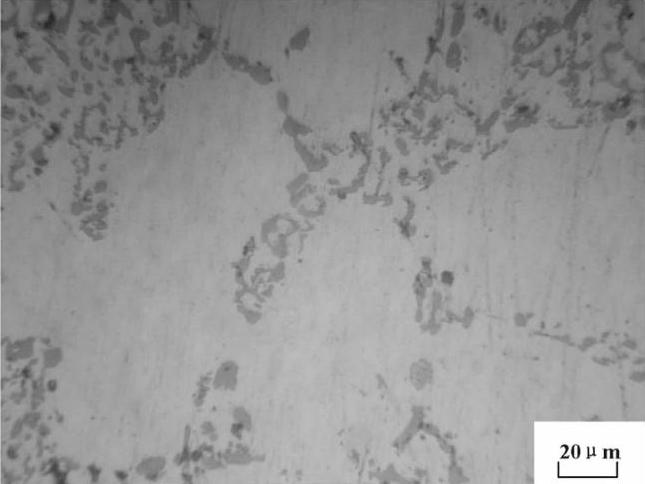

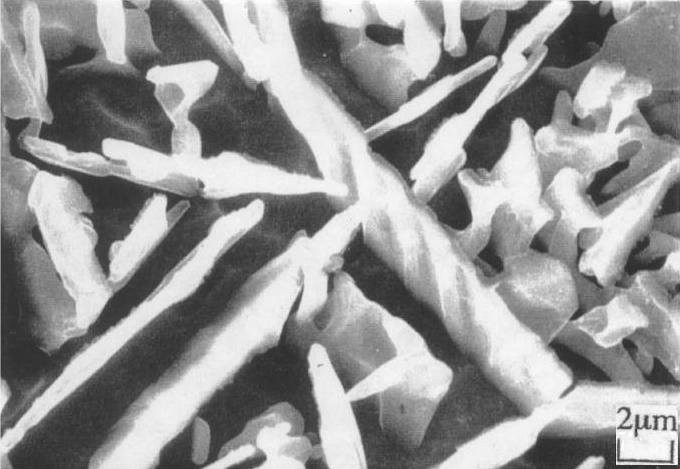

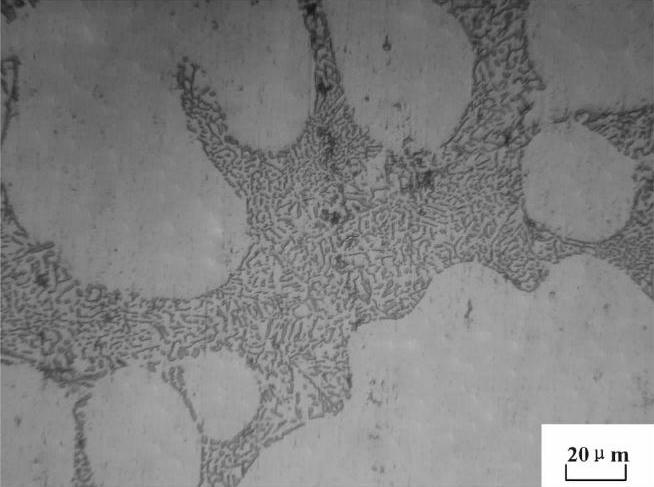

目前生产上使用最多的是钠盐或锶变质处理,锶通常以Al-10%Sr(质量分数)中间合金的形式加入。加入很少量的Na或Sr即有变质效果。经过变质处理后,共晶成分合金变为由初生α和(α+βSi)共晶体组成的亚共晶组织,共晶硅细化为球粒状,如图1-44所示,在扫描电镜下观察为珊瑚状或纤维状结构,如图1-45所示。由于组织的变化,合金的室温力学性能,特别是伸长率得到很大的提高,加工性也明显改善。

图1-44 0.05%Sr(质量分数)变质处理的Al-Si合金的粒状共晶硅

图1-45 0.07%Sr(质量分数)变质的共晶Al-Si合金的珊瑚状共晶硅(水淬组织)

目前生产上使用较为广泛的铝硅合金变质剂是四元钠盐。这种变质剂虽能有效细化共晶硅,但在工艺和合金质量上仍存在许多问题,主要表现在:第一,衰退严重,钠变质有效时间只有30~60min,超过此时间,变质效果会自行消失,温度越高,失效越快,重熔时,须重新变质;第二,钠易与铸型中的水蒸气发生反应,产生皮下气孔,并且加钠使合金粘度增高,阻滞气泡和夹杂的排出,容易形成针孔等缺陷。另外,钠盐变质时对坩埚壁和工具腐蚀严重。

上述问题对于大量连续生产、自动化和机械化程度较高的工厂生产均带来不便,为此,国内外都在探求Al-Si合金的新变质剂和变质工艺。据报道,下列元素对共晶体(α+Si)均可起到不同程度的变质作用:Sr,Sb,RE,Bi,Ba,Ca,Te。

在上述元素中,以Sr的变质效果最好,加入(0.04%~0.08%)Sr(质量分数)不仅细化共晶硅,而且细化共晶团。合金的力学性能可达到加钠变质水平。Sr也是长效变质剂,Sr变质的Al-9%Si(质量分数)合金保温6~12h或重熔,仍保持良好的变质状态。与钠盐变质比较,可简化操作,对坩埚无浸蚀作用。Sr变质的主要缺点是容易吸气及增加铸件针孔度。

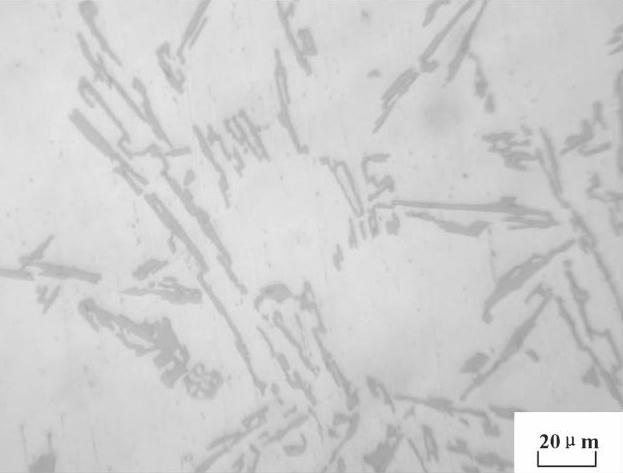

Sb在铝液中几乎不烧损,也是一种长效变质剂,Al-Si合金加(0.2%~0.4%)Sb(质量分数),可使共晶硅细化,但硅晶形态仍为片状而不是球粒状,与钠变质机制有所不同。Sb的细化作用对冷速十分敏感,在冷速较慢的砂型和厚壁铸件条件下变质,效果不甚理想。另外,Sb、Na在合金中容易生成NaSb化合物,有抵消各自变质的作用,同时Sb在铝液中易造成比重偏析,需要在生产中加以注意。

大量的研究结果表明,稀土(RE)在铝硅合金中也有良好的变质作用。在(0.5%~1.0%)RE(质量分数)用量范围内RE的变质效果可与Na相当。RE还能与Al、Si等元素作用后形成一些耐热的金属间化合物相,改善铸件高温性能。但RE加入量过少或过多,有变质不足或过度变质问题。

按上述变质元素对硅晶形态影响的不同,我们可以把变质剂分为两类:

1)钠类变质剂,如Na、Sr等,其特点是能改变硅的生长方向,使初生硅逐渐向团块和球状改变,而共晶硅则生成纤维状或珊瑚状。

2)碲、锑类,不根本改变硅的孪晶凹坑生长方式,初生硅仍呈板片状,只是增加了分枝,而共晶硅则为分枝较密的板片状。

2.钠盐变质工艺

生产上曾经应用较广泛的钠盐变质剂主要由Na和K的卤素盐类组成,几种钠盐变质剂和处理温度见表1-19。

表1-19 几种钠盐变质剂和处理温度

在变质组元中,NaF起变质作用,为主要成分。NaF的作用原理如下:

3NaF+Al→AlF3+3Na (1-42)反应生成的钠起变质作用。由于NaF熔点较高(992℃),高于普通铝合金的熔化操作温度(<850℃),为了降低变质温度,减少由于提高铝液温度所带来的吸气和氧化,在变质剂中加入NaCl、KCl等盐类。NaCl和KCl本身变质作用较小,但和NaF组成混合盐后可降低熔点,有利于变质反应进行。这种混合盐的变质剂也容易在液面形成一层连续的覆盖层,因此,NaCl和KCl也可称为助熔剂或覆盖剂。

有的变质剂中还加入一定量的冰晶石(Na3AlF6),对铝液有除气、去夹杂和变质等多重作用,一般称为“通用变质剂”,在浇注重要的和要求冶金质量较高的铸件时经常采用。变质前,一般先将配好的钠盐在300~400℃预热30min,在760±10℃下将钠盐撒在合金熔体表面覆盖10~12min。

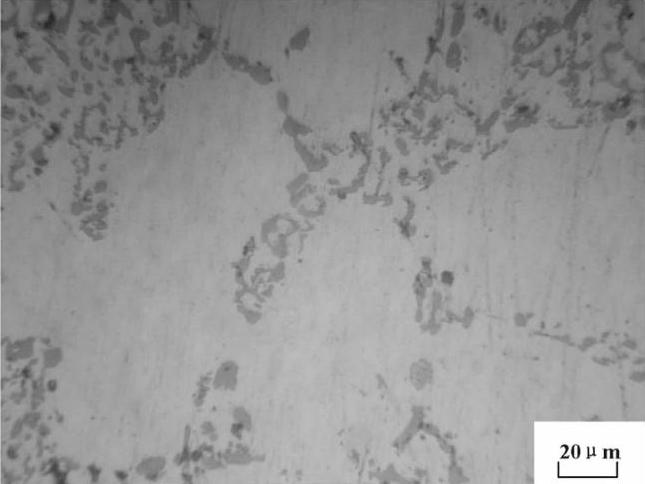

图1-46是加入2%(质量分数)的四元钠盐(30%NaF+50%NaCl+10%KCl+10%Na3AlF6,质量分数)变质的ZL101合金的金相组织。共晶硅呈细小均匀的点状,组织均匀。图1-47是在上述钠盐变质后保温55min时的组织,此时已发生了变质衰退,共晶硅呈大片状,接近未变质时的合金组织。

图1-46 钠盐变质ZL101合金组织

图1-47 钠盐变质后保温55min时的衰退组织

共晶体变质时须掌握以下几个特点:

(1)变质温度

钠盐变质温度范围在720~760℃,温度升高,对变质反应进行有利,Na的回收率高、反应快。但温度太高,增加铝液的氧化和吸气,并提高铝液中Fe杂质的含量,Na也易于挥发导致过早衰退。所以变质温度选择以稍高于浇注温度为宜。

(2)变质剂用量

生产中要考虑到变质剂反应进行不完全的可能性,因而变质剂用量不能太少,否则效果将难以保证。但变质剂用量过多又产生过度变质,即在晶界出现粗大团块状共晶硅。根据生产经验,变质剂用量应占铝液质量的1%~3%。

(3)变质时间

近年来的研究结果表明,铝合金变质均存在不同的孕育潜伏期(根据变质元素不同可达几分钟乃至几十分钟不等),在此期间内,孕育和变质不发挥作用。据分析,潜伏期的形成可能与变质元素在铝液中的化学反应速度有关。生产实践证实,变质时间过短,变质反应不完全;时间过长,增加合金的吸气和氧化倾向,甚至衰退。

钠盐变质剂加入铝液后,一般静置12~15min和搅拌1~2min使其混合,并要求在30~40min内浇完。

相关推荐