【摘要】:目前α-Al晶粒细化技术主要包括细化剂处理、动态结晶法、快速冷却法、热速处理技术等。具有异质晶核的细化剂这类细化剂主要是Al-Ti或Al-Ti-B中间合金,是目前最常用的α-Al晶粒细化方法。图1-37所示为Sr变质ZL101铝硅合金在添加Al-Ti-B晶粒细化剂前后的组织变化情况。但此时出现了部分针状共晶硅组织,即Al-Ti-B晶粒细化剂部分地妨碍了Sr的共晶硅变质效果。

对于多数变形铝合金,以及铸造亚共晶Al-Si合金、Al-Cu合金、Al-Mg合金等,影响合金性能的主要是α-Al相,因此细化α相是强化合金的主要手段。目前α-Al晶粒细化技术主要包括细化剂处理、动态结晶法(机械振动、电磁搅拌、超声振动等)、快速冷却法、热速处理技术等。

1.α-Al晶粒细化剂

通过向铝合金熔体中加入细化剂来形成晶核,增加晶核数量,从而细化铝合金组织。细化剂主要有三类:具有异质晶核的合金,通过反应可形成异质晶核的合金,同成分的粉末。

(1)具有异质晶核的细化剂

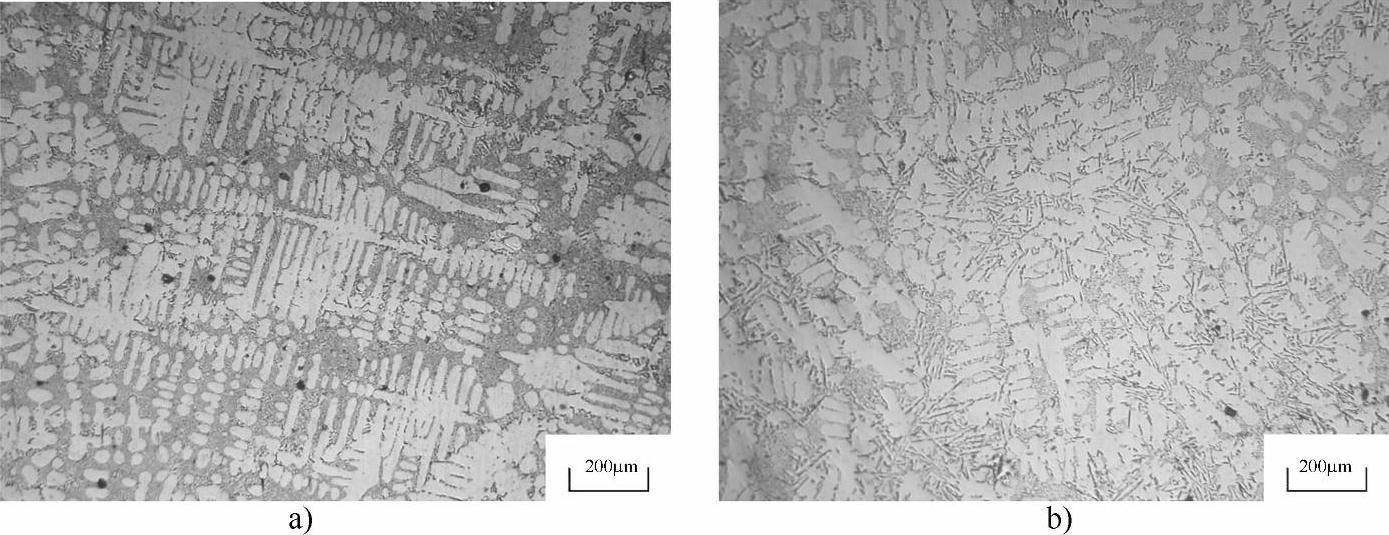

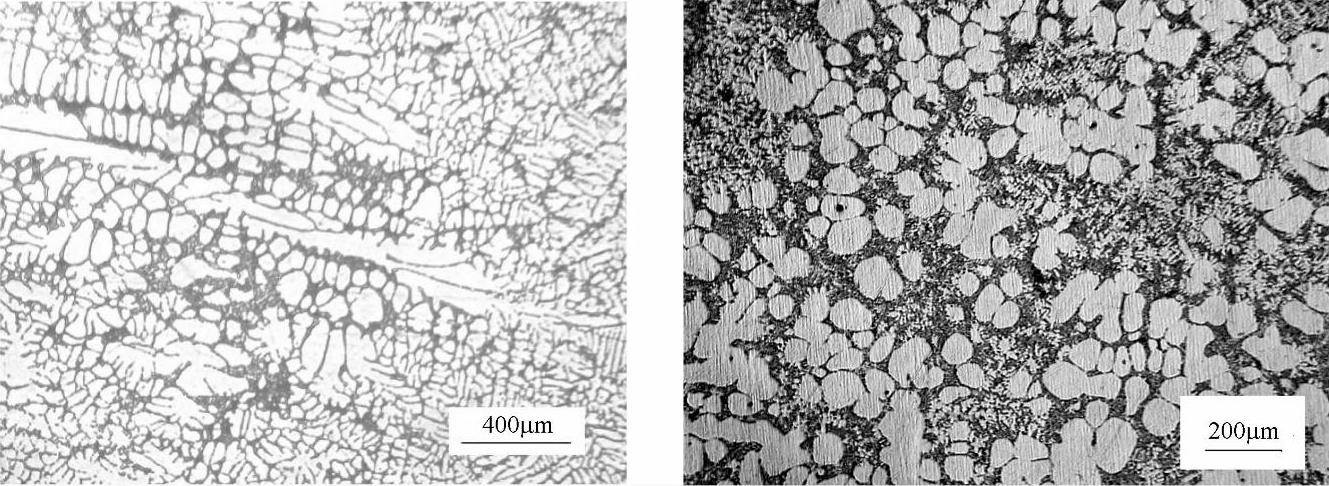

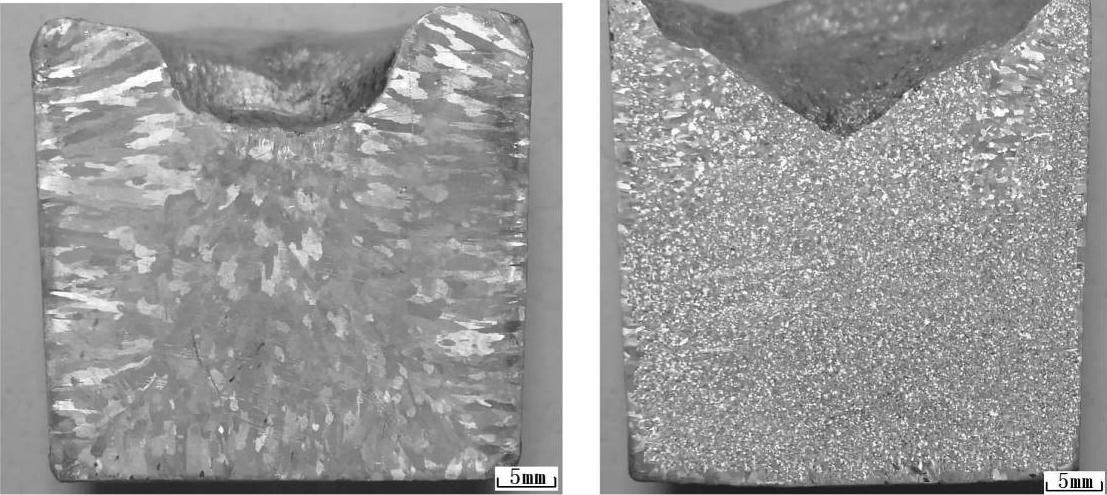

这类细化剂主要是Al-Ti或Al-Ti-B中间合金,是目前最常用的α-Al晶粒细化方法。这类细化剂具有TiB2和TiAl3微粒,它们能够作为α相的异质核心,能够显著细化铝合金组织。图1-37所示为Sr变质ZL101铝硅合金在添加Al-Ti-B晶粒细化剂前后的组织变化情况。未加细化剂时(见图1-37a),α-Al呈现很明显的树枝晶,且树枝晶比较粗大,此时的共晶硅很细小。添加Al-Ti-B晶粒细化剂后(见图1-37b),α-Al树枝晶被显著细化。但此时出现了部分针状共晶硅组织,即Al-Ti-B晶粒细化剂部分地妨碍了Sr的共晶硅变质效果。

图1-37 Al-Ti-B晶粒细化剂对ZL101铝硅合金组织的影响

a)未加Al-Ti-B b)添加1%的Al-5Ti-1B细化剂

(2)通过反应形成异质核心的细化剂

通过在纯铝和铝液中加入少量Ti、Zr、B等元素可以起细化作用,使α基体的晶粒细化。

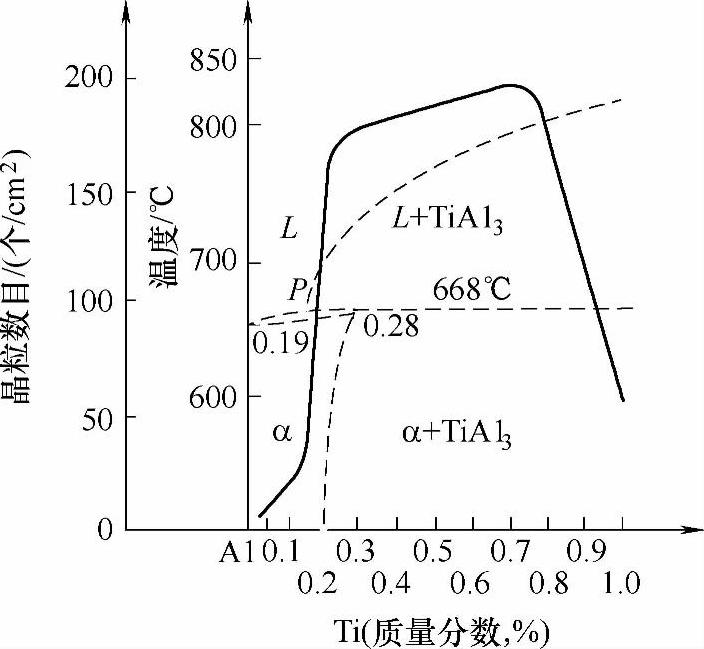

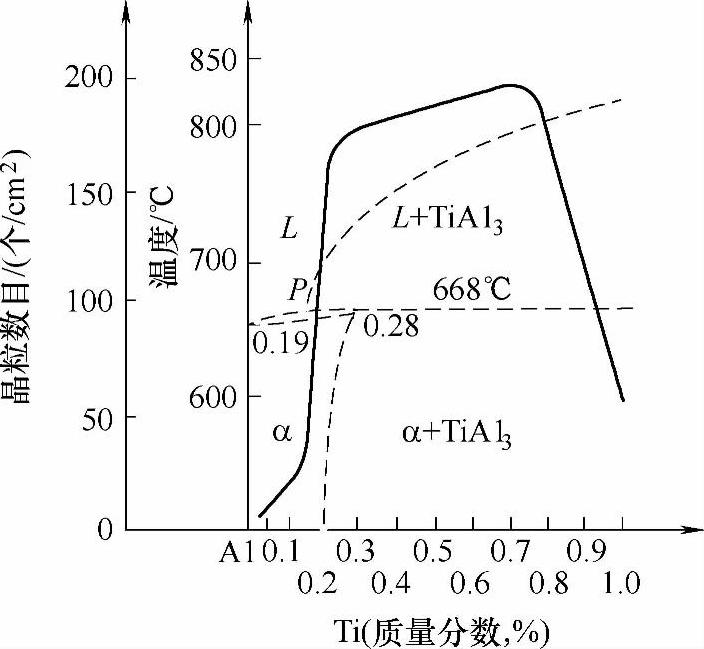

图1-38 Al-Ti相图(虚线)与铝中添加Ti对晶粒数量(实线)的影响

Al-Ti二元相图如图1-38所示。含少量Ti的二元合金的特点是P点成分(包晶温度下的液相溶解度)靠近纯铝一边,包晶温度(668℃)高于纯铝的熔点。因此,只需加入很少量Ti即可超过P点成分,并在铝液中形成大量的TiAl3固相质点,当α相还未开始凝固时,这些TiAl3质点就已析出。因TiAl3是成分一定的化合物,故它从铝液中析出时一般也较为细小弥散。TiAl3(四方晶格)与铝(面心立方晶格)的晶格形式相似,两者晶格常数相近:CTiAl3=85.7nm,2CAl=80.8nm,相差仅5.7%,不超过10%,故TiAl3质点可作为α(Al)的非自发晶核;另一方面,由于包晶反应:L+TiAl3→α,也使α依附在TiAl3质点上形核。故铝中加入少量Ti,可使铝液在较小的过冷度下就出现大量细小的非自发晶核,而这时由于过冷度较小,其结晶生长速度也比较小,因而使铝基体的晶粒细化。

在图1-38中,实线表示加Ti量对α晶核数量的影响曲线。由图所示可知,当Ti量超过P点时,随着Ti量的增加,铝晶粒数量显著增加,晶粒急剧细化。当加Ti量过多时却反而会使晶粒数量减少,晶粒变大,这是由于加钛过多将使TiAl3质点加快聚集、长大,并从铝液中沉淀出来(因TiAl3的密度为3.37g/cm3,比铝液大得多),因而不能起到非自发晶核的作用。

与Al形成类似Al-Ti的相图的元素还有Zr、B等元素,故它们也有相似的变质作用。试验表明,当加入这些变质元素时,只要加入少量就会产生细化基体的作用。当加入量相同时,同时加入几种变质元素如Al-Ti-B比单独加入一种元素的细化作用更好。

变质元素对铝合金基体的细化作用强弱次序如下:

对Al-Si-Mg合金:Ti、W、Zr、B、Mo、Nb。

对Al-Cu合金:Ti、B、Nb、Zr。

对Al-Mg合金:Zr、B、Ti。

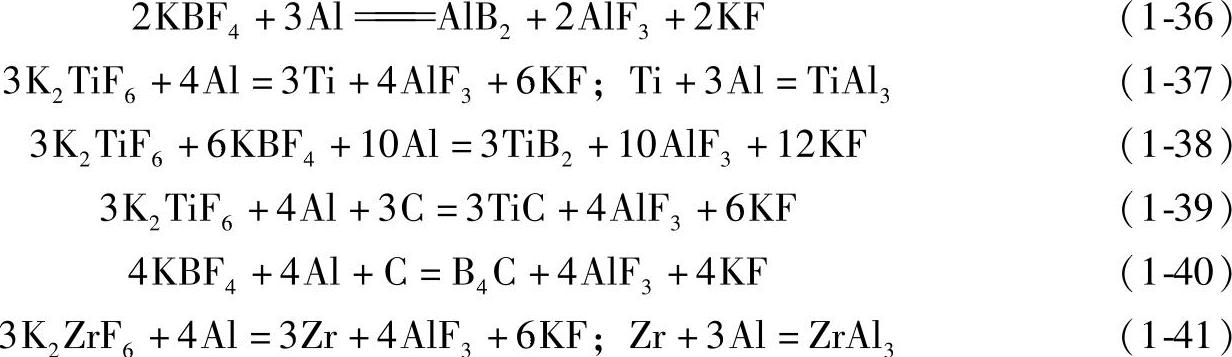

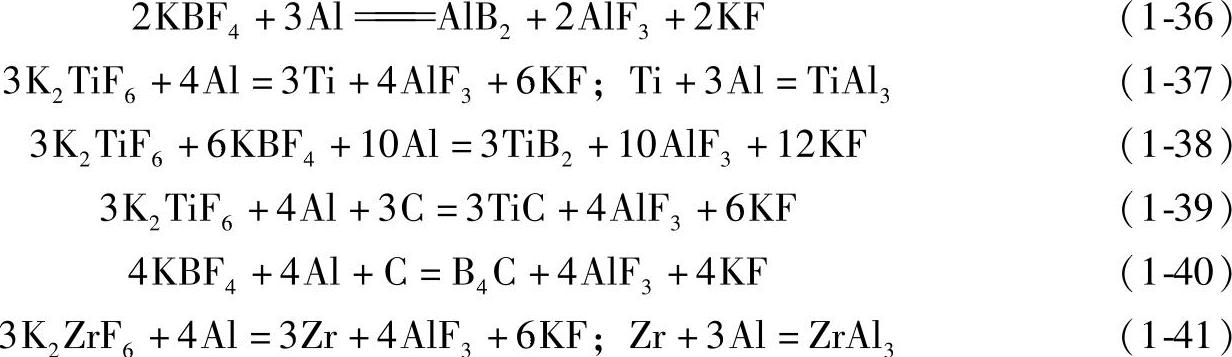

加入这些元素的方法一是采用上述的中间合金,二是采用盐类细化剂。当采用盐类形式时,与铝液发生下列反应:

上述反应产物中的TiAl3、AlB2、TiB2、TiC、B4C、ZrAl3等均起晶粒细化作用,式(1-39)、式(1-40)中的碳来自C2Cl6精炼后的残留碳,或以碳粉形式直接加入铝液中。

细化剂的加入量和合金种类、成分、加入方法、熔炼温度、浇注时间等有关,以固溶体型合金ZL201为例,以中间合金形式Al-Ti、Al-B加入的最佳量分别为wTi=0.10%~0.30%和wB=0.02%~0.04%。共晶型合金如ZL101因α(Al)初晶数量比ZL201合金少,加入量酌减。当把Ti和B以5~6∶1的比例同时加入时,加入量可降低约5倍并能延续衰退现象。

加入量过大或熔炼、浇注时间过长时,TiAl3逐渐聚集,由于其密度为3.7g/cm3,比铝液大,因此积聚在熔池底部,丧失细化能力,产生衰退现象。

用盐类细化剂时,由于反应生成的TiAl3、TiB2等尺寸小,弥散分布,在整个熔体内到处是反应界面,在界面上的钛、硼富集区形成了大量α(Al)的异质核心,提高细化效果,细化剂加入量可比中间合金形式降低约5倍,而且由于这种异质核心长期悬浮在铝液中,因而抗衰退能力强。

细化剂的加入温度取决于中间合金的熔点成分;一般在800~950℃范围内,使用盐类细化剂时要选择合适的温度并辅之以搅拌,务使反应完全,提高钛、硼、锆的收得率,又不至于使合金液过热。

(3)同成分的合金细粉细化剂

在熔体流入锭模或铸型的过程中,把合金粉末加入熔体,从而使整个熔体强烈的冷却。这种方法对控制结晶过程,特别对厚铸件或铸锭结晶过程很有效。这些合金粉末的加入像众多的小冷铁均匀分布在熔体中,使整个熔体得到强烈的冷却,同时生成大量晶核,并以很大的速度成长。

2.动态结晶细化法

在铸件或铸锭凝固过程中,采用某些物理方法,如振动(机械振动、超声波振动等)、搅拌(机械搅拌、电磁搅拌等)或铸型旋转等方法均可以引起固相和液相的相对运动,导致枝晶的脱落、破碎及游离、增殖,在液相中形成大量的晶核,有效地减小或消除柱状晶及树枝晶,细化等轴晶组织。

(1)振动

利用振动可以细化晶粒,但细化程度却与振幅、振动地点、振动时间有关。试验表明,振幅对晶粒尺寸有明显的影响,随着振幅的增加,细化效果提高。另外,根据大野笃美的试验,对铸型上部或液态金属表面施加振动较铸型底部或整体振动具有更佳的晶粒细化效果;最佳的振动开始时间是在凝固初期,即在稳定的凝固壳层未形成之前振动,可以抑制稳定凝固壳层的形成,阻止柱状晶区的产生,促进等轴晶区的形成及等轴晶细化。

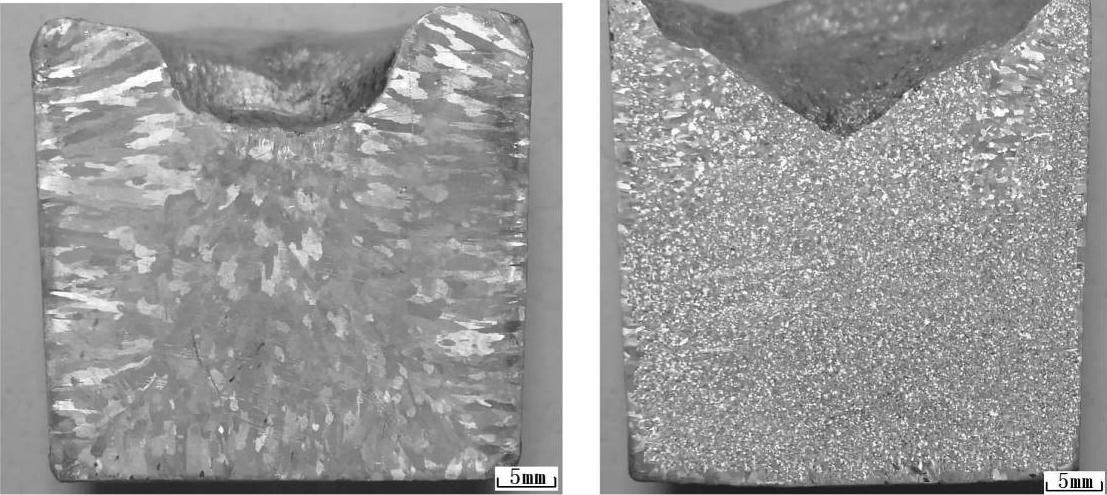

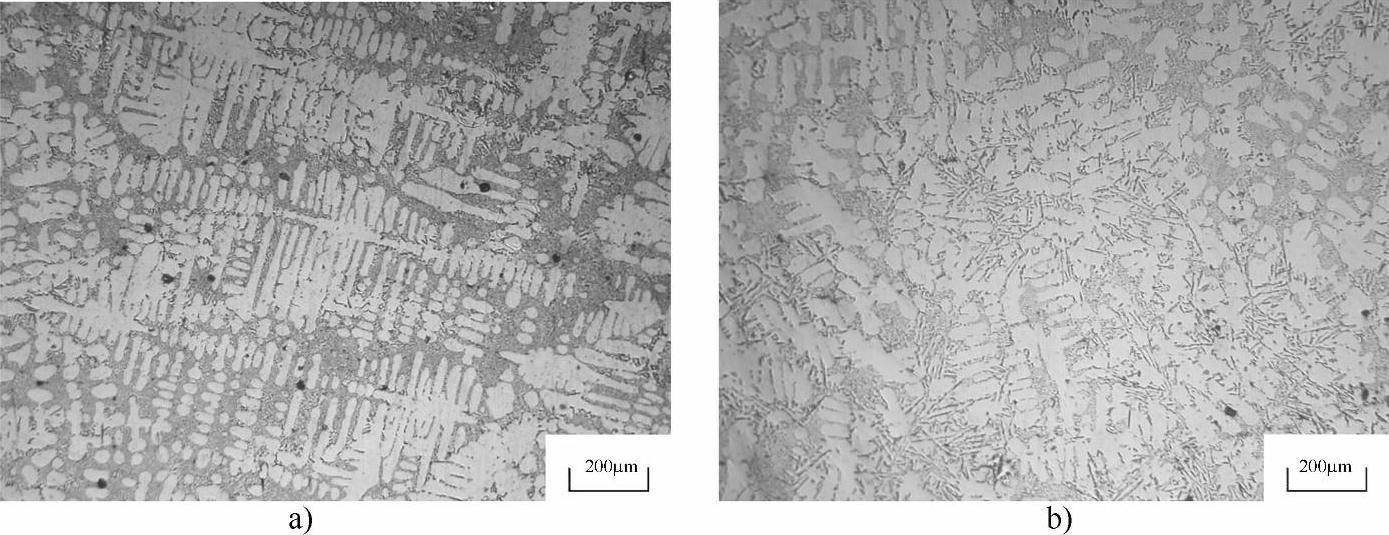

图1-39左为无振动时的纯铝铸锭的金属型宏观组织,粗大的柱状晶从表面生长向中心,在中部为最后凝固的粗大晶粒。图右为低频(30Hz)机械振动时铸锭的宏观组织,整个断面分布着细小的等轴晶粒。

图1-39 纯铝铸锭的未振动(左)的柱状晶与中部粗大晶粒,振动(右)时的细小等轴晶

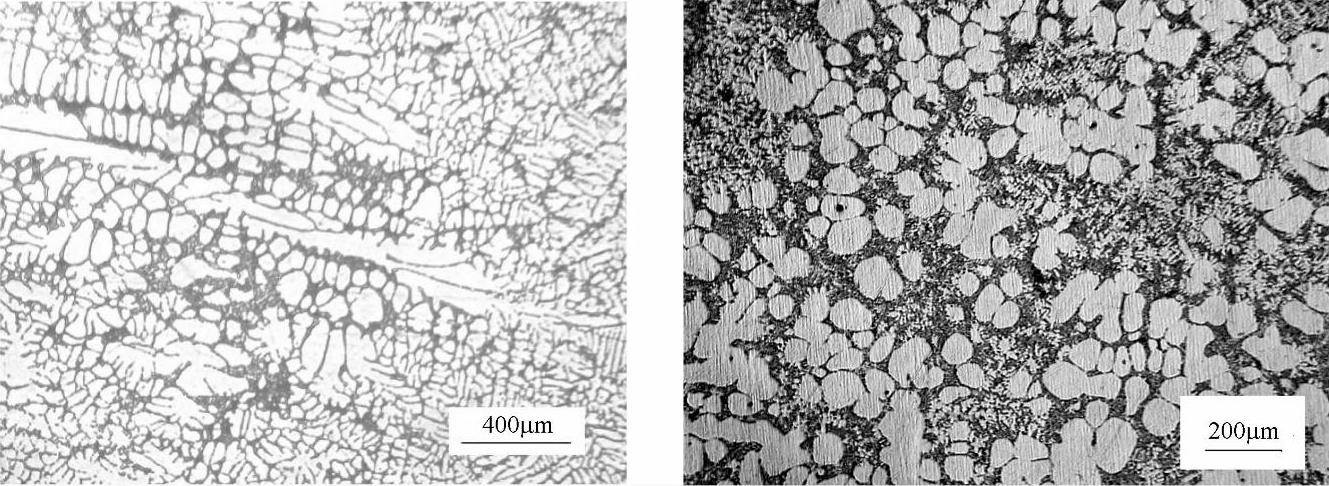

在熔体凝固之前或凝固过程中,进行超声波振动处理,也能够显著细化晶粒组织。图1-40是ZL101铝硅合金在超声振动前后的组织对比。未进行超声振动(左图)的合金的凝固组织为粗大的α树枝晶,枝晶大于400μm。而在超声振动90s的情况下,α晶粒生长成为细小的非枝晶组织,晶粒平均直径为90μm左右。液态金属在超声波的作用下,产生强烈的声空化和声流效应,引起熔体内部的强烈对流,并在液相中形成大量的晶核,或使枝晶脱落、破碎及游离、增殖,有效地减小或消除树枝晶,细化晶粒组织。

图1-40 未超声振动(左)的ZL101粗大树枝晶和超声振动90s后(右)的细小晶粒

此外,也有观点认为超声波振动法属于超高压细化技术,因为超声空化效应在局部产生约1GPa的高压,如同挤压铸造时在应力下凝固。超高压细化的机理是,合金的熔点随着应力的增加而升高,如果将具有不高的通常过热度下的熔体置于超高压的环境,例如10GPa,这时合金的熔点将大幅度提高,使整体产生很大的过冷度,同时快速凝固,从内到外都形成细小晶粒。

(2)搅拌

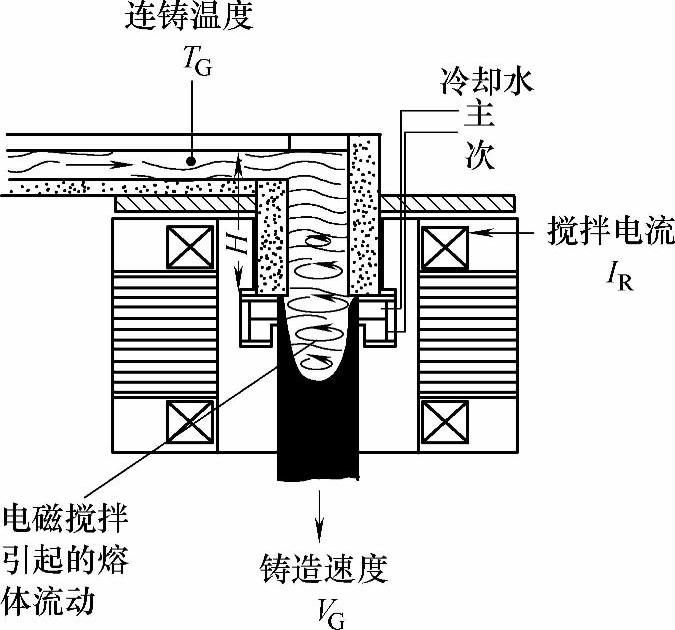

在凝固初期,对液面周边予以机械搅拌可以收到与振动相同的细化晶粒效果。但在实际铸件生产中,除连铸过程和铸锭外,一般铸件采用机械搅拌是较难实现的。而电磁搅拌则不同,充满液态金属的铸型在旋转磁场作用下,其中的液态金属由于旋转而产生搅拌和冲刷型壁,从而促进晶粒脱落、破碎、游离,细化等轴晶。

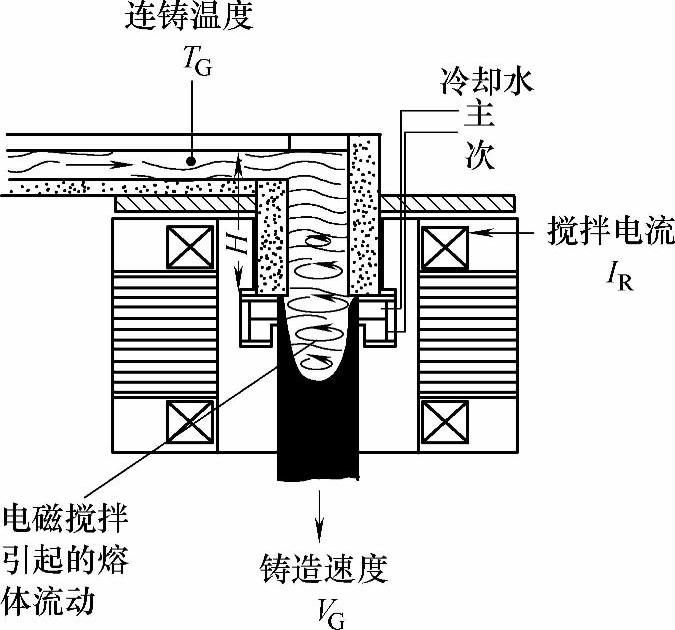

如图1-41所示是连铸用电磁搅拌装置示意图。图中所示熔体在一水平电磁场作用下,产生内部的对流,可以使熔体的成分均匀化,抑制树枝晶的生长,细化晶粒,消除缩松。

3.快速冷却技术

根据凝固原理,冷却速度越快,合金熔体的结晶过冷度越大,从而导致生核率越高和组织越细小。因此,在可能的情况下,尽量提高合金熔体的冷却速度,可达到细化组织的目的。到目前为止已开发出多种快速冷却技术,如金属型铸造技术、雾化沉积技术、单双辊技术、激光快速加工技术等。

图1-41 连铸用电磁搅拌装置示意图

相关推荐