某些高温镍基合金零件的质量往往仅占熔炼合金总质量的30%甚至10%,因此,高温合金零件的原料以料头、浇道、冒口、报废零件这些返回料为主。......

2023-06-22

1.配料的基本原则

所谓配料,是根据合金本身的工艺性能和该合金加工制品技术条件的要求,在国家标准或有关标准所规定的化学成分范围内,确定合金的配料标准(又称计算成分)、炉料组成和配料比,并计算出每炉的全部炉料量,进行炉料的称量和准备的工艺过程。

(1)基本任务 配料的基本任务如下:

1)按制合金成分和杂质含量,使之符合有关标准。

2)合理利用各种炉料,降低生产成本。

3)保证炉料质量,正确备料,为提高熔铸产品的质量和成品率创造有利条件。

(2)基本步骤 配料的基本步骤如下:

1)明确配料任务——合金牌号、制品用途、所需合金液的多少。

2)确定合金中各元素的计算成分。

3)确定炉料组成及每种炉料的配比和熔损率,并掌握每种炉料的具体化学成分。

4)计算每炉次的炉料总重量和每种炉料的需要量。

5)炉料称量和准备。

(3)基本原则 配料的基本原则如下:

1)在保证产品质量的前提条件下,根据产品的用途和加工要求,应充分利用重熔的废料,尽量少用新料,把成分合格的废料都进行利用;对于质量、性能要求高的产品,则应少用废料,多用高品位的新料。

2)控制多次使用过的废料的比例,并应考虑尽量使用低品位的纯金属代替废料,废料多次循环使用后炉料质量降低(杂质增加、含气量增加)和可能出现遗传效应的情况,一般应控制在小于50%。

3)如加入的合金元素熔点比基体金属高很多,或在基体金属中易产生偏析,或其本身极易烧损,或要求其含量精确控制的,多采用中间合金而不采用纯金属。

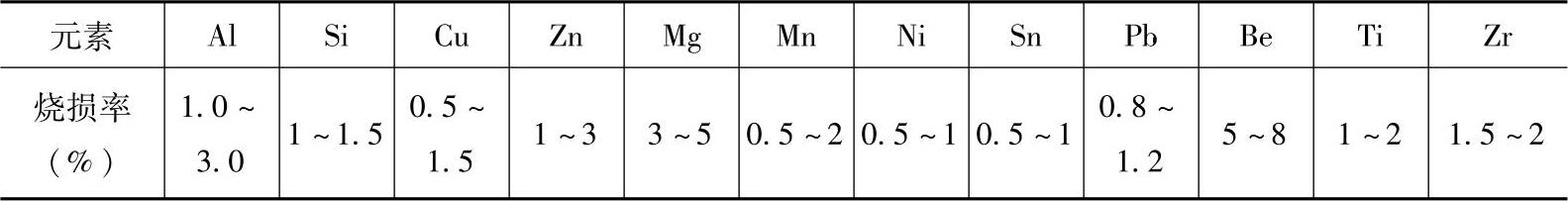

2.炉料烧损

合金在熔炼过程中由于氧化、挥发以及与炉渣、精炼剂相互作用而造成的不可回收的金属损失叫烧损。烧损的量和渣中金属总称熔损。合金的烧损及合金中每种元素的烧损各不相同,且波动范围很大,它随熔炉的类型及容量、炉料的组成及配比、合金元素的加入方法、熔炼工艺及操作方法等因素而变化。当以中间合金熔制成品铝合金时、各元素的烧损率见表1-8。

表1-8 铝合金熔炼中各元素的烧损率

注:铸造合金熔炼时加结晶硅的烧损率为1%~10%;加纯镁的烧损率为5%~20%。

铝合金型材工厂的总烧损,由熔制成品合金时的烧损、熔制中间合金时的烧损、废料复化时的烧损及提炼渣中金属时的烧损等四部分组成。目前,铝加工厂的总烧损率随各厂产品结构和管理水平的不同,大致波动在2.5%~5%范围内(以投料为100计算)。而各厂的金属消耗指标(生产1t制品消耗的金属量)大约为1052~1100kg。

有关有色金属熔炼入门与精通的文章

某些高温镍基合金零件的质量往往仅占熔炼合金总质量的30%甚至10%,因此,高温合金零件的原料以料头、浇道、冒口、报废零件这些返回料为主。......

2023-06-22

表2-33 电磁吸盘式金属炉料定量配料设备称量由电子秤完成,吸料、调整放料(慢放料)、快放料由电吸磁盘和控制屏完成。图2-55 MW1型电磁吸盘外形采用电磁配铁秤应注意的事项:1)采用电磁配铁秤应设置铁料翻斗或过渡料车,使配料速度完全满足冲天炉熔炼过程的加料要求。......

2023-06-24

注意铜合金的熔炼温度在1200℃左右。碎屑散料应压实或制成团使用,以得到尽量较小材料的表面积;采用高温快速熔化,缩短熔炼时间;易氧化易挥发的合金元素应以中间合金的方式最后加入熔体中,熔炼黄铜时应当低温加锌;适当的炉膛压力可降低金属熔体挥发量。利用工频感应电炉和反射炉熔炼纯铜,两者造成的损耗分别为0.5%和0.8%左右。......

2023-06-22

金属的锻造性能是衡量金属材料利用锻压加工方法成形的难易程度,是金属的工艺性能指标之一。金属的锻造性能常用金属的塑性和变形抗力这两个指标来衡量。合金钢中合金元素的含量增多,锻造性能变差。金属组织内部有缺陷,如铸锭内部有缩松、气孔等缺陷,将引起金属的塑性下降,锻造时易出现断裂等现象。......

2023-06-28

金属材料常分为黑色金属 和有色金属 。正因为钢的热处理是在不改变金属材料牌号的前提下,使之得以强化,充分发挥材料的内部潜力,故是提高机械产品质量,降低成本的一种重要手段。回火温度在150 ~250℃,主要用来降低材料的脆性和淬火应力,并能保持较高的硬度和耐磨性,常用于刀具、模具等。回火温度在350 ~500℃,其特点是既能保持材料一定的韧性,又能保持一定的弹性和屈服点,常用于弹簧和承受冲击的零件。......

2023-06-16

根据KM动力喷涂工艺的特点,可完全保持涂层材料与原始喷涂粉末材料的高度纯净性,自2000年左右开始,针对轻金属零件表面制备尺寸超差修复涂层、功能性涂层、耐蚀涂层、耐磨损涂层等需求开展了耐磨、防腐蚀、热导导电、热防护涂层的应用研究。已针对阿帕奇直升机、UH-60通用直升机、海鹰直升机相关部件进行了Al合金涂层的尺寸修复,并对镁合金、铝合金铸件的缺陷进行修复。......

2023-06-18

图2-1晶体中原子排列示意图图2-1晶体中原子排列示意图图2-2晶胞的晶格常数和轴间夹角表示方法2.1.1.3典型的金属晶体结构在金属晶体中,由于原子趋于紧密排列,所以常见的金属材料中,除了极少数具有复杂的晶体结构外,绝大多数都具有比较简单的晶体结构,其中最典型、最常见的金属晶体结构有:体心立方结构、面心立方结构和密排六方结构。......

2023-06-24

金属保护层是表面保护层的重要部分,在腐蚀科学中,金属保护层常称为镀层。按照保护机理,金属保护层分为阳极性镀层和阴极性镀层两类。金属保护层通常是以其涂覆工艺来区分并命名的,可分为电镀、化学镀、渗镀、热浸镀、热喷涂和包镀等。渗镀即化学热处理,指利用热扩散的方法,将另外一种金属或非金属渗入被保护金属形成表面合金层,又称为表面合金化。......

2023-06-23

相关推荐