EOS StainlessSteel GP1这种材料是呈细粉状的预合金化不锈钢,它有很好的耐蚀性和机械性能,在激光作用下有极好的展延性,通常用于成形功能件、要求高耐蚀性和消毒性的工件,以及特别要求高韧性和展延性的工件。EOS CobaltChrome SP2这种材料是呈细粉状的钴—铬—钼基高温合金,它有极好的机械性能、耐蚀性和耐高温性,通常用于成形牙科修复物。图3-99~图3-101是激光烧结自由成形的金属件。......

2023-06-15

在航天系统中,机械做功型驱动类火工器件占有一定的比例,它主要分为弹射类和作动类。弹射类主要包括弹射筒、弹伞器、弹伞筒、火工分离推杆,作动类主要包括驱动器、推冲器、拔销器等。其技术特征是:通过装填的烟火药爆燃产生的压力,驱动类似活塞的器件在活塞筒作线性机械运动,以一定速度或冲力对目标体实施释放移动,达到弹射和作动的目的。作动类火工器件通常按其发火后活塞所处状态分为伸长型和缩回型。伸长型的典型代表是推冲器,缩回型的典型代表是拔销器。

7.1.1.1 机械作用类火工器件的能量测定[1]

机械做功型驱动类火工器件一般为活塞/活塞筒结构,主要有推冲器、弹射器和拔销器。其共同特点是使用压力药筒或起爆器作驱动能量;不同之处是活塞的环境力及受力面积、药筒与活塞之间的初始容积及作用路径不同,而这些不同之处使药筒的做功能力不同,并最终影响作用裕度。

1. 用于弹射器结构的动态试验器件

弹射器的作用特点是具有一自由拋体,相对而言,其受力面积和冲程较大。美国兰利研究中心研制出一种能模拟驱动抛体的动态试验器件,如图7.1所示。抛掷物体直径为1 in,质量为l lb,冲程为1 in。火工元件发火后的能量推动抛体运动11 in,直到脱离密封环。

确定弹射器作用裕度首先要知道完成弹射 1 in所需能量和火工元件传递能量。完成弹射 1 in 所需能量:将一小质量物体跌落到活塞上并使之产生 1 in冲程,其能量为跌落高度与小球质量之积。火工元件传递能量可通过测出抛体速度予以计算,抛体速度则通过装在抛体表面上的电探针测量。抛体表面依次排列5个间隔为0.25 in的铝箔作通断靶。

图7.1 动态试验器件

1—药筒孔;2—压力检测孔;3—圆筒;4—活塞;5—密封环

2. 用于拔销器的能量输出器件

拔销器常用于结构的锁定和释放,如降落伞的脱离、太阳帆板的释放及有效载荷的释放。其主要性能参数为销回缩行程、承载力和销回缩保持时间。活塞式拔销器结构如图7.2所示,主要由销子、剪切销、压力药筒、密封件、吸能帽等组成。拔销器的作用特点是具有一曲折的能量吸收路径。其作用过程:当任一个压力药筒发火后,其输出的高温、高压气体通过2.5 mm的小孔排出,然后进入体积极小的自由容腔后对活塞的销子一端施压(活塞直径为0.4 in)。压力增大到一定值后切断剪切销并推动活塞,活塞向内运动并拉出伸在外面的销子。销子缩回12 mm后,活塞停止于冲击吸能帽内。冲击吸能帽实际上是薄壁钢扁壳,主要用于消除来自活塞和销子的过多能量,且防止其反弹。确定拔销器作用裕度首先要知道完成拔销所需能量和火工元件传递能量。完成拔销所需能量:将一重物沿导轨下落到销上,当下落物体的高度一直降到撞击和锁定活塞所需要的最低水平(能量吸收体轻微变形)时,测出使拔销器完成做功的所需能量。火工元件传递能量由活塞端头的能量吸收体确定。

图7.2 活塞式拔销器结构

1—销子;2—压力药筒接口;3—剪切销;4—吸能帽;5—密封件

7.1.1.2 活塞式拔销器设计与应用

拔销器应用较广,常用于结构的锁定和释放,如太阳能帆板释放。当拔销器冗余药筒作用后,拔销器收缩且释放太阳能电池阵传动箱,传动箱解开并展开太阳能电池阵列帆板。拔销器结构(图7.2)与作用过程同前所述。

活塞式拔销器设计[2]主要包括压力药筒选择和密封设计。压力药筒选择要以输出能量为依据,而不是压力峰值;密封设计不仅包括O形密封圈的装配,而且包括影响密封的其他因素。

1. 压力药筒选择

压力药筒的选择依赖于对输出性能参数的确定。通常,压力药筒的输出性能是以在密闭容器(如10 mL)中测量器件发火后的压力波形及最大压力峰值来衡量的。但在用于做功器件时,药筒的输出是在可变容器内燃烧或做功,所以这种定容法不能真实地测量出药筒的输出做功。压力药筒输出做功的能力只能以能量为衡量参数。

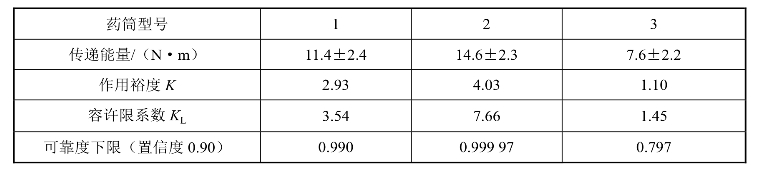

首先将能量测试器件放入NASA通用试验拔销器内的冲程端,对选择的三批药筒各测试10 个元件,测得其传递能量为(11.4±2.4)N·m、(14.6±2.3)N·m、(6.1±2.2)N·m。拔销器作用所需能量可通过垂直坠落小球到真实器件上剪断剪切销,并使活塞冲程且锁定在吸能壳内予以确定。完成做功所需能量为跌落高度与小球质量的乘积,已测得所需能量为2.8 N·m。通用试验拔销器配装不同药筒对应的作用裕度和可靠度如表7.1所示。

表7.1 通用试验拔销器装配不同药筒对应的作用裕度与可靠度

根据NASA通用试验拔销器试验结果,最后选择药筒2作为拔销器驱动设计药筒。将药筒2装入5个真实拔销器内,测量的火工品传递能量为(18.6±2.5)N·m。作用裕度为传递能量与完成功能所需能量之比,即18.6/2.8 = 5.6,对应正态容许限系数为 7.68(n = 5),对应可靠度为0.999 26(置信度0.90时)。

2. 密封设计

包括O形密封圈装配在内的密封设计与活塞式推冲器基本相同,但在活塞式拔销器中,影响密封的其他因素还有销子涂层被擦掉、涂层粘连在O形环表面等。另外,为保证电拔销器销子与壳体之间的密封,可在销子与管壳之间的缝隙处通过涂硅橡胶的方法解决。试验表明,湿热试验48 h涂丙烯酸清漆时,20发,6发未作用;不涂时,10发,10发未作用;涂覆涂硅橡胶后,40发均可靠作用。

7.1.1.3 弹射筒设计

1. 弹射筒结构

弹射筒通常由外筒和内筒组成,内筒作为外筒的活塞,具有一定长度的行程,内筒在火药气体压力作用下在外筒内作加速运动,最终,内筒和外筒以一定速度完全脱开。被弹射物体一般与内筒固定。当被弹射物体的质量不太大时,弹射筒的内、外筒通常由剪切销固定[3]。

2. 装药量估算

弹射筒药室的容积增长比较快,要保持药室压力,必须不断补充火药气体。因此,主装药采用燃速比较低的缓燃推进剂,并在起爆器与主装药之间增加助燃剂作为过渡药。弹射筒内火药的燃烧是在变容情况下进行的,火药气体体积和温度通常不断变化。所以,内筒的弹道参数变化是相当复杂的,这可通过将物体运动方程、火药气体方程、火药质量变化关系式及火药燃烧方程联立,进行详细计算。但这种计算比较烦琐,因此,一般在进行工程设计时,对于行程不太长的弹射筒可采用下列经验式计算装药量,即

式中,MT为被弹射体质量;v为弹射体出口速度;f为火药力;η为能量利用系数,一般取0.2。

在产品试验件完成后,可按式(6-3)确定的装药量为初始装药量进行试验,直到得到满足出口速度和推力的装药量。

3. 剪切销直径确定[4]

剪切销必须满足正常情况下确保安全,而在作用时可靠剪断两项要求。即剪切销的抗剪力T应大于剪切销承受的连接荷Q,而小于火药燃气所产生的最大推力P。在引入安全系数下,应满足

一般取K1≈1.5~2.0,所以,要求T≥(1.5~2.0)Q,或P≥(3~4)Q。

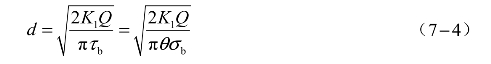

剪切直径为

式中,d为销子直径;K1为安全系数,一般取1.5~2.0;σb为销子材料的剪切强度极限;θ为τb/σb,值为0.55~0.65。

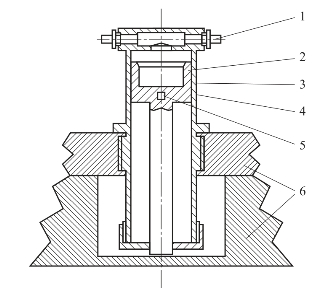

4. 火工分离推杆

航天器常用的火工分离推杆(图7.3)也是一种弹射筒,多用于提供舱段或部件的分离推力[5]。火工分离推杆一般与两个目标体中的一个固连,当两个目标体分离时,活塞在火药压力下,剪断剪切销,推动目标体实现分离。为减少分离时的冲击,可以适当增大初始容积,即火药燃烧瞬间压力可以达到的容积,以减少燃气压力升高的速度。与火工锁不同,在火药燃烧前火工分离推杆基本不受力。

图7.3 火工分离推杆结构

1—起爆器;2—密封圈;3—活塞推杆;4—壳体;5—剪切销;6—目标体

有关含能元器件设计原理的文章

EOS StainlessSteel GP1这种材料是呈细粉状的预合金化不锈钢,它有很好的耐蚀性和机械性能,在激光作用下有极好的展延性,通常用于成形功能件、要求高耐蚀性和消毒性的工件,以及特别要求高韧性和展延性的工件。EOS CobaltChrome SP2这种材料是呈细粉状的钴—铬—钼基高温合金,它有极好的机械性能、耐蚀性和耐高温性,通常用于成形牙科修复物。图3-99~图3-101是激光烧结自由成形的金属件。......

2023-06-15

消费电子产品的LED驱动器拥有比较成熟的技术、产品和相对成熟的市场,例如手机、MP3、MP4等电子产品。目前,能耐60V高压的LED驱动器新品已推出。业界对在汽车业直接采用LED的仪表板背光、前后雾灯、第三刹车灯、方向灯、尾灯的市场十分看好和乐观。按驱动方式分类1)恒流式LED驱动器。④ 恒流驱动器的最大承受电流及电压值限制了LED的使用数量。常用LED恒流驱动器的接线方法如图3-6所示。2)稳压式LED驱动器。......

2023-06-15

智能化的驱动力是指企业采取智能化的主要动因,主要分为成本驱动、需求驱动和复合驱动,相应地形成了三类基于驱动力的智能制造模式。现实中,往往是几种成本驱动的共同作用导致企业开展智能制造。其自身减重最高至1 600 kN,最高减重达12%,建立了能量供应与负载之间能效的新标准。又比如在欧美发达国家,工业生产过程中装卸、搬运费用占总成本的20%~30%,甚至更高。......

2023-06-23

图3-102 EBM自由成形过程原理图典型的电子束烧结自由成形系统通常由电子枪、工作室(真空室)、真空系统、电气控制系统和电源等组成[31,34]。图3-106是EBF自由成形系统中采用的送丝机构。图3-109和图3-110是美国NASA用电子束烧结自由成形的铝件。对于电子束烧结自由成形的尺寸为150mm×150mm×160mm的钢工件而言,其尺寸精度在±0.3mm以内,相当于铸造的精度。表3-5 电子束烧结自由成形的Ti6Al4V与H13模具钢的机械性能比较......

2023-06-15

任务导引蜗杆传动主要用于传递空间垂直交错两轴间的运动和动力。蜗杆传动具有传动比大、结构紧凑等优点,广泛应用于机床分度机构、汽车、仪表、起重运输机械、冶金机械及其他机械设备中。......

2023-06-22

机械驱动的停层保护装置由货厢门驱动杆、被动连杆、停层销、支架、电气验证开关组成。当货厢门关闭时,货厢门驱动杆沿关门方向(向左)运动,带动被动连杆作逆时针旋转,停层销逐渐收回直至完全回复,此时电气安全开关恢复正常,在关闭层门后简易升降机动力电源恢复供电,简易升降机可正常运行。......

2023-07-01

3)紧缩型战略具有明显的短期性。2)失败型紧缩战略是指企业由于经营失误造成企业竞争地位虚弱、经营状况恶化,只有采用紧缩型战略才能最大限度地减少损失,保存企业实力。2)一般来说实施紧缩型战略会引起企业内外部人员的不满,从而引起员工情绪低落,因为实施紧缩型战略常常意味着不同程度的裁员和减薪,而巨实施紧缩型战略在某些管理人员看来意味着工作的失败和不利。......

2023-07-15

图4-11 正确与错误的轴下切面a)错误 b)正确表面机械加工是另外一种表面预处理方法,常通过车削或磨削来完成。在热喷涂技术中,经常采用的表面机械加工方法有下切、开槽和平面布钉三种。将这道焊层机械加工成3.2mm的最小的肩,肩的直径应比轴的最后精加工尺寸大一些。3)使涂层生成起伏叠层,以控制内应力。......

2023-06-18

相关推荐