根据本书第4 章和第5 章所述的内容, 关于生产计划与调度协同交互平台, 最终确定的系统功能框架如图7-15 所示。管理界面的用户包括所有涉及生产计划与调度协同管理的人员。该平台主要包括多工厂生产计划交互平台和计划调度协同交互平台两个模块, 具体地介绍了系统的软硬件开发环境、 系统设计包图和类图以及完成主体协商过程的各Agent 功能模块和界面。......

2025-09-29

面向对象的系统分析(OOA)就是对系统的需求说明进行详细的语义分析,从中识别出主要对象,并确定对象的属性和相关操作以及对象间的消息传递关系。对象指的是一个独立的、异步的、并发的一些实体,它能够“理解一些事情”(即存储数据)、“做一些工作”(即提供服务),并“与其他对象协同”(通过消息传递),从而完成系统的所有功能。

系统首先由浇筑设备(包括塔式布料机、溜槽等)根据生产需要将任务传送到调度室,每个任务的参数包括所需混凝土的型号、数量、预期到达时间等。调度室根据一定的规则将任务依次送入拌和楼,同时调度室还要根据实时采集的数据信息对送入拌和楼的任务进行调整。

骨料车间将石料经由皮带传送,经储料、筛分和冲洗等工序送入预冷仓(如果设置),冷却后分别送入拌和楼顶层的分类储料罐。

360拌和系统和308拌和系统共配置4座拌和楼,其中3座强制式、1座自落式,都由主楼和副楼组成。拌和楼副楼放置水泥罐和粉煤灰罐,主楼顶楼是进料层,有分类储料罐,依次分别为特大石、大石、中石、小石及砂储料罐;称量层有多个电子秤,除与顶楼的储料罐一一对应外,还分别对应水、冰、水泥、粉煤灰、减水剂和引气剂。拌和系统的功能是根据要生产的混凝土类型和数量,称出所需重量的各种原料;生料斗接受电子秤称量的混凝土原材料,并经其下部的回转漏斗进入由计算机确定的搅拌机;对混凝土拌和物进行固定时间的搅拌,使混凝土拌和物混合均匀;搅拌罐下部对应出料口,用于成品混凝土的卸料。

运输系统包括计量皮带和永久供料线皮带组成的输送线路,也包括通过汽车运料。一般情况下,皮带机供料线送料至塔式布料机,汽车运料直接入仓。供料线上每条皮带都是由若干个胶带机组成的。胶带机实际上是一段由转轮带动不断运转的闭合皮带,可以将其上的物体移动一段距离。胶带机首尾相连,可以将物体按照预定的距离和方向搬运。每一条计量皮带对应一个出料口,转接到永久供料线皮带上。永久供料线皮带和塔式布料机一一对应,它的功能是接运由计量皮带上送来的混凝土,送至不同工位的塔式布料机。皮带运行的速度通常是4m/s。计量皮带和供料线皮带的搭接是可以任意配合的,所以理论上来说每个任务都可以在任意设备上生产。

系统运行过程中有许多未知因素,例如,出料口的流量是不能确定的。常常会发生卡堵现象,需要人工进行排除。搅拌完成的混凝土在运输过程中也会有意外发生,例如,料太重造成皮带打滑的情况。塔式布料机接到拌好的混凝土之后,也要确定是否合格。所以对系统的动态监测十分重要,并且这些信息必须反馈到调度室。(https://www.chuimin.cn)

调度室实时获得从塔式布料机、拌和楼和供料线等各处采集的信息,根据这些信息和生产要求对系统进行控制和实时调度。既要根据预计的情况进行安排,又要根据情况的变化对计划进行动态调整。调度室要解决的问题实际上有两个:任务调度和生产调度。任务调度是指对生产的任务进行调度,主要任务是决定任务以什么样的顺序和时间进入;生产调度是指任务进入生产之后的调度,主要任务是决定某个任务由哪个拌和楼的哪个搅拌罐完成。因为在混凝土生产的各个工序用到不同的设备,而各种设备的数量并不相同,且相互之间还有约束关系,所以有必要对它们进行调度,减少瓶颈资源对生产效率的影响。任务调度和生产调度并不是完全独立的,相互之间有一定的联系。

系统应该能够按建模时的输入方案(包括作业规划等)生成调度中心、拌和楼、计量皮带、供料线、浇筑设备之间的拓扑结构和各类对象,并根据选定的调度策略对系统的整个流程进行控制。以塔式布料机为龙头,系统初始化时,从作业规划中找到下一个待浇筑仓位,按作业规划中的工作配合关系运行,系统能根据运行过程中现场采集的实时数据,故障报警信息,仓面调整信息等外部事件,在线调用最优算法,对作业规划进行调整,并将调整后的作业规划即时发送给网络中的其他相关工作站或通过串口通知塔式布料机。

例如,调度中心对象应具备的操作有:产生开始浇仓消息,接收资源占用和释放消息,估计浇筑完工时间,异常事件处理,将调度指令发给各个相关工作站等。鉴于水电工程的特点,完全采用固定的数学模型来优化整个系统存在一定的困难,故需采用定性与定量相结合、模型与知识相统一的方法来解决其中的生产调度问题。

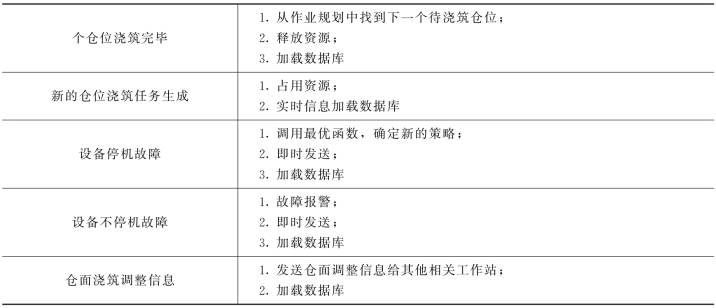

外部事件及相应的系统对应情况详见表5-1-1。

表5-1-1 外部事件及相应的系统对应表

相关文章

根据本书第4 章和第5 章所述的内容, 关于生产计划与调度协同交互平台, 最终确定的系统功能框架如图7-15 所示。管理界面的用户包括所有涉及生产计划与调度协同管理的人员。该平台主要包括多工厂生产计划交互平台和计划调度协同交互平台两个模块, 具体地介绍了系统的软硬件开发环境、 系统设计包图和类图以及完成主体协商过程的各Agent 功能模块和界面。......

2025-09-29

图6-78 缓冲存储区批量监视4.软元件测试在监控状态中,可改变位软元件和字软元件的当前值来调试程序,软元件测试画面如图6-79所示。软元件监视功能除了可进行顺序控制程序的调试外,还可用于检测输出接线是否正确。......

2025-09-29

图1-1车间任务划分单机调度问题是一类相对简单的车间作业计划问题。因此, 以下对单件车间作业计划问题的研究与发展状况进行综述。此后, JSS 问题就成了调度问题中与工业相关的一个标准类型的调度问题, 它具有非常重要的理论和实际研究价值, 引起了理论和工程界广泛的关注和研究。JSS 问题算法设计的目的是对建立的模型进行求解, 获得优化的调度解。......

2025-09-29

根据分割对象进行拔模主要是将不同的拔模角度应用在曲面的不同部分,可以通过草绘封闭曲线将拔模曲面分割,从而为不同部分指定不同的拔模角度。创建根据分割对象拔模的具体方法与步骤如下:打开源文件第6章│6-3-3.prt,实例如图6-63所示。图6-63 拔模实例图6-64 选项中各选项的含义为: :为拔模曲面的每一侧指定独立的拔模角度。3)单击按钮完成根据分割对象拔模特征的创建,如图6-66所示。......

2025-09-29

特性匹配的命令是MATCHPROP,能把源对象的全部或部分特性复制给目标对象。调用特性匹配功能的方式有以下三种:●工具栏 。 用特性匹配命令修改对象的线型。按图1-15新建“实体”层和“虚线”层。将“虚线”层置为当前层。图3-56用命令修改对象的线型选项说明:在“选择目标对象或[设置]”:提示符下输入S↙,弹出对话框,允许用户选择要复制源对象的哪些特性,如图3-57所示。......

2025-09-29

先选择的图形对象以特定颜色形式亮显,并且在对象的特定位置显示“夹点”,如图1-59所示。图1-64 交叉多边形选择a)指定若干点形成交叉多边形选择区域 b)完成选择对象●在AutoCAD 2016中,可以采用套索选择的方式来选择图形对象。......

2025-09-29

MDRI通过SDN控制器调整SDN编排来提供对多维资源的统一控制,从而全局视图联合优化端到端服务。C-RoFN中MDRI架构可以突破无线、光网络和处理单元领域的限制,利用SDN编排实现多层集成和跨层优化,可以在开放系统的控制方式下有效地分配和优化多维资源。MDRI可以增强对动态端到端用户需求的响应能力,并有效地全局优化射频、光网络和处理资源,以最大化无线覆盖范围。结果表明,该方案具有良好的性能,在未来光纤网络无线方面具有较好的前景。......

2025-09-29

对象捕捉是指将指定点限制为现有对象的某一特征点,例如端点、中点、交点或圆心。图2-10工具栏和 右键快捷菜单3. 对象追踪使用对象捕捉追踪,将显示相对于获取点的水平、垂直或极轴对齐路径。表2-1各类点的英文代号工具栏及快捷菜单如图2-10所示,个别说明如下:● :即临时启用。图2-11利用工具栏实现对象追踪功能 绘如图2-12所示两圆的圆心连线及公切线。......

2025-09-29

相关推荐