影响涂层热导率的因素很多。温度、显微结构、化学成分、孔隙率等都能显著地改变涂层材料的热导率,属组织敏感参量,目前涂层材料的热导率数值多采用实测的方法获得。由式可知,要想得到热导率λ的值,必须首先知道热扩散率a、比定压热容cp以及密度ρ。λ=acpρ 1.热扩散率的测量方法参照GJB1201.1—1991标准,采用非稳态激光脉冲法进行。......

2023-06-18

轴承套圈作为一种精密零部件,其表面质量较高,生产过程中产生的裂纹多呈现出开口窄、长度短、深度浅的特点,属于典型的微小尺寸裂纹检测问题。

1.轴承套圈的材料、结构、待检测部位及缺陷形式

(1)轴承钢的主要种类

1)高碳铬轴承钢:年产量约占轴承钢总产量的80%,包含GCr4、GCr15、GCr15SiMn、GCr15SiMo、GCr18Mo等系列,而其中GCr15高碳铬轴承钢由德国于1905年研制成功,得到了广泛应用。

2)渗碳轴承钢:经渗碳处理,兼具表面高硬高耐磨性及内部韧性。在美国的产量约占轴承钢总产量的30%,在中国仅占3%左右。

3)中碳轴承钢:工艺相对简单,且同样达到表面硬化效果,近年来发展较快。

4)不锈钢轴承钢:用于制造在腐蚀环境下工作的轴承及某些部件。

不同材质或是相同材质、不同热处理工艺均会对轴承钢的磁化特性产生巨大影响,不同的磁化特性对应不同的磁化装置参数,本书使用最为广泛的GCr15轴承钢作为研究对象。

(2)轴承套圈的结构及待检测部位 成品轴承一般由轴承外套圈、轴承内套圈、滚子保持架、滚子及附件组成,轴承套圈结构形式较为多样,同一套装备难以同时满足所有类型轴承套圈的检测需求,研究其中使用较为广泛的圆锥滚子轴承套圈具有重要意义,相关研究方法可方便地变通之后推广到其他类型轴承套圈。

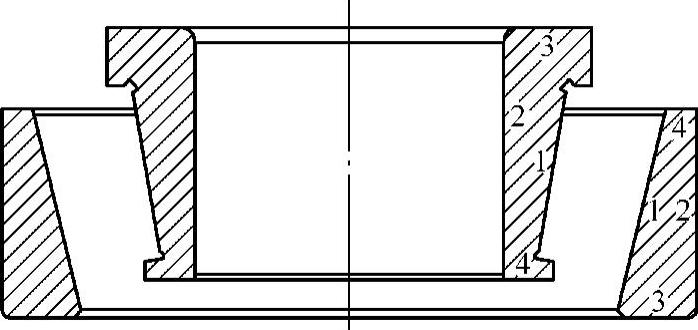

如图7-62所示,圆锥滚子轴承套圈为旋转对称零件,外圈可看作由梯形绕中心轴旋转360°而成,上下端面为圆环平面,外表面为圆柱面,内表面为圆锥面;内圈结构稍显复杂,上下端面为圆环平面,外表面主体为圆锥面,沿轴向两端含工艺槽及滚子定位台阶,内表面为圆柱面。

轴承外圈待检测面包含内圆锥面1、外圆柱面2、下端面3和上端面4。轴承内圈待检测面包含外圆锥面1、内圆柱面2、下端面3、上端面4。

(3)轴承套圈的裂纹形式及产生原因

1)材料裂纹:材料裂纹产生的原因主要是内部气泡、严重的非金属夹杂等,沿轧制方向呈直线分布,以表面裂纹或折叠的形式呈现,在内部走向多指向圆心,且折叠裂纹走向与表面近乎平行,漏磁场微弱。

图7-62 圆锥滚子轴承套圈结构及其待检测部位

2)发纹:材料表面或近表面毛发状的细小裂纹,由钢锭皮下气泡或夹杂引起。外观细小,一般长1~3mm,目检时不易发现。

3)锻造裂纹:包括锻造折叠裂纹(切料不齐、毛刺、飞边以及操作不当等原因造成)、过烧(锻件温度过高或保温时间过长造成)、湿裂(停锻温度较高,冷却时局部或全部碰到冷却水而急冷)、内裂(锻造时加热速度过快,表面升温高而内部升温慢引起,一般出现在壁厚较大处)。锻造裂纹较粗大,形状不规则,存在锻件表面,磁化时漏磁场较弱,磁痕显示不太清晰,剩磁法检测容易产生漏检。

4)淬火裂纹:因淬火时产生的热应力及组织应力引起,外貌极不规则,多在外径上,严重时延伸到端面,一般较深。

5)磨削裂纹:磨削时冷却不良,瞬时高温引起表面应力集中,即会产生磨削裂纹,主要分布在端面、挡边、滚道、内径及打字处,外径表面较少出现,呈现短、浅、细的特点,与磨削方向垂直或成一定角度。

2.轴承套圈裂纹漏磁检测系统的特点

轴承套圈裂纹漏磁检测系统的优势在于:可实现上下料、检测、分选、退磁一体化自动化,极大地提高了检测效率,降低了工人的劳动强度。

然而,在具体的工程实施中,存在以下要点及难点:

1)轴承套圈尺寸形状规格繁多,如何实现通用化检测或者实现一定范围内的通用化检测存在工程实施难度。

2)随着轴承套圈加工工艺的提升,轴承套圈表面加工质量越来越高,生产过程中产生的裂纹多呈现出开口窄、深度浅的特点,属于典型的微小尺寸裂纹检测问题,提高磁化能力、提高传感器检测灵敏度及空间分辨力、提高信号处理能力以在较强背景噪声中提取有效信号是关键。

3)轴承套圈尤其是轴承内圈的结构较为复杂,需从结构及布置方式着手,减小提离值并最大限度地覆盖待检测部位。

4)自动化生产线多为流水式,效率高、速度快,因此高速检测工艺应简洁高效,且可以顺畅地与生产线相融合。

3.轴承套圈漏磁检测的励磁方法与装置

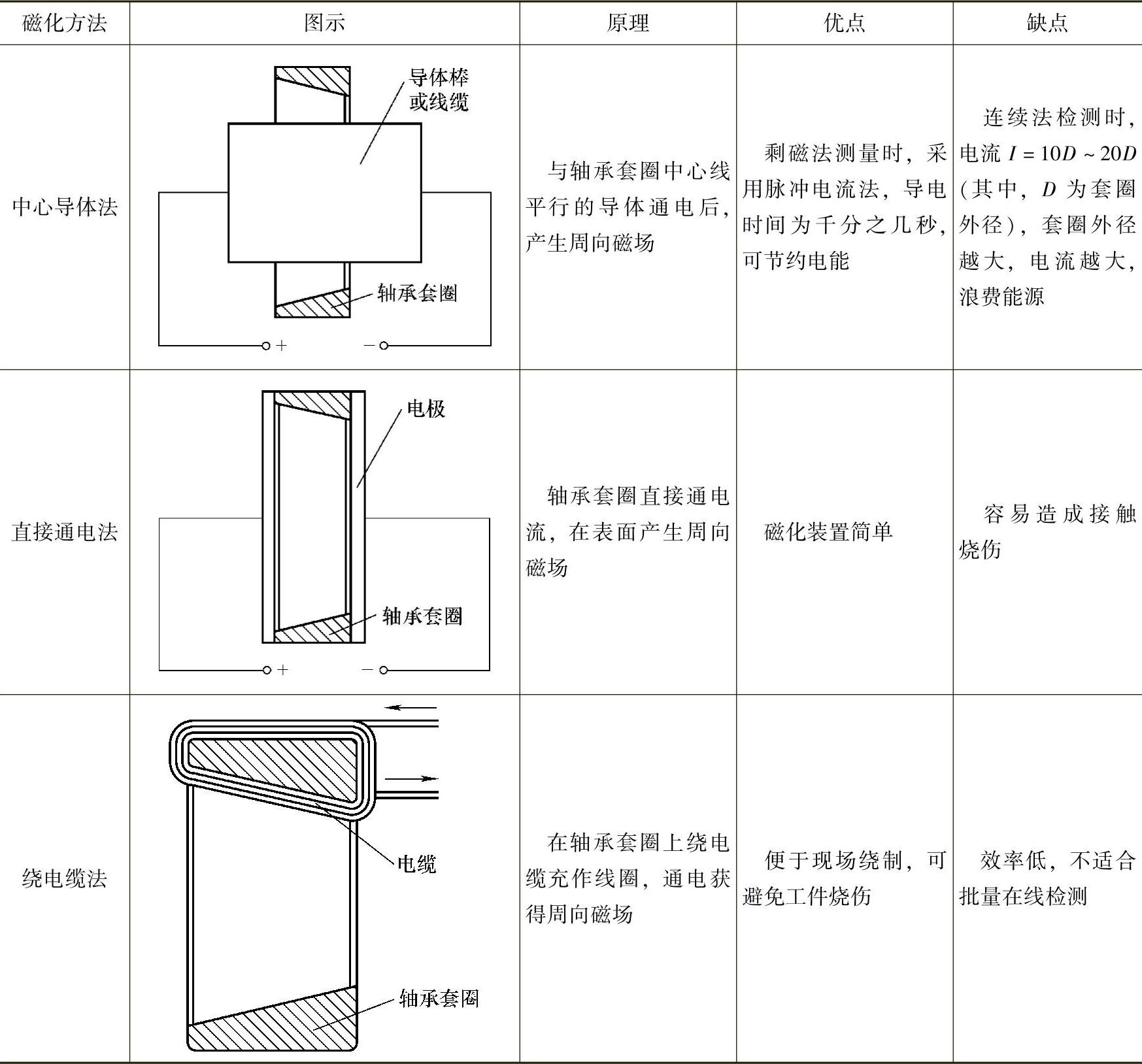

轴承套圈的磁化方式直接和漏磁场信号强弱相关,其选择及设计非常重要。常见的轴承套圈周向磁化方法有中心导体法、直接通电法和绕电缆法,其优缺点见表7-5。

表7-5 常见轴承套圈周向磁化方法比较

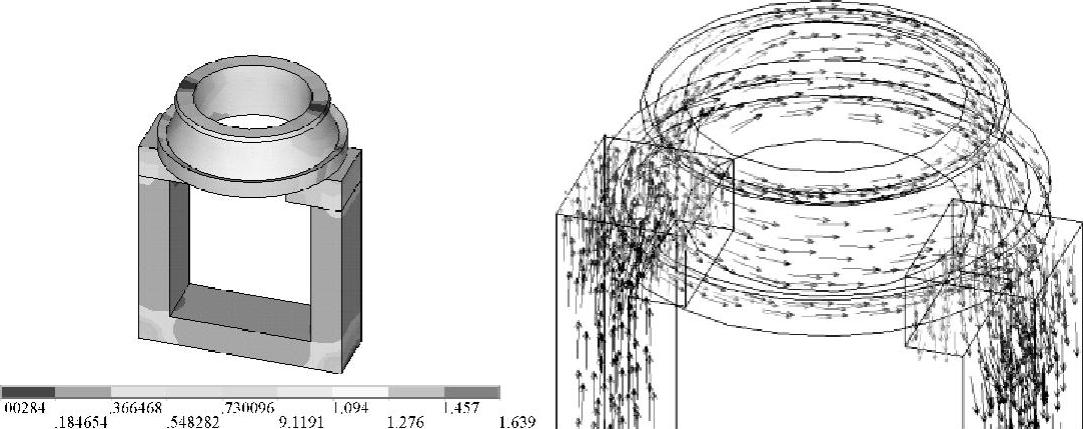

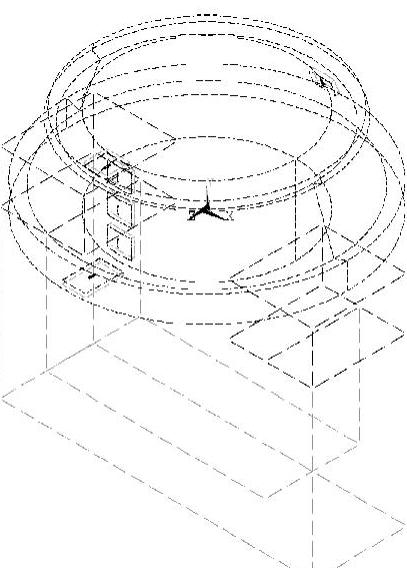

对比之后不难看出,上述方法均不适用于自动化漏磁检测,为此,采用如图7-63所示的轴承周向磁化方法,磁化器由U形铁心缠绕线圈制成,可更换的磁极可以满足不同规格轴承套圈的磁化需求。通过ANSYS仿真可以看出,此种磁化方式在远离磁极的位置可以获得比较均匀的周向磁场,且该磁化器结构可以方便地与流水生产线相结合,便于实现自动化。

选用16种轴承套圈中横截面积最大的27315EK 02轴承内圈,为保证仿真顺利进行,此处对仿真裂纹进行了一定的简化,裂纹尺寸为0.5mm(宽)×0.2mm(深)×3.0mm(长),上、下端面各1条裂纹,沿轴向内表面等间距均匀分布3条裂纹,外表面1条裂纹。周向磁化器仿真模型如图7-64所示。

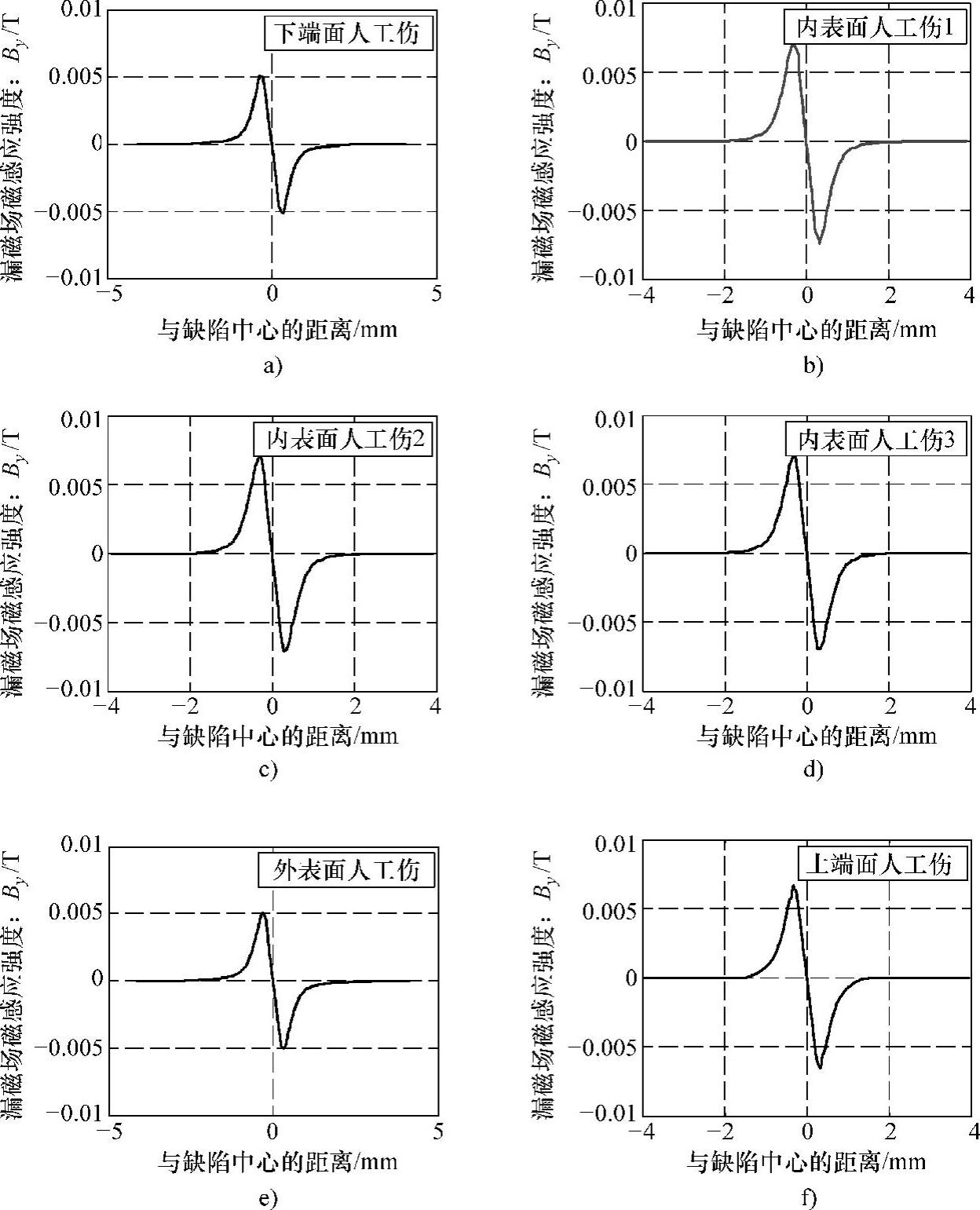

仿真结果如图7-65所示,通过对比可知:

1)上端面和内表面裂纹漏磁场By分量图像基本吻合,表明在该磁化方式及磁化强度下,上端面与内表面具有较为一致的磁化效果。

图7-63 轴承周向磁化方法

图7-64 周向磁化器仿真模型

图7-65 磁极磁感应强度为1.2T时,轴承套圈各待检测面裂纹漏磁场By分量值

2)沿轴向等间距分布的内表面裂纹1、2、3漏磁场By分量图像基本吻合,表明在该磁化强度下,内表面磁化一致性较好,与裂纹离磁极的距离无关。

3)下端面裂纹漏磁场By分量图像与外表面裂纹漏磁场By分量图像基本吻合,但是相比于上端面、内表面强度更小。这是由于下端面壁厚较大,而外表面由于位于套圈外围,距离磁化场较远,且磁场向空气中扩散更为严重。

为了补偿壁厚及套圈高度引起的磁化效果不一致,需要进一步加强磁化强度,使得轴承套圈达到过饱和磁化状态。然而在实际检测过程中,使得轴承套圈各个部分均达到饱和磁化状态需要极多的线圈匝数或极大的磁化电流,对于非定量轴承套圈检测而言,磁化的意义在于使得最苛刻指标的缺陷仍可得到较理想的信噪比即可,磁化效果不一致引起的漏磁场信号不一致可在软件中予以修正。

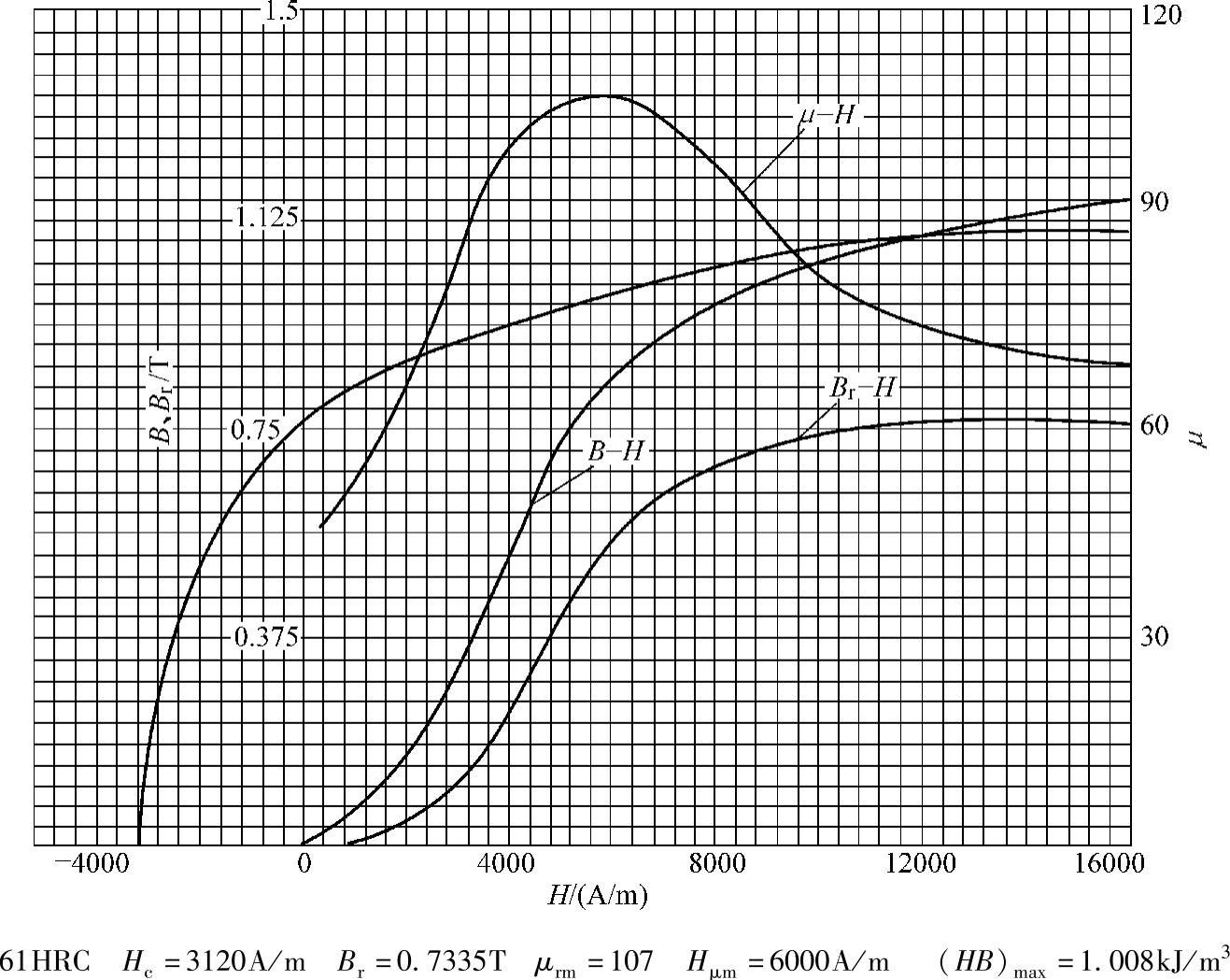

如图7-66所示,以GCr15(840℃油淬,190℃回火)为例,根据电磁检测原理,将工件磁化至饱和或近饱和状态时,有利于裂纹漏磁场的形成与扩散,取近饱和区的H=14800A/m点,此时对应的磁感应强度B≈1.125T。以16种轴承套圈中横截面积最大(533.5mm2)的27315EK 02轴承内圈为例,εm大约为4075安匝。由于本计算模型没有考虑泄漏到空气中的磁通、磁滞损耗、涡流损耗,因此将计算出的结果乘以安全系数1.1,磁化器εm=NI=4482安匝。线圈匝数为600,选用ϕ1.7mm铜线绕制而成,通入7.5A的电流即可满足磁化要求。

图7-66 轴承钢GCr15(840℃油淬,190℃回火)磁化特性曲线

根据上述计算结果,设计得到如图7-67所示的周向励磁装置,磁极部分可更换以适应不同规格的轴承套圈,磁化器封罩用于保护内部漆包线,封罩上开百叶窗辅助散热,加装轴流式风扇散热以保证磁化器可长期工作。

有关钢管漏磁自动无损检测的文章

影响涂层热导率的因素很多。温度、显微结构、化学成分、孔隙率等都能显著地改变涂层材料的热导率,属组织敏感参量,目前涂层材料的热导率数值多采用实测的方法获得。由式可知,要想得到热导率λ的值,必须首先知道热扩散率a、比定压热容cp以及密度ρ。λ=acpρ 1.热扩散率的测量方法参照GJB1201.1—1991标准,采用非稳态激光脉冲法进行。......

2023-06-18

2.4.2 单个产品工序分析整体上的工序分析制定了生产线的硬件框架,因此对于单个产品,在进行工序分析时,就必须在这个框架范围内进行优化组合。......

2024-01-08

为了检测W-O算法对信号检测能力的提高,要对含有噪声的双频正弦波做谱分析。W-O谱提升了信号能量,使邻近噪声谱得到很大程度的压抑。表6-2 二维信号W-O谱检测对比统计结果上面的实验结果验证了频率相近的两个信号通过W-O谱分析后分离度得到增加,便于提取。表6-2 二维信号W-O谱检测对比统计结果图6-13 二维信号W-O谱检测对比图图6-13 二维信号W-O谱检测对比图......

2023-06-23

对于LNG管路,隔热无疑是一个非常重要的内容。隔热性能不仅影响到LNG的输送效率,对整个系统的正常运行也可能产生重要的影响。LNG输送管道的隔热材料一般采用硬聚氨酯发泡塑料。LNG管道的隔热结构,主要有常规的保温材料包覆型结构和真空夹套型结构。图5-33d的结构在LNG的装货管线中已经使用。目的是低温下管路产生收缩时,使管路在隔热材料内自由滑动。LNG接收终端的系统中,一般不用真空隔热型的LNG管线。......

2023-06-24

据统计,在旋转机械的现场故障中,由于轴承套圈损伤而引起的故障大约占30%,其中大约90%的故障来自轴承套圈的裂纹。因此提高轴承套圈的裂纹检测能力尤为重要。目前,轴承套圈检测方法主要有磁粉检测法、超声检测法、涡流检测法、机器视觉法、巴克豪森法、声发射检测法等。为解决轴承生产中出现的实际问题,下面介绍一种基于漏磁原理的轴承套圈裂纹检测方法与装置,可实现轴承套圈的自动化高效检测。......

2023-06-22

图9-29实验测试平台和演示器设置PU和OFP代理是在VMware ESXi V5.1创建的虚拟机阵列上实现的,VMware ESXi V5.1运行在IBM X3650服务器上。如图9-30和图9-30所示,10.108.67.21、10.108.50.74和10.108.49.14分别表示RC、PC和OC的IP地址,而10.108.49.23和10.108.49.24分别表示相关的OF-BVOS的IP地址。特征请求消息负责通过定期查询BVOS来监视当前状态。在完成RIP后,OC和RC提供SP,并通过流修改消息分配射频来控制相应的节点。图9-30MDRI的消息序列的Wireshark捕获......

2023-06-19

特别是机器不能够通电检修时,不用电阻法会使维修工作陷入困境。为确保检测的可靠性,在进行电阻测量前,应对各在路滤波电容进行放电,防止大电容储电烧坏万用表。电阻检测法一般采用“正向电阻测试”和“反向电阻测试”两种方式相结合来进行测量。另外,在实际测量中,也常用“在路”电阻测量法和“不在路”电阻测量法。总之,使用在线电阻测量法时,应根据线路选择适当的测量方法,要随机应变,必要时还得采用脱焊电阻测量法。......

2023-06-23

自动扶梯的超速检测一般通过检测减速机的速度来进行判断。电动机和减速机的连接方式有带传动方式,也有链传动方式。自动扶梯的测速方式有2种,分别是数脉冲的方式和测量脉冲周期的方式。如果选用接近开关进行速度检测,那么每秒的脉冲数一般为64个,则选择1s为测量周期比较合适。上述两种检测方式,可以单独使用,也可以一起使用,同时使用不仅可以提高检测精度,也可以提高抗干扰能力。......

2023-06-15

相关推荐