要保持量具的精度和其工作的可靠性,除了在使用中要按照合理的使用方法进行操作以外,还必须做好量具的维护和保养工作。用精密量具如游标卡尺、千分尺和指示表等去测量锻铸件毛坯,或带有研磨剂的表面是错误的,这样易使测量面很快磨损而失去精度。尤其是游标卡尺等,应平放在专用盒子里,以免使尺身变形。例如,拿游标卡尺划线,拿百分表当锤子,拿金属直尺当螺钉旋具,以及用金属直尺清理切屑等都是错误的。......

2023-06-23

1.钢直尺

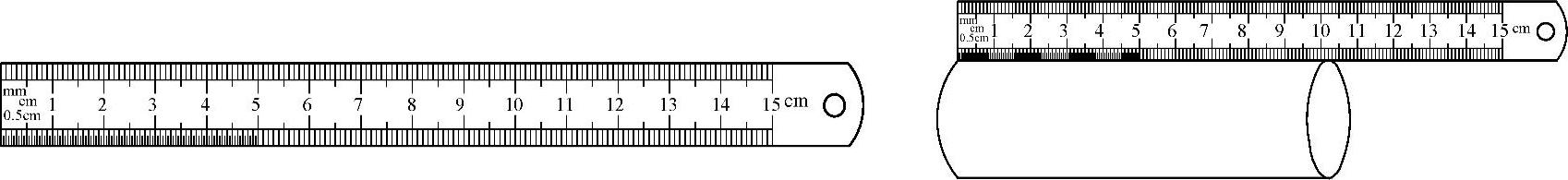

钢直尺是一种简单的长度量具。如图4-1-1所示,它正反两面有米制和英制刻度值,米制刻度值每格为1毫米(mm)。钢直尺一般用于普通测量、划规截取尺寸及作为划线导向工具。

2.游标卡尺

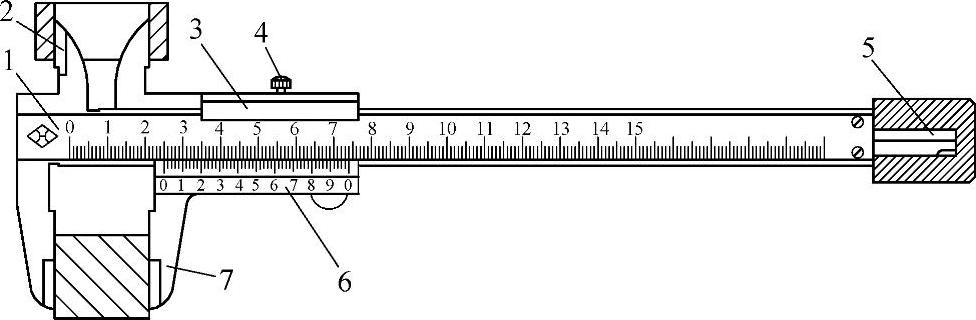

1)游标卡尺分三用游标卡尺和双面(量爪)游标卡尺。如图4-1-2所示,分度值为0.02mm的三用游标卡尺,用于测量长度、内径和孔深等尺寸。常用游标卡尺的规格有0~125mm、0~150mm、0~200mm等。

图4-1-1 钢直尺

图4-1-2 游标卡尺的结构

1—尺身 2—内量爪 3—尺框 4—紧固螺钉 5—深度尺 6—游标 7—外量爪

2)游标卡尺的使用与读数方法。

①使用前,擦净游标卡尺,检查零位准确性。

②测量时,移动游标略大于被测零件尺寸,将尺身量爪贴合零件基准面。推合游标测量。推拉游标要缓慢、有柔性,用力不宜大,如图4-1-3所示。

图4-1-3 测量方法

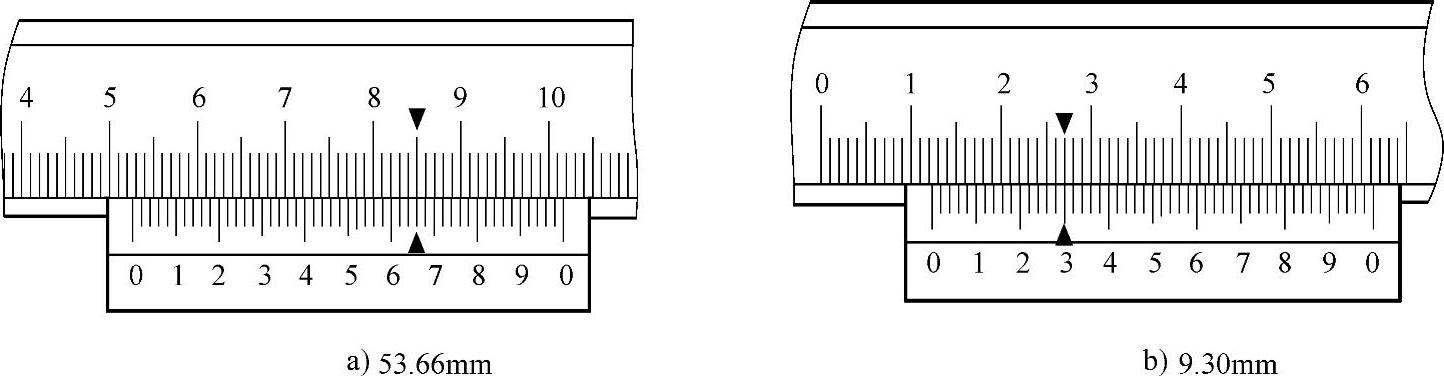

③读取测量数值如图4-1-4所示。首先读取游标尺左边尺身上整毫米数,然后在游标上找出与尺身对齐的一条刻线,此刻线为不到1mm的小数值,最后将整数和小数相加为测量值。

图4-1-4 读数方法

3.高度游标卡尺

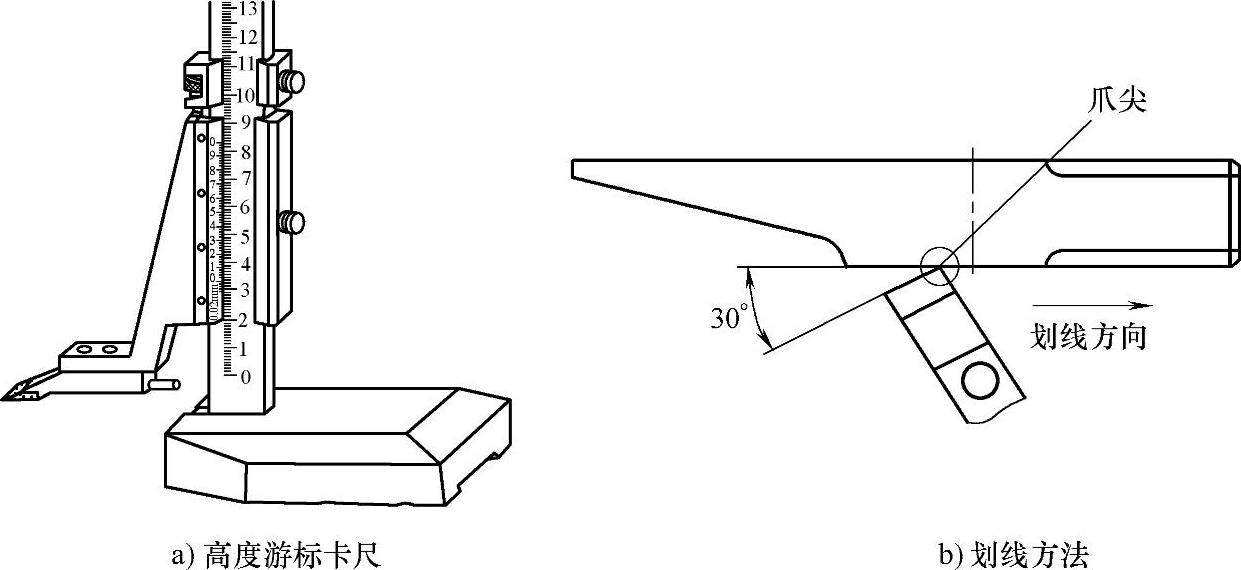

1)高度游标卡尺(高度划线尺)如图4-1-5a所示。分度值为0.02mm的高度游标卡尺是较为精密的划线工具和高度尺寸测量工具。

2)高度游标卡尺的划线方法。拧松锁紧螺钉,移动和调整游标至所需尺寸,拧紧锁紧螺钉,用爪尖划线,爪尖与工件成30°~45°,如图4-1-5b所示。高度尺寸的测量方法是移动游标,用量爪基准面直接量取零件的高度尺寸。

图4-1-5 高度游标卡尺及其划线方法

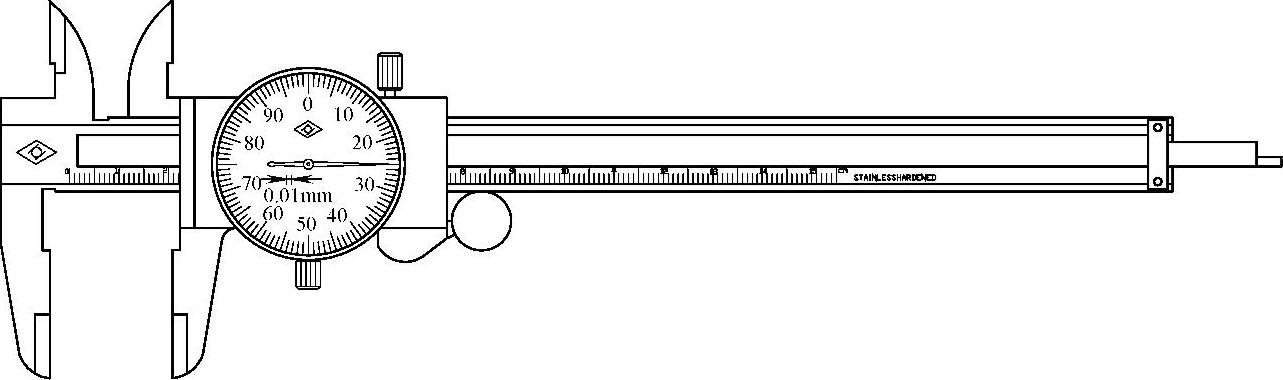

4.带表卡尺

1)带表卡尺的分度值有0.01mm和0.02mm两种。图4-1-6所示为分度值0.01mm的带表卡尺,表盘内刻度分100格,每格读数值为0.01mm。

2)带表卡尺的读数方法:首选读出表盘左边尺身上的整毫米数,然后读出表盘内指针所对准的小数值,两数相加为测量值。

图4-1-6 带表卡尺

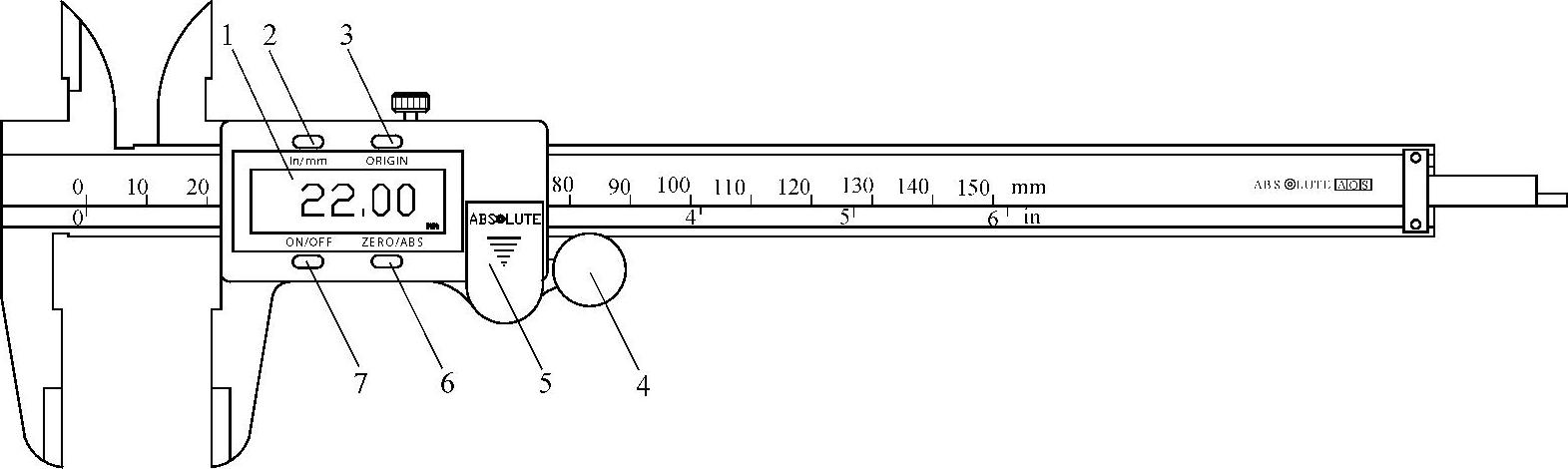

5.数显卡尺

(1)数显卡尺的结构 数显卡尺的结构如图4-1-7所示,主体部分与游标卡尺基本相同,区别的是识读部分。

(2)数显卡尺的使用与读数方法

1)零位设定。数显卡尺使用前应擦拭干净,移动量爪与基准量爪贴合,按电源ON/OFF按钮接通电源,再按ORIGIN按钮一次进行原点(零位)设定。

2)数显卡尺测量时推力要有柔性不宜大。拇指滚轮为微量装置,不是恒力装置。若用拇指滚轮进行测量,有测量力偏大的倾向,因此,应注意使用适当且均匀的测量力。测量值直接从LED显示屏内读出数值。

3)in/mm是米制和英制的切换按钮。每按一次,英制显示in或米制显示mm。

图4-1-7 数显卡尺的结构

1—LED显示屏 2—in/mm切换按钮 3—ORIGIN按钮 4—拇指滚轮 5—电池盒 6—ZERO/ABS按钮 7—电源ON/OFF按钮

4)相对测量(INC)与绝对测量(ABS)。

进行相对测量(INC)的方法:打开卡尺到置零的位置,短按ZERO/ABS按钮。进行显示的零点设置,会显示“INC”,此后可以此为零点开始测量。

进行绝对测量(ABS)的方法:打开电源时,卡尺总是处于绝对测量状态,显示绝对数值。如果未显示(INC),可以按原有的状态进行绝对测量。如果显示屏左上部显示(INC),则按ZERO/ABS开关2s以上,待“INC”显示消失后可以从绝对原点进行测量。

(3)错误显示与解决方法

1)最小位数出现“E”,为尺面太脏,在仪器计数等情况下会产生此错误。此时应将尺盖表面擦拭干净。

2)“B”显示,表示电池电压不足,应立即更换电池。

3)显示的5位数字全部相同且H闪烁时,应取出电池后重新装入。

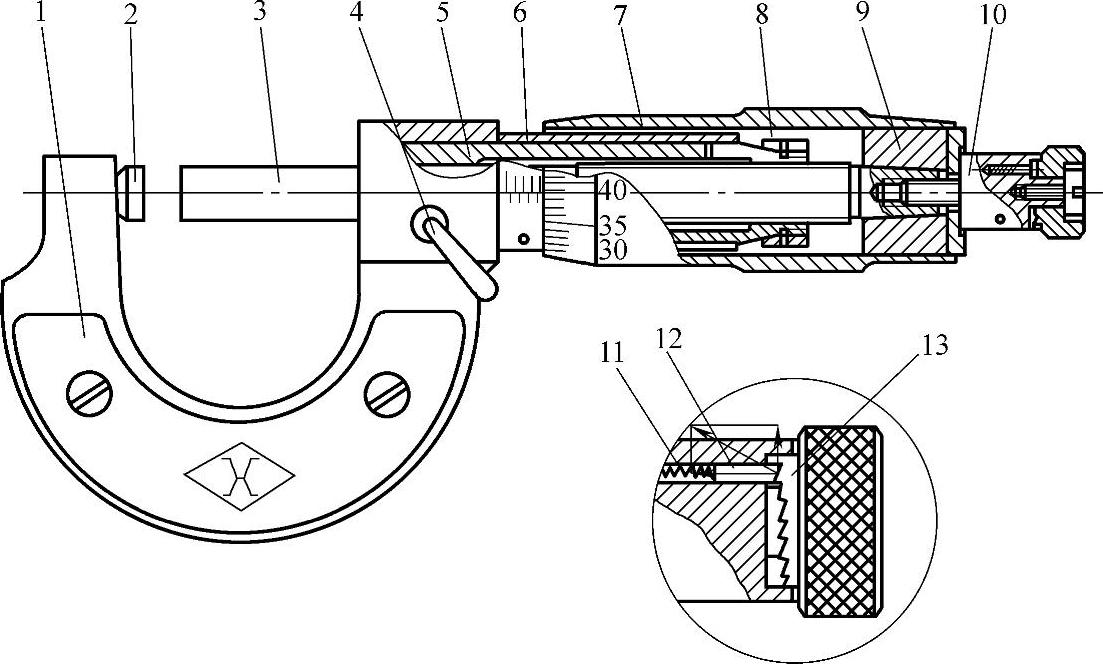

6.外径千分尺

(1)外径千分尺的规格 外径千分尺是测量零件长度和轴径尺寸的量具。常用外径千分尺的测量范围以25mm为一档,如0~25mm、25~50mm、50~75mm、75~100mm等。图4-1-8所示为0~25mm的外径千分尺。

图4-1-8 外径千分尺的结构

1—尺身 2—砧座 3—测微螺杆 4—锁紧手柄 5—螺纹套 6—固定套管 7—微分筒 8—调整螺母 9—接头 10—测力装置 11—弹簧 12—棘轮爪 13—棘轮

(2)外径千分尺的使用与读数方法

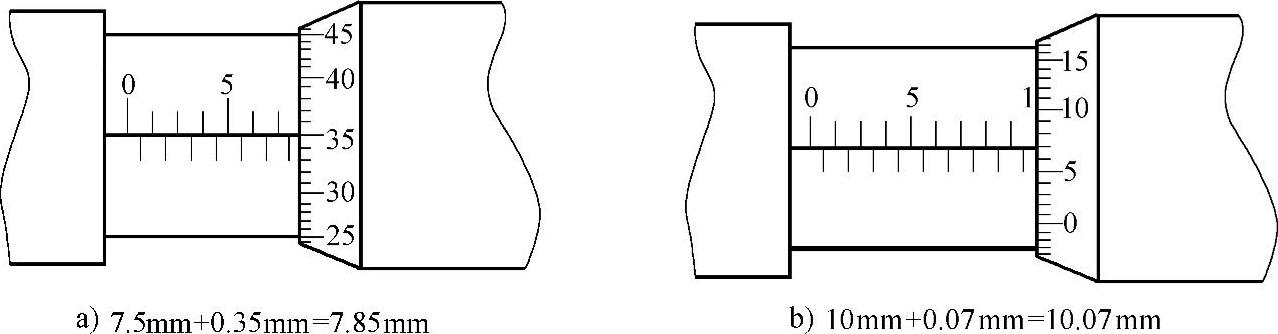

1)固定套管6上的轴向线为基准线,基准线上下相邻两刻线每格为0.5mm,微分筒7圆周上刻线等分50格,旋转一圈测微螺杆3移动0.5mm,因此,微分筒7对应基准线转一格时,测微螺杆3移动0.5/50=0.01mm。又因微分筒7刻线分格中每一格的距离较宽,测量时可目测估算10个等分,所以叫千分尺。

2)使用前,擦净千分尺,转动棘轮13旋钮,使测量面贴合时,查看零位线和基准线的准确性。

3)读数方法如图4-1-9所示,首先读取固定套管6上基准线上下方的整毫米数和半毫米数,然后读取微分筒7上对齐固定套管6基准线的一条刻线数(0.××mm)。最后将两个读数值相加为测得实际尺寸。

图4-1-9 千分尺读数方法

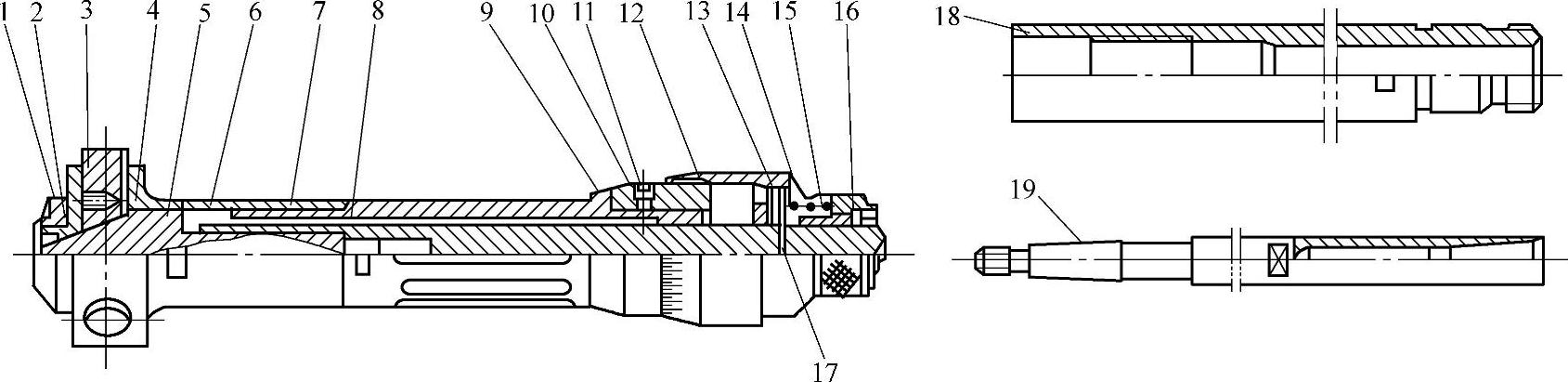

7.三爪内径千分尺

(1)三爪内径千分尺的规格 三爪内径千分尺如图4-1-10所示,是利用三个活动量爪直接测量内径尺寸的量具。测量范围有6~8mm、8~10mm、10~12mm、12~14mm、14~17mm、17~20mm等多种。分度值有0.004mm和0.005mm两种。

(2)三爪内径千分尺的使用与读数方法

1)微分筒12的圆周刻线等分100格,当微分筒转一圈时,三个量爪3在圆周测量直径上增长0.5mm,因此当微分筒转1格时,测量直径增长了0.5/100=0.005mm,此为三爪内径千分尺的分度值。

2)使用前用光面校对环规校对零位准确性,若示值不对,应松开内套管9上螺钉11,调整内套管至正确后拧紧螺钉11。

3)在未加接长杆19时,测量孔深最大值为70mm,需要测量深孔直径时,应装上接长杆19和接长管套18。三爪内径千分尺的读数方法与外径千分尺的读数方法基本相同。

图4-1-10 三爪内径千分尺的结构

1—扭簧 2—端盖 3—量爪 4—圆柱销 5—量杆 6—量头 7—手柄 8—连接杆 9—内套管 10—开口圈 11—螺钉 12—微分筒 13—摩擦片 14—尾套 15—压簧 16—螺母 17—销 18—接长管套 19—接长杆

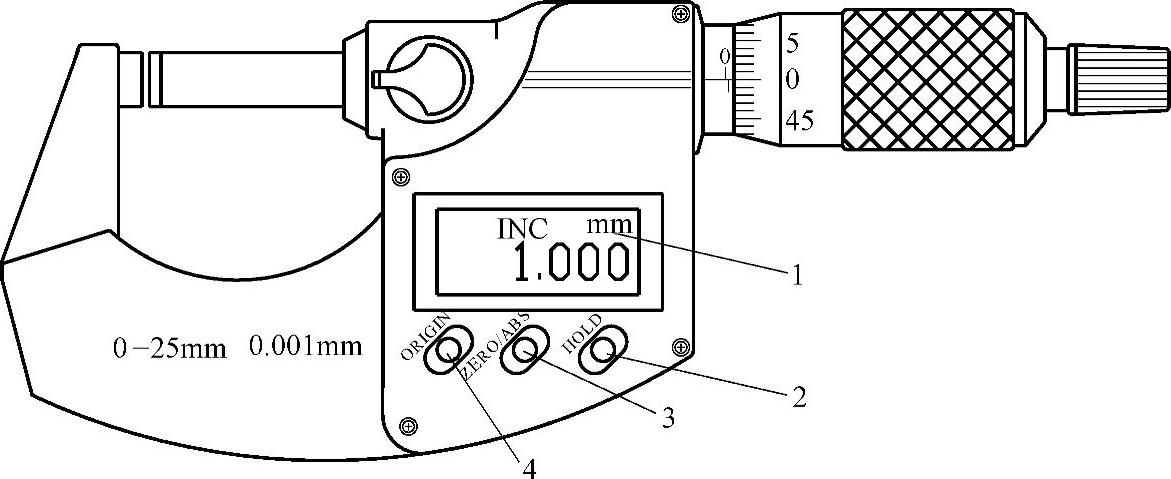

8.数显千分尺

(1)数显千分尺的结构 数显千分尺如图4-1-11所示,主体部分与千分尺基本相同,区别的是尺身上增加了数显识读部分。

(2)数显千分尺的使用与读数方法

1)零位设定。使用前擦净数显千分尺,转动旋转手柄使测微杆与基准量爪贴合,按ORIGIN按钮。数显屏内有“P”在闪烁和显示0.000后,再按一次ORIGIN按钮,闪烁“P”消失,即零位设定完成。

2)测量方法。数显千分尺的测量方法与千分尺相同。如果在测量过程中误按了ORIGIN按钮,再按ZERO/ABS按钮,可以恢复到原来的状态,如果无法恢复原来状态时,需要重新进行零位设定。

(3)按钮功能

1)ZERO/ABS按钮。短按时显示值归零,长按时返还到原点开始计数的尺寸。

2)ORIGIN按钮。锁定显示值。

图4-1-11 数显千分尺

1—LED显示屏 2—HOLD按钮 3—ZERO/ABS按钮 4—ORIGIN按钮

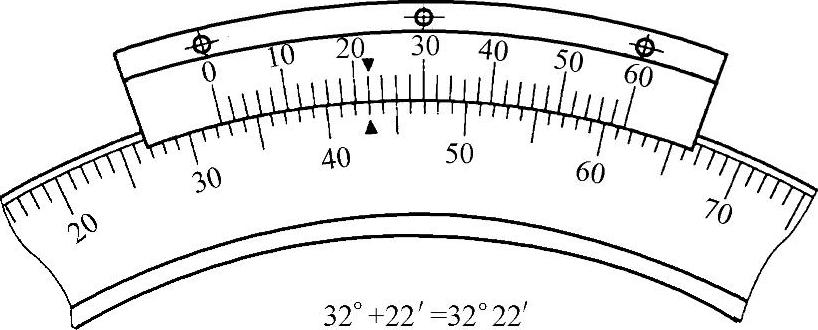

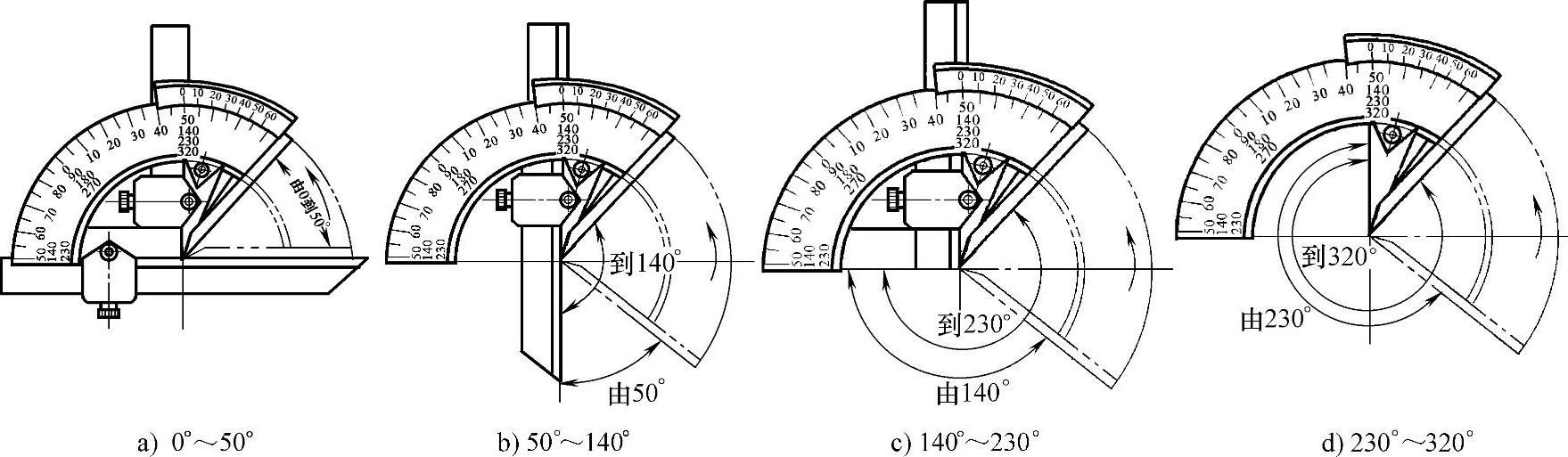

9.万能角度尺

万能角度尺如图4-1-12所示,是测量零件内、外角度的游标量具。测量角度范围0°~320°,分度值有2′和5′两种。

图4-1-12 万能角度尺的结构

1—尺身 2—直角尺 3—游标 4—制动螺钉 5—扇形板 6—基尺 7—直尺 8—夹板 9—调节螺栓 10—小齿轮 11—扇形齿轮

(1)万能角度尺的刻线原理 万能角度尺尺身上刻有120格线,刻线每格为1°(1°=60′)。游标上刻30格线等分29°,则游标上每格的度数为29°/30=58′,尺身1格与游标1格之差为1°-58′=2′,此为万能角度尺的分度值。

(2)万能角度尺的读数方法 万能角度尺的读数方法如图4-1-13所示。首先读取游标尺零度线左边尺身上的整度数,然后在游标上找出与尺身刻线对齐的一条线,游标上零度线到对齐尺身线的距离为不足1°的“′”数值,读作“分”。将尺身上的整度数和游标上的分数相加,就是所测角度的实际角度值。

(3)万能角度尺角度范围调整 万能角度尺0°~320°的调整方法如图4-1-14所示。

图4-1-13 万能角度尺的读数方法

图4-1-14 万能角度尺调整角度范围

图4-1-15 刀口形直尺

(4)万能角度尺的使用方法

1)检查零位。擦净万能角度尺,如图4-1-12所示,拧松制动螺钉4,转动调节螺栓9,使直尺7与基尺6平行贴合,拧紧制动螺钉4,检查游标零位线与尺身上90°刻线的准确性。

2)测量方法。

①固定角度测量。是指调整好万能角度尺的测量角度,拧紧制动螺钉4,将基尺6与被测角度基准面贴合,利用透光法观察角度面的透光情况。

②调节角度测量法。是将万能角度尺的基尺6与被测角度基准面贴合,转动调节螺栓9,使测量面与被测角度面接触后,读取角度值。

10.刀口形直尺(简称刀口尺)

刀口形直尺如图4-1-15所示,是一种没有刻线的样板直线尺。刀口有圆弧棱边,用于测量直线度误差和平面度误差。

(1)直线度误差测量方法 直线度误差测量如图4-1-16所示。用刀口在被测表面上作纵向测量,以透过光线的强弱来判别直线度误差,或与塞尺结合测量,读取测量数值。

(2)平面度误差测量方法 平面度误差测量如图4-1-17所示。用刀口在被测表面上作纵向、横向和对角线方向的逐一测量。每次检测后要提起刀口尺再移动距离,做下一次检测,避免刀口因摩擦产生磨损。

图4-1-16 刀口形直尺直线度误差测量方法

图4-1-17 平面度误差测量方法

11.直角尺

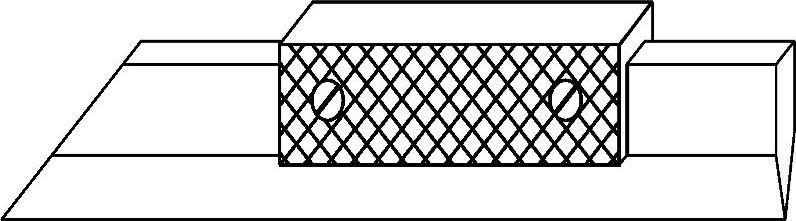

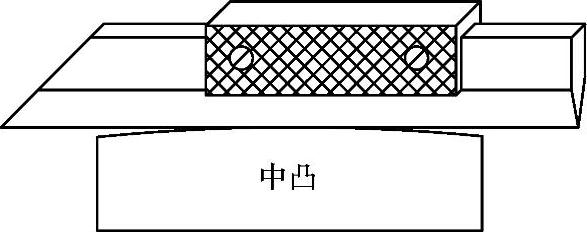

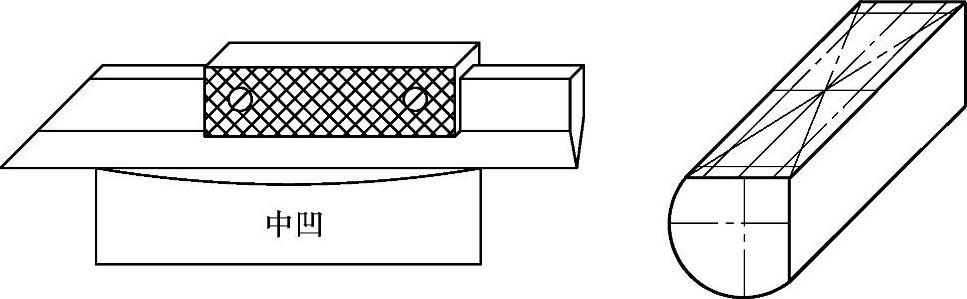

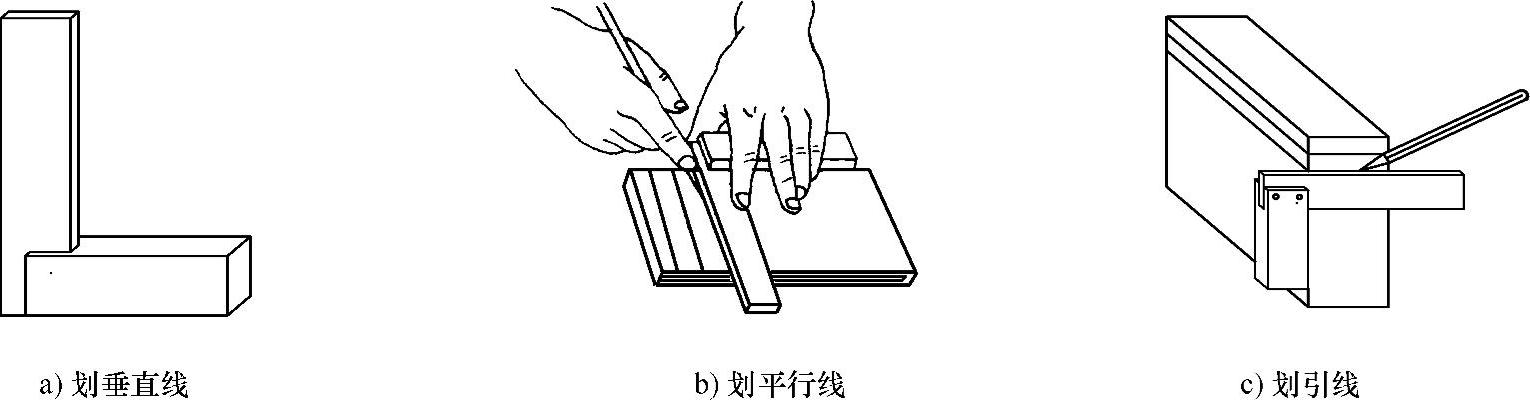

(1)宽座直角尺 宽座直角尺如图4-1-18所示,用于内外角的垂直度误差测量,或作为划垂直线、平行线和引线的导向工具。

图4-1-18 宽座直角尺

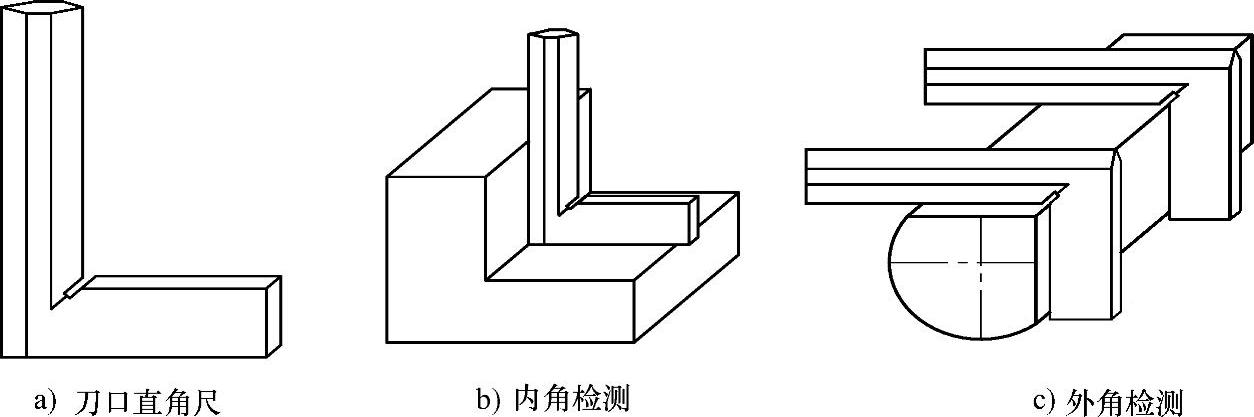

(2)刀口直角尺 刀口直角尺如图4-1-19所示。直角尺的宽面为基准面,刀口是检测面。主要用于测量内外角的垂直度,也可用于直线度误差、平面度误差的测量。

图4-1-19 刀口直角尺

12.塞尺

塞尺是测量零件配合面之间间隙大小的片状量规。塞尺如图4-1-20所示,由若干个不同厚度薄片组成,每片厚度刻有数值,不同薄片尺寸范围在0.02~1mm之间。

塞尺使用时,是根据测量间隙的大小,选择一片或几片重叠一起测量。测量时采用试塞法,如图4-1-21所示,逐步调整薄片厚度到不能塞入为止,所测间隙大小等于塞入薄片的数值相加。由于塞尺片很薄,使用时要有柔性,用后擦净上油装盒。

图4-1-20 塞尺

图4-1-21 角尺与塞尺结合检测

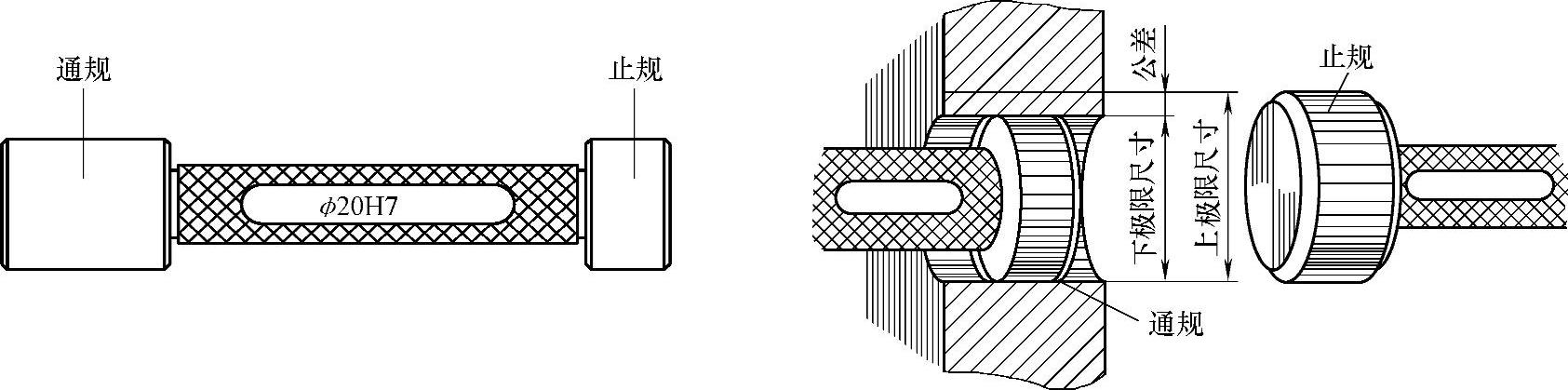

13.塞规

塞规如图4-1-22所示,是检测孔类尺寸是否合格的专用量具,其柄部标有公称尺寸和公差带代号。塞规有两个测量面,较长的一端为通规,按尺寸公差的下极限尺寸制作,较短的一端为止规,按尺寸公差的上极限尺寸制作。检测时若通规通过而止规通不过,此孔为合格,否则为不合格。

图4-1-22 塞规

14.卡规

卡规如图4-1-23所示,是检测轴类尺寸是否合格的专用量具。卡规与塞规一样,柄部标有公称尺寸和公差带代号,有通规和止规之分。检测时若通规通过而止规通不过,此轴径合格,否则为不合格。

图4-1-23 卡规

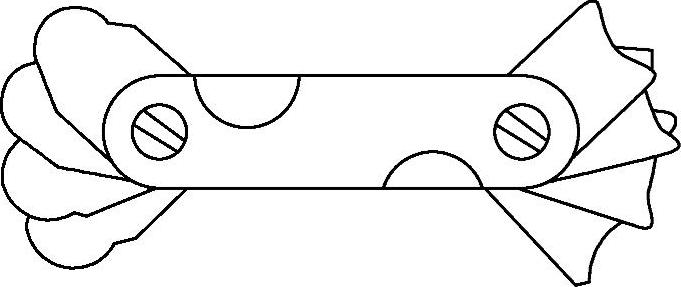

15.半径样板(简称R规)

(1)半径样板 半径样板如图4-1-24所示,是测量内外圆弧尺寸的片状量具。半径样板的规格较多,每把半径样板由多片不同尺寸的内外圆弧片组成,柄部刻有规格范围,每片圆弧刻有数值。

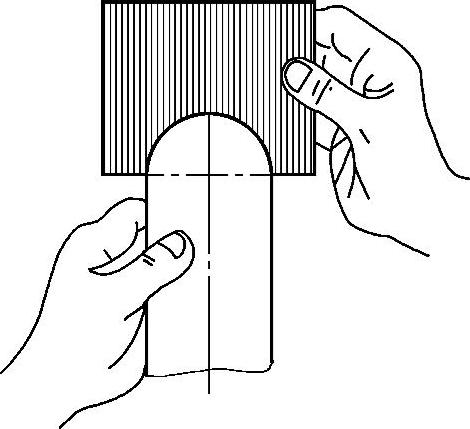

(2)使用方法 依据所测圆弧的尺寸,选择相应大小的半径样板。测量方法如图4-1-25所示,以透光多少分析圆弧的质量情况。测量内圆弧时选择外圆弧样板,反之选择内圆弧样板。

图4-1-24 半径样板

图4-1-25 测量内圆弧

16.百分表

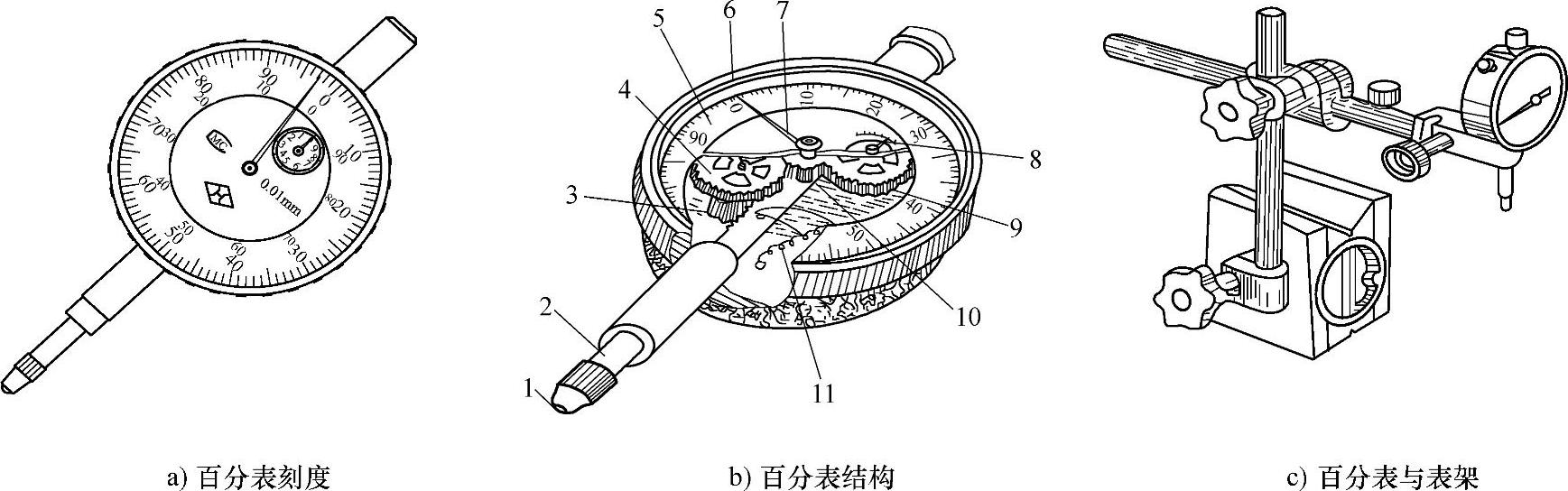

百分表如图4-1-26所示,是一种指示式量仪。

(1)百分表的读数方法 如图4-1-26a、b所示,表盘5等分为100格,长指针7转一圈,量杆2移动1mm,短指针8相应转动1(mm)格。因此,长指针转动1格时的读数为1/100=0.01mm,此为百分表的分度值。

图4-1-26 百分表

1—触头 2—量杆 3—小齿轮 4、9—大齿轮 5—表盘 6—表圈 7—长指针 8—短指针 10—中间齿轮 11—拉簧

(2)百分表的使用方法 首先将百分表安装在专用表架上,如图4-1-26c所示,其次调整表架各连接件位置,使触头1与被测零件表面贴合,并压缩量杆0.3~0.5 mm,使测量时的量杆2有伸缩量。然后转动表圈6,使长指针对准表盘的零位后进行测量读取数值。

17.杠杆百分表

(1)杠杆百分表的读数方法 杠杆百分表如图4-1-27所示。表盘等分为80格,当球面测杆1转动0.8mm(弧长)时,指针4转动1圈。因此,当指针转动1格时的读数为0.8/80=0.01mm,此为杠杆百分表的分度值。

(2)杠杆百分表的使用方法 杠杆百分表安装在表架上,球面测杆1可以上下运动改变方向,当需要改变方向时,只要扳动表壳外的扳手3,通过钢丝2使扇形齿轮8靠在左边或右边即可改变方向。测量时杠杆百分表的测杆轴线与被测零件表面的夹角应尽量小,可减少测量误差。

图4-1-27 杠杆百分表

1—球面测杆 2—钢丝 3—扳手 4—指针 5—小齿轮 6—端面齿轮 7—圆柱齿轮 8—扇形齿轮

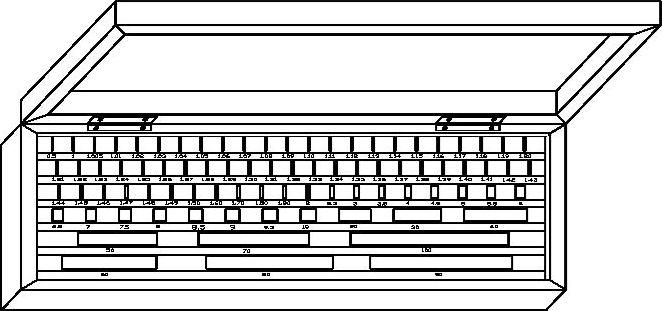

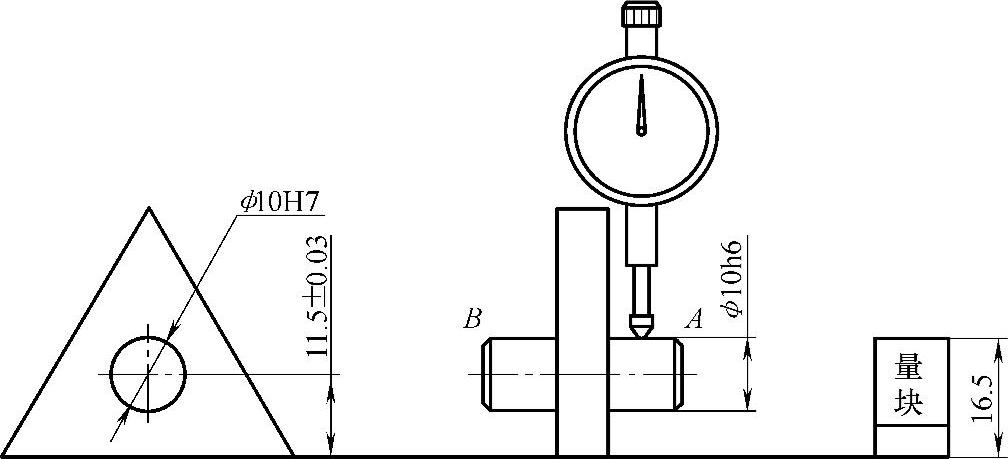

18.量块

量块俗称块规,图4-1-28所示为套装量块。量块可对量具和量仪进行校准,也可用于精密机床调整。量块与其他量具结合可测量精度要求较高的零件。图4-1-29所示为量块与百分表结合的测量方法。

图4-1-28 套装量块

图4-1-29 量块与百分表结合的测量

(1)量块的规格 量块的规格较多,一般做成套装,多块为一套。83块套装量块的尺寸系列见表4-1-1。

表4-1-1 83块套装量块

(2)量块的形状 量块为长方体,有两个平行工作平面,又称测量面。

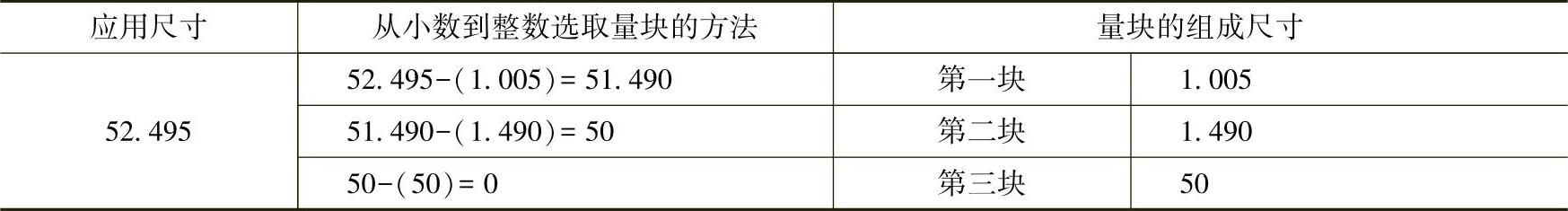

(3)量块的选取方法

1)选取量块组合尺寸时,尽量采用最少的块数,可减少组合尺寸的积累误差。一般83块的套装量块,选取组合尺寸不超过5块。

2)选取第一块量块时应根据组合尺寸的最后一位数字选取,第二块以同样的方法选取,到最后一块取整数。

例如,从83块的套装量块中,选取量块组合尺寸52.495mm的方法见表4-1-2。

表4-1-2 83块量块选取组合尺寸的方法 (单位:mm)

(4)量块的使用

1)量块有很高的黏合性,将量块擦净后在组合尺寸工作面之间逐块相互推合,即能黏合一起。

2)每一量块上都标注尺寸,使用后做好上油防护工作,装盒时注意盒中标注的位置尺寸。

3)一般不允许用量块直接测量零件。

19.正弦规

正弦规如图4-1-30所示,是利用三角函数的正弦关系,与量块、百分表或杠杆百分表结合测量零件角度和锥度的量具。

正弦规的使用方法如下。

1)计算正弦规直角边的调整尺寸。

例如,检测30°圆锥零件,选用中心距L为200mm的正弦规,试求正弦规一端圆柱下垫量块尺寸h为多少,才能使零件上素线两端与平板平行。

由题意知: L=200mm,2α=30°。

根据正弦函数式:h=Lsin2α

h=200×sin30°=200×0.5=100mm

式中的2α是被测零件圆锥角。

图4-1-30 正弦规

1—后挡板 2—侧挡板 3—圆柱 4—工作台

2)在正弦规一端圆柱下垫上组合尺寸100mm的量块。

3)测量方法如图4-1-31所示。用百分表在零件上素线两端测量平行度,若测量数值相等,则锥度正确。图4-1-32所示为用中心距100mm的正弦规测量60°角度和平行度误差。

图4-1-31 测量锥度

1—百分表 2—零件 3—正弦规 4—平板 5—量块组

图4-1-32 测量角度

20.水平仪

水平仪是一种测量小角度的精密量仪。主要用来测量平面对水平面或垂直面的方向偏差,是机械设备安装、调试和检验的常用量仪。

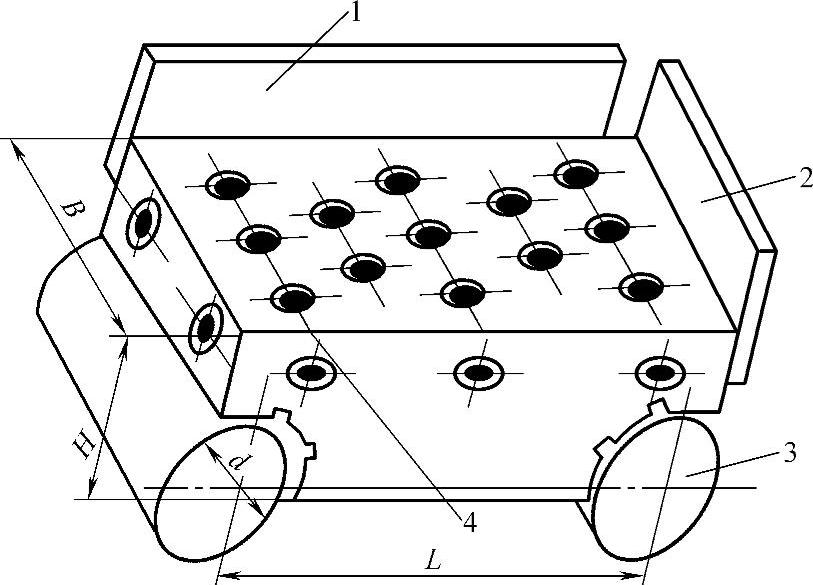

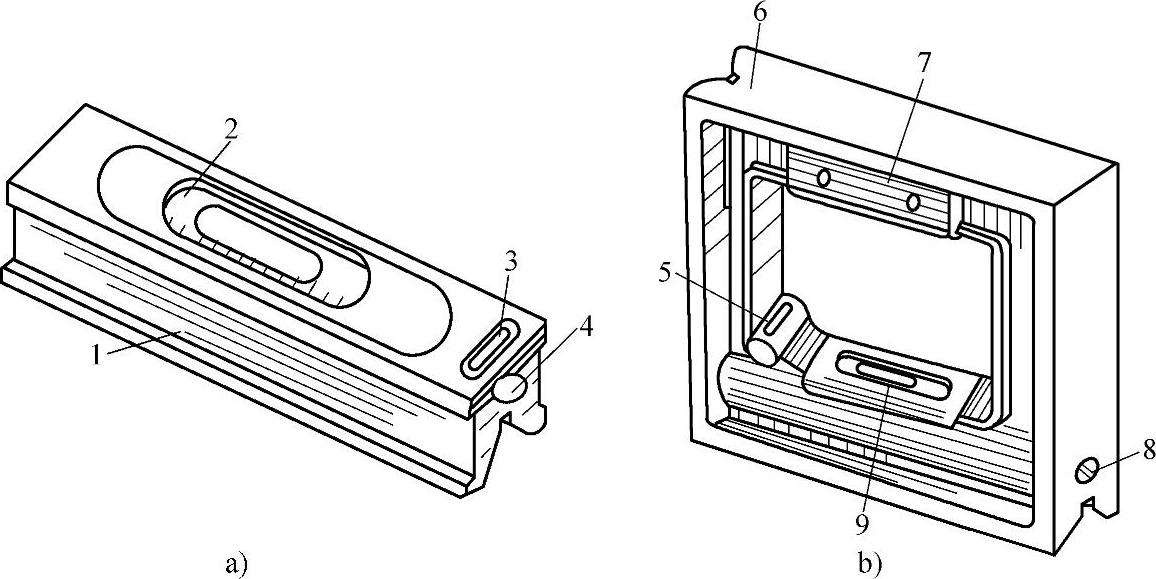

(1)条式和框式水平仪的结构 条式和框式水平仪如图4-1-33所示。框架的测量面上有V形槽,便于圆柱面的测量。

图4-1-33 条式和框式水平仪

1、6—框架 2、9—主水准器 3、5—调整水准器(横水准器) 4、8—零位调整装置 7—隔热装置

(2)框式水平仪的精度与刻线原理 框式水平仪的精度是以气泡偏移一格时,被测平面在1m长度内的高度差表示的。若水平仪气泡偏移一格,平面在1m长度内的高度差为0.02mm,则水平仪的精度是0.02mm/1000mm。

水平仪的刻线原理如图4-1-34所示。假定平板处于水平位置,在平板上放一根长1m的平行平尺,平尺上水平仪的读数为零(为水平状态)。若将平尺一端垫高0.02mm,相当于平尺与平板之间成4″(秒)的夹角。若气泡移动的距离为一格,则水平仪的精度为0.02mm/1000mm。

图4-1-34 水平仪刻线原理

根据水平仪的刻线原理计算出被测平面两端的高度差,计算式为

Δh=nli

式中 Δh——被测平面两端高度差(mm);

n——水准器气泡偏移的格数;

l——被测平面长度(mm);

i——水平仪的精度。

例如,将精度为0.02mm/1000mm的框式水平仪放置在800mm的平行平尺上,若水准器气泡偏移3格,则平尺两端的高度差是多少?

由题意知:i=0.02mm/1000mm l=800mm n=3(格)

根据公式:Δh=nli=3×800mm×0.02mm/1000mm=0.048mm

得平尺两端的高度差为0.048mm。

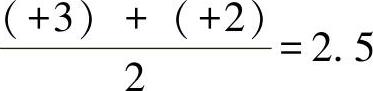

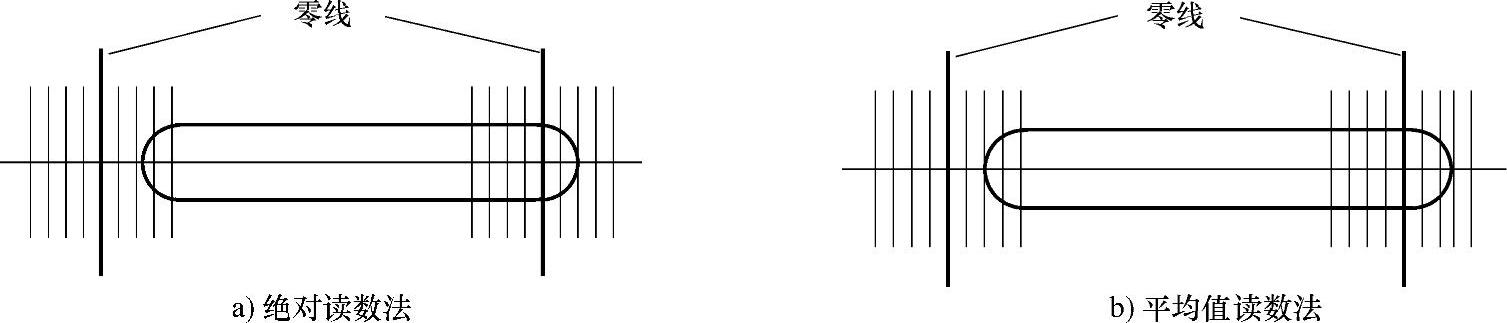

(3)水平仪的读数方法

1)绝对读数法。水准器气泡在中间位置时读作0。以零线作为基准,气泡向任意一端偏离零线的格数,就是实际偏离的格数。通常都把偏离起端向上的格数作为“+”,把偏离起端向下的格数作为“-”。在实测中,习惯上都是从左到右进行测量,把气泡向右移动作为“+”,向左移动作为“-”。如图4-1-35a所示为+2格。

2)平均值读数法。当水准器的气泡静止时,读出气泡两端各自的偏离零线的格数,然后将两边的格数相加除以2,取其平均值作为读数。如图4-1-35b所示气泡右端偏离零线为“+3”格,左端偏离零线为“+2”格,其平均值为 格,平均值读数为+2.5格,即右端比左端高2.5格。平均值读数方法不受环境温度影响,读数值正确,精度高。

格,平均值读数为+2.5格,即右端比左端高2.5格。平均值读数方法不受环境温度影响,读数值正确,精度高。

图4-1-35 水平仪的读数法

21.工业显微镜

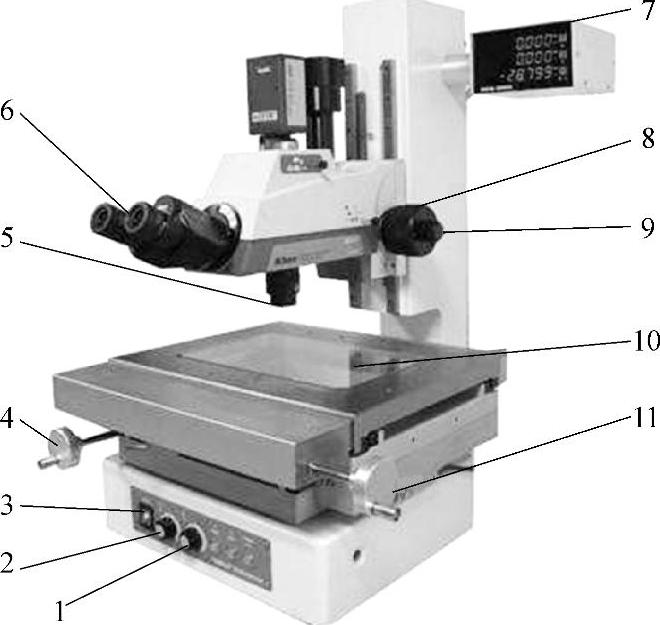

工业显微镜的结构如图4-1-36所示,主要由精密十字移动工作台和观测显微镜组成。通过坐标显示窗,能方便地观察X、Y轴坐标值。

(1)工业显微镜的特点 工业显微镜具有操作简单,检测精度高及测量范围广的特点。

1)检测精度。工业显微镜的分辨力可达0.0001mm。

2)测量范围。主要用来测量平面尺寸,如长度、槽宽、孔径、孔距尺寸及角度等。若使用特制的目镜组,可检测螺纹、齿轮的轮廓形状等。

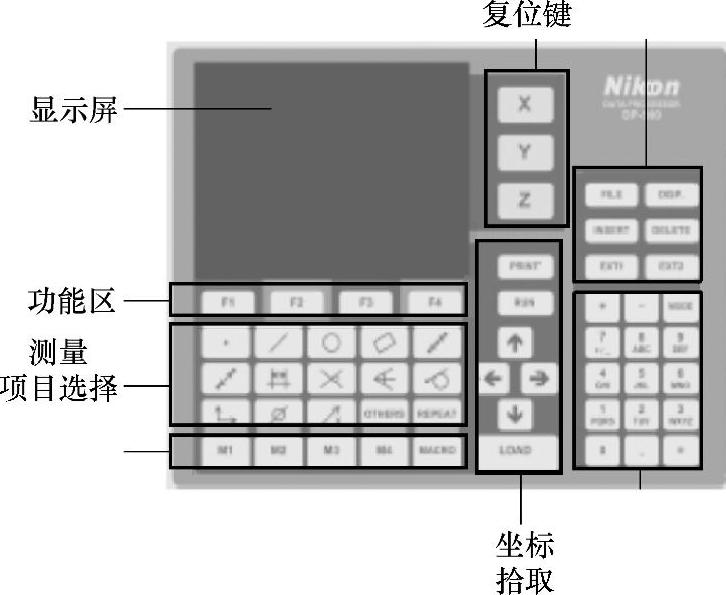

(2)工业显微镜的使用 工业显微镜的使用应结合测量仪,测量仪如图4-1-37所示。使用中显微镜负责寻找测量点,而测量仪的功能是点的拾取和尺寸计算。

图4-1-36 工业显微镜

1—背光亮度调节 2—正光亮度调节 3—电源开关 4—Y轴丝杠调整 5—物镜 6—目镜 7—坐标显示 8—焦距粗调整 9—焦距精调整 10—载物台 11—X轴丝杠调整

图4-1-37 测量仪

(3)工业显微镜的操作

1)通电源或用反光镜的反射灯光、工作台下方透射灯光。

2)将工件擦拭干净,置于干净的平行载物台上,柔性转动测量台刻度盘,调节X、Y轴手轮至被测边缘线与目镜的分化线对齐。

3)在测量仪上拾取该点,此时显示屏显示该点的X、Y轴坐标。

4)通过对点、直线和圆的3种基本图形识别,对对象进行各种测量,并对多个测量点的坐标数据处理,可以识别基本图形。另外,还可以输入数据,通过多种方法计算出距离、中点、中线、交点和正切等数据。

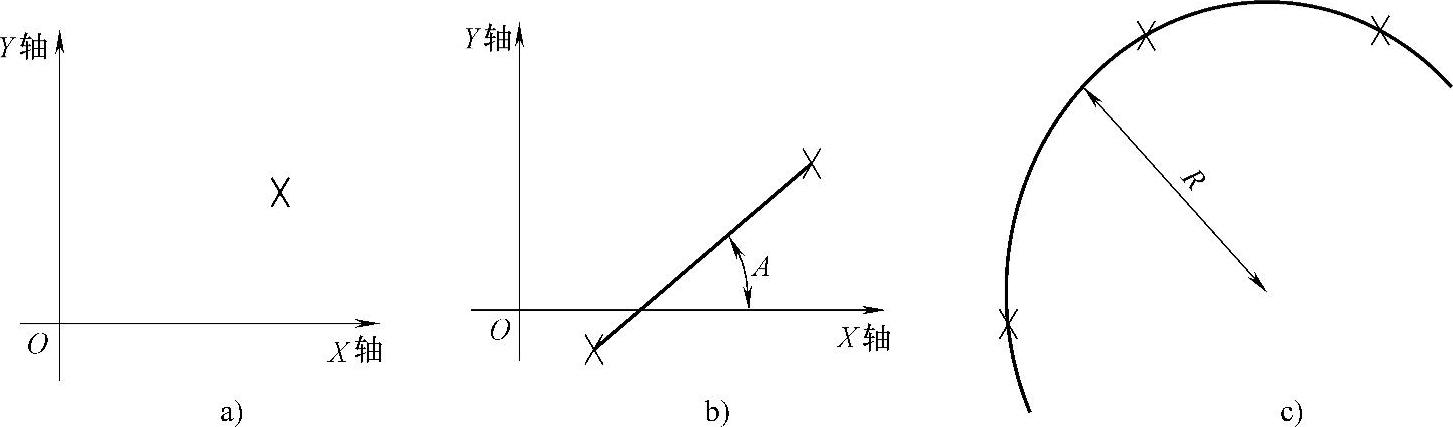

如图4-1-38a所示,通过对1个点进行坐标测量得到点的数据,以X、Y轴坐标值的形式记录。

如图4-1-38b所示,通过对2个点进行坐标测量得到直线的数据,以直线与X轴的夹角角度形式记录。

如图4-1-38c所示,通过对3个点进行坐标测量得到圆的数据,以圆心的X、Y坐标值和半径(直径)的形式记录。

5)可以根据测量的需要,以任意的点为原点、任意的直线为X轴来设定坐标系。这种坐标系称为工件坐标系,如图4-1-39所示。利用工件坐标系的建立,产品只要放置在载物台上,可以一次性完成所有的平面范围内的尺寸测量。

6)完成测量操作,做好清洁维护工作,注意切断电源。

(4)工业显微镜的保养 做好日常维护保养,保持目镜、显示屏和载物台的整洁;每年对平台读数手轮、测量台刻度盘加油一次;需防止X、Y坐标轴手柄的冲撞及载物台面的硬物划伤。

图4-1-38 坐标

有关机电知识与技能应用简明指南的文章

要保持量具的精度和其工作的可靠性,除了在使用中要按照合理的使用方法进行操作以外,还必须做好量具的维护和保养工作。用精密量具如游标卡尺、千分尺和指示表等去测量锻铸件毛坯,或带有研磨剂的表面是错误的,这样易使测量面很快磨损而失去精度。尤其是游标卡尺等,应平放在专用盒子里,以免使尺身变形。例如,拿游标卡尺划线,拿百分表当锤子,拿金属直尺当螺钉旋具,以及用金属直尺清理切屑等都是错误的。......

2023-06-23

针对桥梁结构进行预测性维护,即搭建桥梁结构健康监测平台,可以视为一种基于物联网的集成决策支持系统,通过利用现场的、无损的、实时的方式采集桥梁结构与环境信息,分析结构反应的各种特征,获取结构因素、环境因素、损伤或退化而造成的改变,进而对桥梁的健康状况进行评估,对其使用寿命进行预测。①在桥梁关键位置安装监测元件,搭建物联网监测系统,实现数据的采集、传输、处理,并可以长期进行远程实时监测。......

2023-06-28

9.5.4数控系统长期不使用时的维护及保养数控机床长时间不用时应将机床按规定封存起来,应将数控系统的内部及外部清洁干净,套上防护罩,切断电源。......

2023-06-22

7)变频器控制系统的各连接线及外围电气元器件是否有松动等异常现象。为防止通用变频器的微处理器因温度过低而不能正常工作,应采取设置空间加热器等必要措施。定期检查定期检查时要切断电源,停止变频器运行,并卸下变频器的外盖。冷却风扇系统及通风道部分应仔细清扫,保持变频器内部的清洁及风道的畅通。......

2023-06-29

矫正牙盘的过程中,最好在其固定在曲柄上的状态下进行。用手旋转曲柄的同时,从正上方查看,使用前变速器作为参考检查牙盘是否已经完全矫正。敲击过程中,先用较小的力,之后逐步加大到足以使牙盘弯曲的合适力度。如果需要撬动牙盘齿或者尝试拉直过度扭曲的牙盘,可以用活扳手。......

2023-08-30

液晶屏占整机价格的比重约为1/3,且平时在使用中最容易损坏。清洁显示屏要定时进行,过于频繁擦洗也是不对的,同样会对显示屏造成一些不良影响。......

2023-11-18

细料通过底部的筛板出料,由集粉袋收集,粗料则留在机器内重复粉碎,直至通过筛板排出。粉碎成品细度的大小可通过更换不同孔径的筛板获得。选择合适的筛板并安装,安装集粉袋。待机器完全停止转动后,清理集粉袋,清洁机器。练一练SF-130型锤击式粉碎机的维护与保养1.定期检查轴承,更换高速黄油,以保证机器正常运转。更换锤头时应整套更换,不能只更换其中几只锤头。表1-2SF-130型锤击式粉碎机的常见故障及排除方法......

2024-01-21

外圆磨床的维护保养M1432A万能外圆磨床润滑的要求如下:①床身油池每半年左右更换一次液压油。外圆磨床的维护保养操作步骤及质量检测见表4.2。表4.2外圆磨床的维护保养操作步骤及质量检测续表外圆磨床维护保养时,应注意以下事项:①正确使用磨床,熟悉磨床各部件的操作方法和步骤。......

2023-06-27

相关推荐