4)编制润滑工作所需的各种基础管理资料,如各种型号设备的润滑卡片、油箱储油量定额、润滑油消耗定额、设备换油周期、油品代用的技术资料等,以指导操作人员做好设备润滑工作。5)按润滑“五定”要求(后详述),搞好在用设备的润滑工作。1)润滑“五定” 是指:①定点,确定每台设备的润滑部位和润滑点,保持其清洁与完整无损,实施定点给油。2)贯彻执行设备润滑“五定”与“三过滤”规定。......

2023-06-21

(1)设备用油现状 美国机械工程学会在《依靠摩擦润滑节能策略》一书中提出:美国每年从润滑方面获得的经济效益达600亿美元,英国每年从润滑成果推广应用中获得5亿英镑。其中70%~85%的液压元件失效,是由于油品污染引起的;瑞典SKF公司研究表明:将润滑脂中的微粒控制在2~5μm以内,轴承的使用寿命将延长10~50倍。

目前我国每1000美元GDP消耗一次性能源折标煤为日本的3.6倍,润滑油消耗量为日本的3.79倍。搞好润滑管理工作,我国每年可节约500亿元人民币。

尽管润滑油的支出仅是设备维修费用的3%。但实践证明:设备使用寿命很大程度取决于润滑条件。其中80%的零件损坏是由于异常磨损引起的;60%的设备故障由于不良润滑引起;54%的轴承失效是由于不良润滑引起的。

(2)发展趋势 多年来润滑技术取得很大进展,高效、节能、环保是今后润滑研究的发展方向,也是金属磨损表面技术的重要发展方向。随着经济发展,许多高性能润滑油品逐渐进入市场,为润滑技术发展带来很好的条件,共同认识到高性能润滑油品将为高校带来更大的效益。

1)薄膜润滑。随着制造技术的发展,流体润滑设计膜厚正在不断减小以满足设备高性能运行的要求。当滑动表面间的润滑膜厚达到纳米级或接近分子尺度时,在弹性流体润滑和边界润滑之间会出现一种新的润滑状态——薄膜润滑。薄膜润滑的一个特性是时间效应。在静态的接触区内的润滑膜厚度随时间基本不变。在高速情况下,膜厚度随时间增加而略有降低;在低速情况下,膜厚度随时间增加而不断增加。

2)高温固体润滑。高温固体润滑主要体现在两个方面:高温固体润滑剂和高温自润滑材料,同时确保设备在高温情况下安全、可靠运行。常用的高温固体润滑剂主要有金属和一些氧化物、氟化物、无机含氧酸盐,如钼酸盐、钨酸盐等;另外,还有一些硫化物,如Pbs、CrxSy也可作为高温固体润滑剂。

3)绿色润滑油。绿色润滑油是指润滑油不但能满足设备工况要求,而且其油及其耗损产物对生态环境不会造成危害。绿色润滑油研究工作主要集中在基础油和添加剂上。就摩擦技术而言,绿色润滑油及其添加剂,必须满足油品的性能规格要求;而从环境保护的角度出发,它们必须具有生物可降解性和较小的生态毒性累积性。

4)纳米润滑材料。纳米材料具有表面积大、高扩散性、易烧结性、熔点降低、硬度增大等特点,将纳米材料应用于润滑体系中,不但可以在摩擦表面形成一层易剪切的薄膜、降低摩擦因数,而且可以对摩擦金属表面进行一定程度的填补和修复。

(3)润滑材料的选用

1)润滑材料的分类:①按润滑材料形态可分为液体、气体、半固体和固体四种。②润滑油是设备润滑应用得最广泛的润滑剂。以石油产品精炼制品为主,有馏分油、残渣油和调和油,还有以合成方法生产的合成烃润滑油。③润滑脂又叫黄油或干油,是用稠化剂稠化液体润滑剂制成的半固体产品。润滑脂黏附性好、防锈能力强、密封性能好,特别适用于滚动轴承的润滑。

2)润滑油的性能指标:①黏度,表示润滑油的黏稠程度的指标。它是决定油膜厚度的主要因素,也是选用润滑油的主要依据。黏度的表示方法有动力黏度、运动黏度、恩氏黏度和雷氏黏度,目前我国与国际标准化组织均采用运动黏度。油品的黏度随温度的升降而变化的性能叫作油品的黏温特性,用黏度指数(Ⅵ)表示。油品的黏度指数越大,说明在温度变化时其黏度变化越小,如液压油、内燃机油、齿轮油等润滑油都要求有较大的黏度指数。②闪点,是润滑油的安全指标。即在规定条件下将油品加热,蒸发出的油蒸气与空气混合达到一定含量时与明火接触产生闪火时油的最低温度叫作油的闪点。闪点的测定方法有开口杯法和闭口杯法。闪点的高低表示油品含轻质馏分油的多少,是油品生产、贮存、运输和使用的重要指标之一。高温下工作的机械设备,如空气压缩机、内燃机、气锤等要求润滑油具有较高的闪点。一般闪点应高于工作温度20~30℃。③倾点,是表示润滑油低温流动性的指标,指在规定的试验条件下,将油品冷却到失去流动性时的最高温度叫作油的凝点;换言之,称被冷却的油品能流动时的最低温度为油的冰点。在低温下工作的机械、寒冷地区室外冬季作业的工程机械和行驶的车辆应选用具有低倾点的润滑油,一般润滑油的倾点要低于最低工作温度15~30℃。润滑油的倾点也影响内燃机的低温起动性能、磨损和燃料消耗。④水分,是指油中水含量的多少,以所含水分占油的百分比表示。水分会加速润滑油的氧化和促进低分子有机酸对金属的腐蚀作用,会破坏润滑油膜的完整性和改变润滑油的性能。⑤中和值、酸值和碱值,酸值是以中和1g油品中所含有机酸需要的KOH的质量,用mgKOH/g表示。碱值是以中和1g油品中碱性组分所需要的酸量,以与酸等当量的KOH的质量表示。中和值是石油产品酸值和碱值的习惯统称。酸值对于新油是反映油品精制程度的指标。贮存和使用中的润滑油酸值增高,表示润滑油的氧化变质。酸值过高的润滑油会腐蚀机件,应立即换油。⑥水溶性酸或碱,石油产品和润滑油中存在的水溶性无机酸、低分子有机酸或碱性物质称水溶性酸或碱。水溶性酸或碱表示润滑油的精制程度,贮存、运输中形成的污染或氧化也会引起水溶性酸或碱的含量变化。⑦机械杂质和不溶物,润滑油中所含的固体物质统称机械杂质或不溶物。润滑油在加工、贮存和使用中混入灰尘、泥土和铁屑及磨损生成的磨粒都会造成油品的杂质含量增加。杂质是润滑油中的有害物质,会加剧机件磨损,并堵塞油路。⑧氧化安定性,是测试润滑油抵抗氧化作用的能力大小的指标。氧化安定性好坏决定油品的使用寿命。如精密机床润滑、液压设备用油、汽轮机和内燃机等设备用油均要求氧化安定性要好。⑨炭和老化特性,残炭表示油品的精制程度。以残炭值表示润滑油的老化特性,残炭含量高,会加速机件磨损及堵塞油路。如空气压缩机、内燃机等设备使用的润滑油,残炭指标应低。⑩抗乳化性,是反映润滑油与水的分离能力大小的指标,单位为min;如蒸汽轮机和水轮机用润滑油要求抗乳化性要好。

3)润滑脂的性能指标:①锥入度,是润滑脂稠度或软硬度的指标。锥入度表示润滑脂的流动性和塑性强度,重负荷摩擦副应选择锥入度较小的润滑脂。②滴点,是润滑脂耐热性能的重要指标,也是润滑脂受热溶化开始滴落的最低温度。滴点是选择润滑脂使用条件的依据。混合润滑脂影响润滑脂性能,因此应避免混合使用。产生的影响如性质上的下降变化;润滑脂变软,使机械安定性会下降;新、废润滑脂混合,会造成新润滑脂的性能下降。

4)润滑材料的使用要求:①要具有良好的减摩性能,即改变摩擦因数、降低摩擦阻力、减小机件磨损;②要具有适宜的流动性,能在摩擦副运动部件之间形成润滑油膜;③具有一定的油性,且有一定油膜强度;④具有良好化学稳定性,使用中不易氧化变质;⑤具有良好消泡沫性和抗乳化性;⑥具有良好防锈、防腐性、不腐蚀金属机件,不会造成橡胶密封件的老化和变形;⑦具有一定密封性能,能阻挡杂质进入摩擦部位;⑧具有低挥发性,能较长时间保持稳定的黏度。

5)润滑材料的选用技术。正确选用润滑材料是搞好设备润滑的关键。润滑材料的选用要根据摩擦副的运动速度、承载负荷、工作温度及环境、摩擦副表面硬度及间隙、润滑方式和润滑装置等条件合理选择。要牢固掌握各种润滑材料的规格、等级、性能和适用范围。

每台设备说明书对设备润滑用油或用脂都做了技术规定,必须参照执行。

①运动速度。一般情况下可选用低黏度的润滑油来保证油膜的存在。但在低速运转时,靠油的黏度承载负荷,应选用黏度较高的润滑油;往复运动和间歇运动时速度变化较大,不利于形成油膜,也应该用黏度较高的润滑油。

②承载负荷。一般负荷越大选用油的黏度应越高;低速重负荷应考虑油品的允许承载能力,边界润滑和重负荷摩擦副应选用极压性好的油液。

③工作温度及环境。①温度变化范围大时,应选用黏度高的油品;高温条件下工作应选用黏度和闪点高、灰分低及残炭低的油品;低温条件下工作应选用黏度低、水分少、凝固点低的耐低温油。②潮湿环境及有气雾的环境应选用抗乳化性强、防锈性好的油品;尘屑飞扬的环境应注意防尘密封,并采用有效的过滤装置;有腐蚀性气体的环境应改善通风系统,并选用抗腐蚀性好的油品。

④摩擦副的表面硬度及间隙。当表面硬度高、精度高、间隙小时,应选用黏度低的油品;反之,则选用黏度较高的油品。同时摩擦副的位置,对垂直导轨、丝杠、外露齿轮、链条、钢丝绳等,因润滑油容易流失,应选用黏度较高的油品。

⑤润滑方式。循环润滑因供油量大,要求散热快,应选黏度较低的油品;人工间歇加油应选用黏度较高的油品;用油线、油芯、油毡及滴油杯等润滑时,应选用有抗氧化添加剂的油品。

⑥润滑装置。耗损性人工注油的油孔、油嘴、油杯应选用黏度适宜的润滑油;利用油线、油毡吸油的润滑部位,应选用黏度较小的润滑油;稀油循环润滑系统应选用黏度较小,氧化稳定性好的润滑油;集中油脂润滑系统应选用锥入度较大的润滑脂。

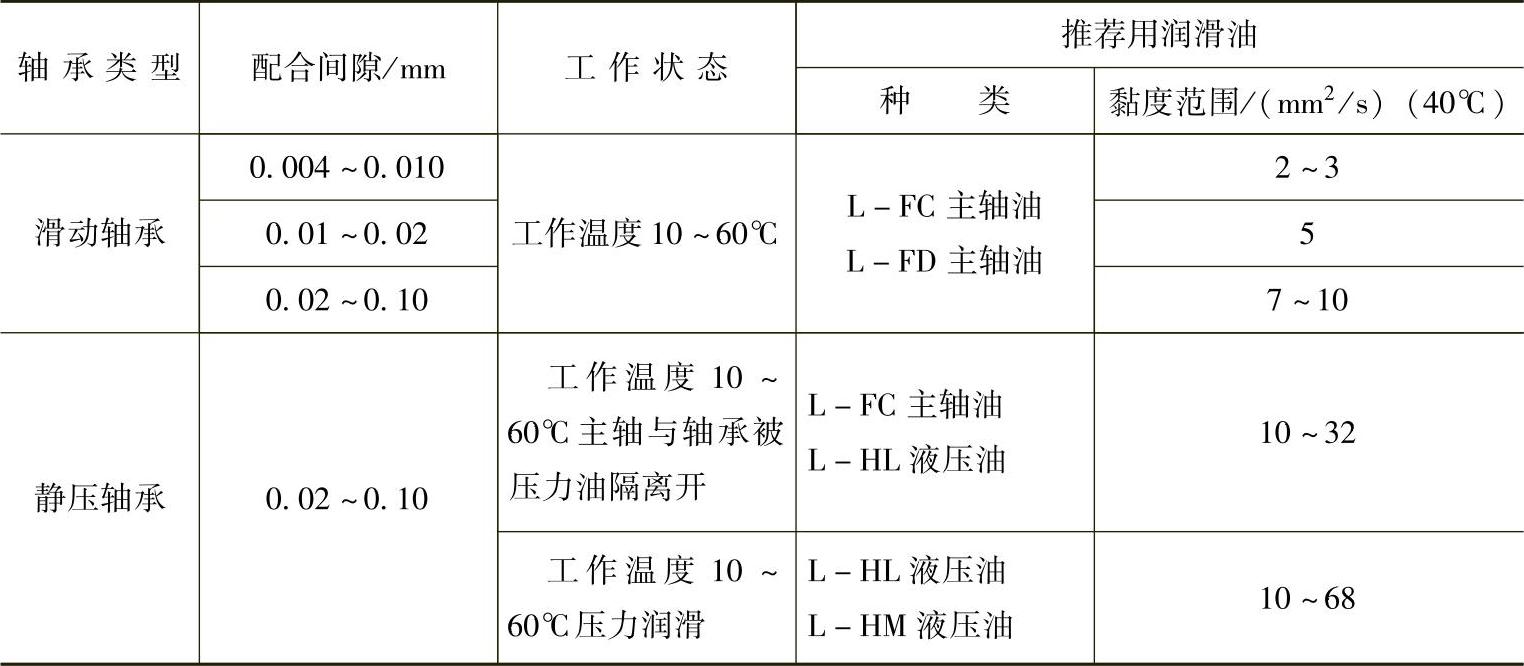

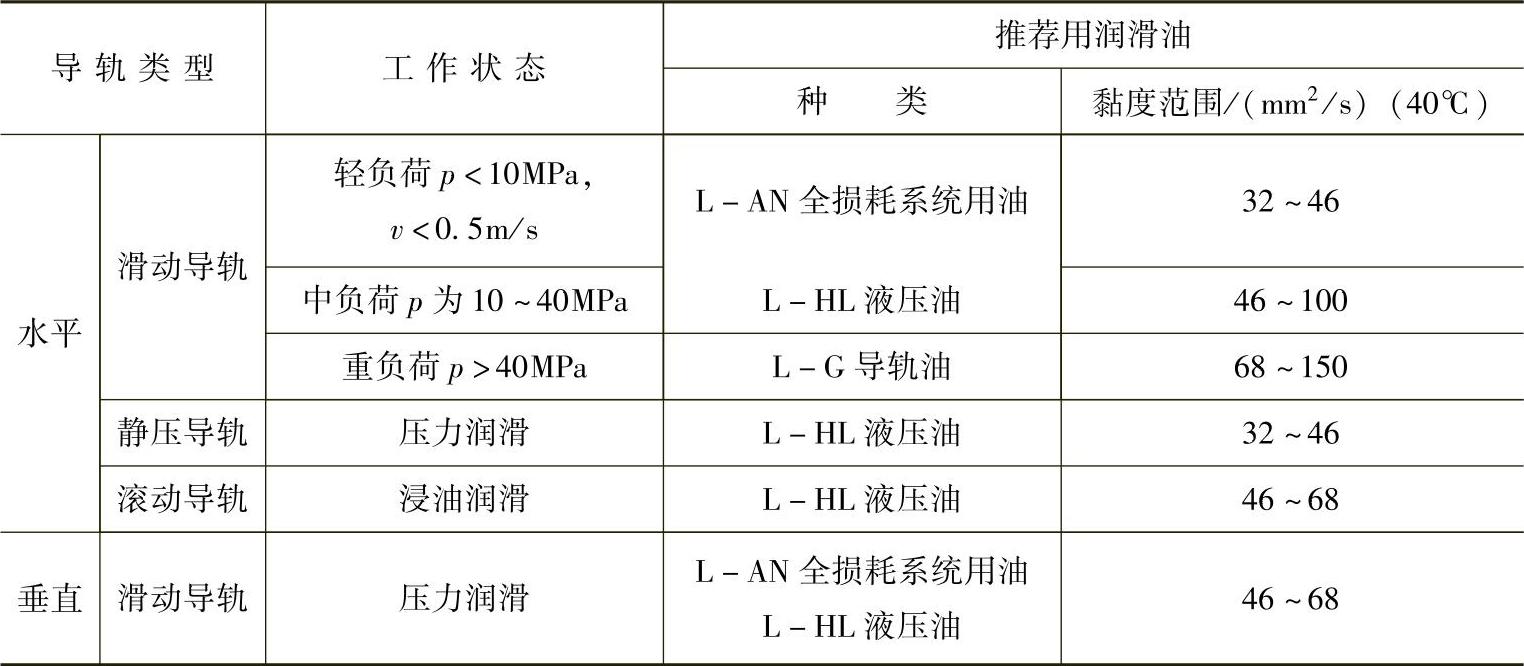

机床主轴轴承润滑油选用见表3-19;导轨润滑油选用见表3-20;齿轮传动的润滑油选用见表3-21。

表3-19 机床主轴轴承的润滑油选用

表3-20 导轨的润滑油选用

表3-21 齿轮传动的润滑油选用

6)液压用油的选用。

①液压系统对工作液的技术要求:液压系统使用的工作液既是传递动力的介质,又是液压元件的润滑剂。通常选用精制矿物油、合成油配制的各类液压油,也可以使用其他石油产品、合成液或水基乳化液等。

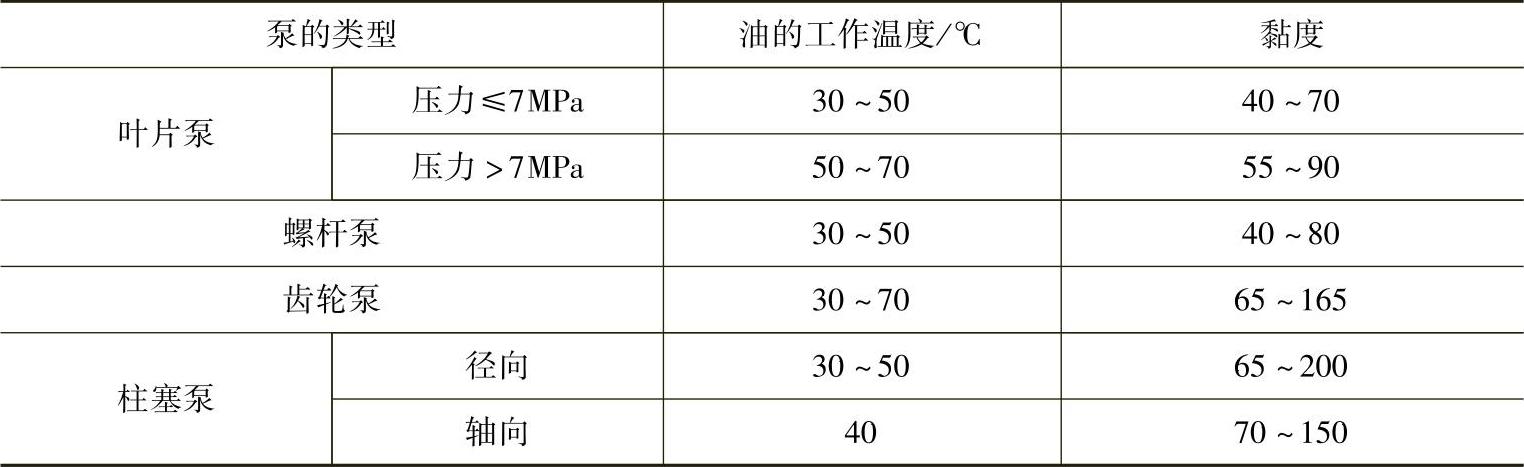

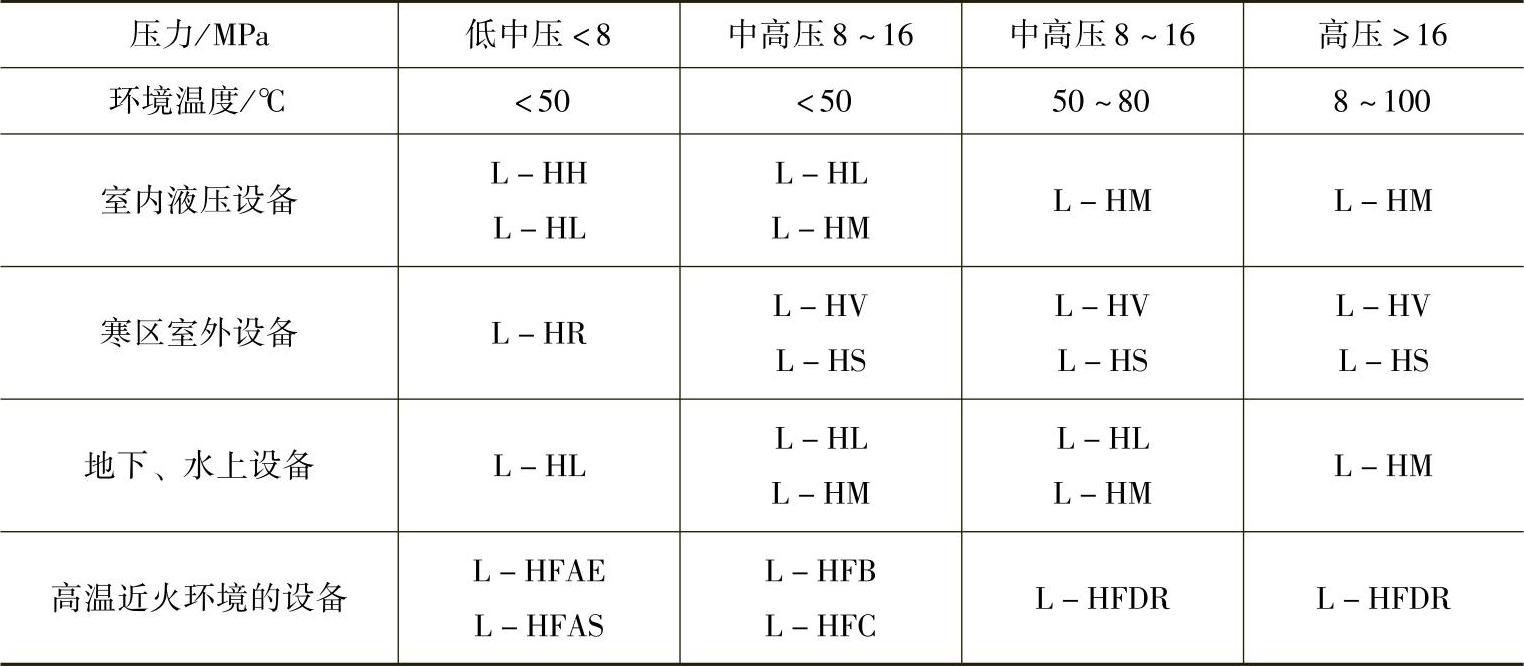

②液压油的选用:液压系统用油主要取决于液压泵的结构、工作温度、工作压力和环境等条件。一般液压系统用油黏度为10~150mm2/s(40℃)。按泵的类型推荐使用的液压油黏度范围见表3-22。根据工作环境与工作压力选择液压油见表3-23。

表3-22 使用的液压油黏度范围[单位:mm2/s(40℃)]

表3-23 根据工作环境与工作压力选择液压油

③液压系统用油的净化:液压油的洁净度对液压系统的性能影响很大,油中的机械杂质会堵塞阀孔和油路,引起系统动作失灵;还会造成液压泵轴承、柱塞、叶片、齿轮的擦伤。因此,性能良好的液压系统都装有不同类型的过滤器,对油液实施净化,以保护液压系统工作正常。

有关高校工程实验实训设备与安全管理的文章

4)编制润滑工作所需的各种基础管理资料,如各种型号设备的润滑卡片、油箱储油量定额、润滑油消耗定额、设备换油周期、油品代用的技术资料等,以指导操作人员做好设备润滑工作。5)按润滑“五定”要求(后详述),搞好在用设备的润滑工作。1)润滑“五定” 是指:①定点,确定每台设备的润滑部位和润滑点,保持其清洁与完整无损,实施定点给油。2)贯彻执行设备润滑“五定”与“三过滤”规定。......

2023-06-21

润滑装置改进 由于高校实验室部分设备使用时间较长,为了保证润滑效果,需要对润滑装置进行改进。用性能优良的润滑装置替代原有润滑装置。②润滑系统加装状态监测显示,实现润滑装置和系统的欠压报警、超压报警或超温报警等。设备治漏技术 设备漏油是润滑和液压系统常见的缺陷。密封是防止润滑材料泄漏和防止有害物质进入摩擦部位、污染润滑材料的重要措施。......

2023-06-21

润滑油生产厂单一使用炼厂直接生产的润滑油基础油已经不能满足设备需要,也无法达到润滑油产品标准要求,这就需要引入油品搅拌调合技术,来解决这一问题。油品调合是分子扩散、涡流扩散、主体对流扩散三种扩散的共同作用。在物料充分混合的过程中,三种扩散机理各自在不同尺度上起作用。......

2023-06-30

由于连续可变气门升程机构设置了单独的机油滤清器,因此在发动机保养时,不但要更换机油和机油滤清器,每行驶2万km还需要拆洗可变气门升程调整装置的机油滤清器,以防止其堵塞。可以先检查润滑系统的工作油压,如果机油压力正常,再拆卸油底壳,清洗集滤器的滤网;如果机油压力不正常,可酌情检查气门挺杆以及气缸盖的结合面的磨损情况。......

2023-08-30

进入异构化反应器的原料,其硫含量应低于10μg/g,氮含量应低于2μg/g,故在异构脱蜡装置之前,常建有原料油加氢处理装置,采用异构脱蜡技术生产润滑油基础油的工艺流程见图5-8。由于加氢处理的生成油经异构脱蜡后,其黏度指数损失比催化脱蜡及溶剂脱蜡小,故其加氢处理深度可低于一般采用催化脱蜡或溶剂脱蜡生产润滑油的加氢处理过程。......

2023-06-30

当信号设备出现故障,后果往往是大面积的列车晚点,严重的故障甚至造成地铁安全性事故。目前各城市的地铁运营公司主要通过设备日常性维修来保证信号设备的稳定性,减少设备出现故障。故障预测系统模型采用BP神经网络来建立,BP神经网络在数据预测方面有其先天优势,可以无限逼近事物的未来趋势。通过实践应用验证了本地铁信号设备故障预测系统的正确性和可用性。......

2023-06-28

通过机器学习算法对这些数据进行挖掘进而告警预测,可以对银行故障进行主动告警排查,最大限度保证银行业务的正常运作。图6-12银行故障告警系统架构图6-13机器学习模拟生成流程示意图该系统中数据的特性:数据量很大,属性之间可以近乎满足独立性并且数据有一定的缺失,选择朴素贝叶斯、支持向量机和EM的组合算法作为该系统的机器学习算法。......

2023-06-28

新润滑油的质量鉴别1)看,看油品的外观是否清澈透明。凡是流动时有异色、沉淀物均属劣质或变质润滑油。凡是对嗅觉刺激大且有异味的润滑油均为变质或劣质润滑油。使用中润滑油的质量鉴别 润滑油变质后会呈深黑色,且无黏稠感,发涩或有异味,滴在白试纸上呈深褐色。若不及时更换会加速零部件的磨损,并影响使用寿命,甚至发生安全事故。3)机械杂质鉴别法:抽出油标尺,与水平面成一定角度。......

2023-06-21

相关推荐