苏联110kV输电等级真空断路器产品同样采用配有均压电容的多断口结构,其额定电流为1000A,额定短路开断电流为20kA。同一时期,日本在单断口72.5kV及以上电压等级真空断路器技术的发展及商业化方面处于世界领先水平。图1-2 72kV/84kV-31.5kA真空灭弧室采用干燥空气作为外绝缘介质的罐式真空断路器自20世纪60年代以来日本、欧洲等国外输电等级真空断路器产品发展见表1-1。表1-1 国外输电等级真空断路器产品发展(续)......

2023-06-21

与同电压等级SF6断路器产品相比较,输电等级真空断路器具有明显的优点,但也存在一些不足。

其主要优点如下:

1)环境友好。无温室效应气体,真空断路器达到寿命期限后无须特殊处理,发生爆炸性失效后不会产生环境污染问题。

2)可维护性好。真空灭弧室寿命期间免维护,分合闸操作功小,能够降低操作机构的维护性要求。

3)开断性能好。开断后介质强度恢复快,燃弧时间短(即短燃弧时间通常在一个电流半波内),开断后发生延时击穿时仍具备故障电流开断能力,重击穿或复燃不会对灭弧室内部部件产生破坏。

4)环境影响小。灭弧室电气性能不受低温环境影响。

5)电寿命长。具有较高故障电流开断次数的电寿命(即使开断电流为短路电流)。

其主要缺点如下:

1)价格较高。相同电压等级产品价格偏高,126kV以上电压等级还需使用多灭弧室串联技术。

2)额定电流等级偏低。由于真空灭弧室导热困难,额定电流提升十分困难。

3)灭弧室断口绝缘水平对开断历史比较敏感,且具有相对较高的分散性。

4)运行期间难以获知灭弧室真空度。

5)开断容性负载或者小电感电流(电容器组、并联电抗器投切)需要特殊设计的断路器或者辅助设备。

真空电弧理论和技术不断深入的研究和发展为真空断路器向输电等级发展提供了有利的支撑和良好基础,但其仍然面临诸多挑战,其中一些难题仍需进一步研究和解决。例如,如何提高真空灭弧室长真空间隙的绝缘击穿水平、在环境友好前提下如何解决灭弧室外绝缘问题、如何在大开距条件下有效控制电弧并提高开断能力、如何控制真空灭弧室的温升以进一步提高额定电流水平等。另外,输电等级真空断路器由于开距较大,操动机构的开断和关合速度对特性影响很大,也需要专门进行研究。

1.真空断路器绝缘击穿水平提升技术

真空断路器的电气绝缘大体可分以下四种情况,即真空灭弧室主触头间隙的绝缘;真空灭弧室主触头与屏蔽罩间的绝缘;真空灭弧室外绝缘;断路器相间绝缘和相对地绝缘。其中,主触头间隙绝缘以及主触头与屏蔽罩间的绝缘为灭弧室内部绝缘,其余为外部绝缘。真空断路器向输电等级的发展所面临的绝缘技术方面的挑战在于,特定触头材料下真空灭弧室内部主触头间隙以及其他真空间隙的绝缘性能随触头间隙的增大呈饱和趋势。

真空灭弧室的内部绝缘与真空间隙的击穿机理,以及灭弧室外壳绝缘介质的真空闪络形成机理密切相关,即灭弧室触头材料、结构、表面状况、触头间隙、密封技术以及焊接质量等皆会对灭弧室内绝缘耐压特性产生影响。一方面,与SF6灭弧室主触头间隙的绝缘击穿机理不同,真空中主触头间隙的击穿具有面积效应。Kamikawaji等人关于CuCr触头材料真空击穿特性的研究结果表明,触头表面微凸起以及微粒是影响灭弧室主触头间隙击穿的主要影响因素。因此,可以通过合理地设计触头外形,对灭弧室进行电流和电压老练或脉冲老练等工艺分别对触头几何增强系数βg和触头表面微观场致增强系数βm进行改善,以有效提高灭弧室内部绝缘耐压水平。另一方面,选择合理的触头材料以及屏蔽罩材料亦能有效提高真空灭弧室的绝缘耐压水平。Slade的研究结果表明,在Cu75Cr25触头材料中掺Ta元素能够提升触头耐压强度,另外掺Ti、Tr及Al等金属元素能够有效改善该触头材料的电流开断性能。此外,还需对灭弧室内部屏蔽罩的布置进行合理的优化设计,减小电场应力集中点以及宏观场致增强系数βg,使得电场分布更趋均匀。

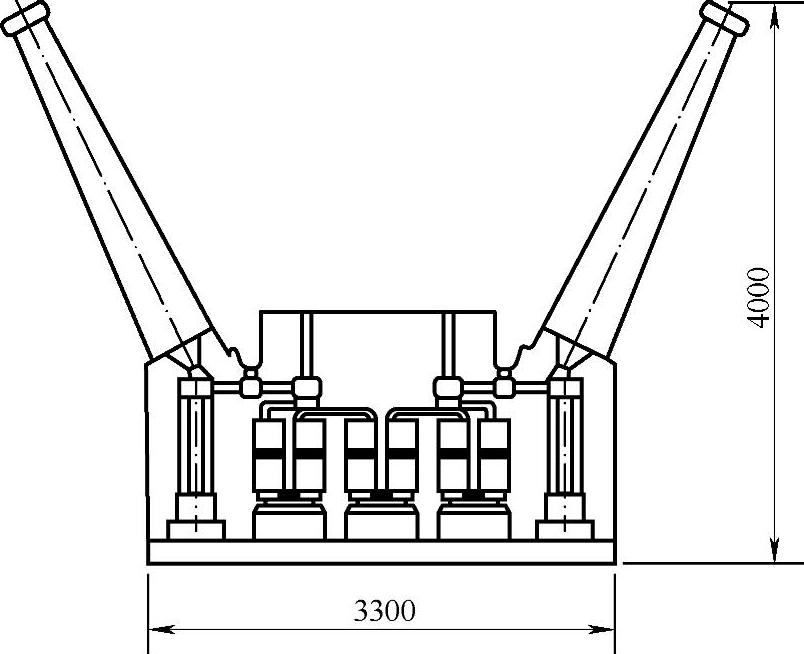

合理设置真空灭弧室的外绝缘介质和结构,以及断路器相间和相对地绝缘距离是提高输电等级真空断路器绝缘可靠性设计的必要途径。目前,输电等级真空断路器大多采用SF6气体或干燥空气作为灭弧室的外绝缘介质(见表1-1和表1-2),但采用油或固体绝缘介质的产品也已出现。王季梅教授等提出了采用硅油作为箱式高压真空断路器开关设备绝缘的技术方案,其中内置串联真空灭弧室、接地开关、隔离开关和避雷器等,如图1-3所示。

图1-3 箱式真空断路器开关设备

2.大开距下真空电弧控制技术及开断能力的提高

对于配电等级真空灭弧室的电弧特性及其控制技术,长期以来国内外学者们已做了广泛深入的研究,主要包括横向磁场(Transversal Magnetic Field,TMF)以及纵向磁场(Axial Magnetic Field,AMF)对电弧形态、离子特性参数以及灭弧室开断能力的影响。随着真空断路器向输电等级的发展,为满足灭弧室绝缘耐压性能,单断口真空断路器的灭弧室触头开距不可避免地向大开距(真空断路器额定触头开距大于40mm时,通常称其为大开距)方向发展。因此,研究大开距下真空电弧的控制技术及其对断路器额定短路电流开断能力提高的影响具有重要意义。

TMF的作用在于控制真空电弧在触头表面旋转,以避免电弧电流收缩集聚造成触头表面局部严重烧蚀,从而达到提高断路器开断能力的目的。Dullni等对直径为32mm横磁触头的研究结果表明,横向磁场作用下集聚态电弧沿触头旋转运动不仅受触头自生横磁的洛伦兹力控制,亦与集聚态电弧注入阳极表面的热流密度相关。目前,横磁触头主要应用于额定电压不超过24kV的真空断路器中。

AMF的作用在于减小大电流下真空电弧自收缩效应,促使其转化为扩散态模式,降低电弧电压,进而降低燃弧期间注入触头间隙的电弧能量,以达到提高断路器开断能力的目的。金黎等对线圈式纵磁触头分别在触头开距为10mm、20mm、30mm和40mm情况下的电弧电压进行了研究。结果表明触头开距对电弧电压峰值影响不大,但对电弧电压噪声出现以及持续时间有影响,即开距越大,电弧电压噪声出现时刻对应的电弧电流临界值越小,且持续时间加长。程少勇等分别对线圈型纵磁触头在触头开距为40mm和60mm以及杯状触头在10mm和20mm开距情况下的电弧特性进行了研究。结果表明对于线圈式纵磁触头,随着纵向磁场的增大,以及触头开距的增大阳极表面明亮斑点变小,且位置由触头表面转移至触头边缘。对于杯状纵磁触头,随电弧电流的增大,电弧在阳极表面呈集聚趋势,且随开距的减小,集聚态电弧持续时间变长。采用纵向磁场对真空电弧控制技术,更有利于真空断路器向输电等级更高额定短路开断电流方向的发展。

3.额定电流水平下的温升控制技术

真空断路器额定短路开断电流水平的提高与额定电流水平下的温升的改善存在矛盾,即随着真空断路器向高电压大容量的发展,高开断能力必然引入大的真空电弧控制磁场(如更强的纵向磁场或横向磁场),增加触头结构的复杂程度和导电回路的回路电阻,因而采用纵磁触头的真空断路器在额定电流水平下的温升过高严重制约着其额定短路开断电流水平的提高。与SF6断路器产品不同,真空开关的主触头在真空环境中主要靠沿导电杆的热传导进行散热,当断路器额定电流较高时温升问题更为突出。断路器温升过高时,除导电体材料的机械强度会受影响外,导体金属表面易发生氧化生成氧化物,进而会使导电体接触电阻增大。同时温升过高亦会使绝缘件介损增加,加速绝缘件的老化。陈建光等对ZN19-10Q/3150-40型真空断路器温升影响因素进行了研究,发现断路器导电回路材料的选择、相间距、安装工艺以及柜体内部元件对断路器温升具有影响。本书作者所在课题组在研究过程中分别通过在断路器进、出线接线法兰处加装散热扇片、在灭弧室静导杆内部设置重力热管、外部设置散热扇片等技术来提升断路器额定电流水平,还通过设计发明的2/3匝线圈纵向磁场触头结构在提高控制磁场强度的同时将触头回路电阻大幅度降低,实现了短路电流开断和额定电流共同提高的目标。

4.操作机构速度特性

中压等级中真空断路器的触头开距比较小,开关特性对速度不是特别敏感。在输电等级条件下,情况大有不同。在关合过程中,由于电压等级高,在触头接近时会发生预击穿并产生电弧,增加触头发生熔焊的可能性。如果为了减小燃弧时间,一味提高触头关合速度,由于触头质量大,关合后会产生严重弹跳,同样会引起燃弧,增加触头发生熔焊的可能性。因此对于关合速度的选择必须综合多种因素加以考虑。在开断过程中,触头的开距对于燃弧模式影响很大,如何选择合适的速度,使得开断过程中电弧始终被控制于一定的模式下是提高断路器开断能力的关键。因此在输电等级真空断路器中,机构与灭弧室的相互配合要求要比中压等级下要求高得多,需要进行深入的研究。

本书后面各章节将针对上述问题进行阐述,特别将介绍近年来研究所取得的成果,希望对进一步研究和提高输电等级真空断路器的工作有所帮助。

有关输电等级单断口真空断路器理论及其技术的文章

苏联110kV输电等级真空断路器产品同样采用配有均压电容的多断口结构,其额定电流为1000A,额定短路开断电流为20kA。同一时期,日本在单断口72.5kV及以上电压等级真空断路器技术的发展及商业化方面处于世界领先水平。图1-2 72kV/84kV-31.5kA真空灭弧室采用干燥空气作为外绝缘介质的罐式真空断路器自20世纪60年代以来日本、欧洲等国外输电等级真空断路器产品发展见表1-1。表1-1 国外输电等级真空断路器产品发展(续)......

2023-06-21

然而,在72kV、126kV及以上电压等级的输电系统中,由于真空开断技术存在一些瓶颈技术问题,使得SF6断路器仍然占据绝对主导地位。总体分析,这两种技术路线都是发展输电等级真空断路器必须进一步研究的,即不断研究和发展更高电压等级的单断口真空灭弧室,同时在超高压、特高压电压等级仍需采用多个灭弧室串联的技术。......

2023-06-21

近年来我国72.5kV及以上输电等级真空断路器技术呈快速发展趋势,表1-2列出了我国输电等级真空断路器产品的研究和发展状况。上述126kV单断口输电等级真空断路器均直接采用了日本明电舍公司生产的真空灭弧室,并且灭弧室外绝缘采用了0.1MPa的SF6气体。......

2023-06-21

单断口、高电压、大容量断路器是单压式SF6断路器在高电压、大容量方面的发展方向。日立公司亦已开发出了550kV单断口断路器。日本现已研究1100kV、50kA双断口特高压SF6断路器。东芝公司研制的断路器达到单断口高电压大容量的两条途径也即该断路器的特点如下:1)采用混合灭弧方式。日本的日立公司多年来也致力于减少550kV SF6断路器的断口数,现已研制成功550kV单断口SF6断路器。......

2023-07-02

图12-14给出了热切割技术的发展趋势。在装备方面,激光/等离子一体设备同时具有激光切割和等离子弧切割两种模式,根据钢板的厚度、切割精度、效率、热影响区大小以及加工成本,由用户决定采用激光还是等离子弧切割,或采用混合切割。图12-14 热切割技术的发展趋势3D激光切割也已在汽车制造、航空航天、电站设备等领域得到日益广泛的应用。图12-15所示为3D五轴CO2激光切割及加工零件。......

2023-07-02

永磁机构已接近于这种操动机构了。永磁机构的机械寿命已超过了多数断路器用真空灭弧室的机械寿命。传统的电磁操动机构的出力特性与真空断路器的反力特性能很好匹配。经过凸轮轮廓曲线的合理设计和连杆的适当配置,弹簧操动机构的出力也能与真空断路器的反力较好地匹配。正是弹簧操动机构的这些优点,它正在逐步取代电磁操动机构,成为真空断路器用的主流操动机构。......

2023-07-02

近十几年来,在微观力学方面,纳米压痕技术受到越来越广泛的应用,主要体现在以下几个方面。图6-27为采用纳米压痕技术在硅表面施加50mN压力后形成的压痕阵列。图6-30为利用纳米压痕和显微成像技术相结合的一个典型例子。图6-31为采用材料纳米压痕技术测量Al多晶材料中一个晶粒性能的过程及力—位移曲线。Bahr[88]利用纳米压痕实验完成了低于50 nm深度的硬度测量;Adams[89]用纳米压痕实验研究了颗粒薄膜凝聚体的断裂机制。......

2023-06-20

真空断路器配用永磁机构后,不仅可以进一步提高可靠性,满足免维护的要求,而且还有可能拓宽应用领域,发展真空断路器的新品种。所谓同步真空断路器就是主触头在电压零点时闭合、在电流零点时分离的断路器。利用永磁机构的稳定的分合闸时间,利用真空灭弧室的短预击穿时间和良好的开断性能,完全有可能制造成同步真空断路器。控制单元和线圈电流传感器和电磁机构联系起来,同时它通过位置传感器控制断路器的每一相。......

2023-07-02

相关推荐