网络化机组状态在线监测系统通常由传感器、数据采集站、状态数据服务器、WEB服务器、工程师工作站及相关网络设备、软件等组成。通过WEB服务器,机组状态在线监测系统可以在MIS网上发布机组的实时运行状态及历史数据,MIS网上的所有使用者均可以B/S模式和C/S模式对机组数据进行浏览和分析。为充分发挥机组状态在线监测系统的作用,开展远程诊断技术咨询服务是非常必要的。......

2025-09-29

水轮发电机组状态在线监测系统参数包括状态监测参量、工况参数和过程量参数。状态监测参量从现场传感器或信号器直接获取,工况参数宜采用4~20mA或开关量硬接线方式获取,过程量参数宜采用通信方式从电站计算机监控系统获取。

状态监测参量的选择与布置是获取机组运行状态信号的重要环节,其选择和布置是否合理将直接影响信号采集的真实性以及数据分析和故障诊断的可信度。一般来讲,测点的选择和布置取决于机组的设计运行性能、设备的结构特点和机组的运行规律。

测点的选择和布置要符合水电机组运行的四个特性,即水力特性、机械特性、设备结构特点及电气特性。

(1)机组的水力特性。水轮发电机组的水力稳定性对机组的安全运行影响很大,这是水轮发电机组的固有特性。这是因为水轮机及其过流部件的压力钢管、蜗壳、固定导叶、活动导叶、顶盖、转轮及尾水管存在较大的压力和压力脉动,不同的部位其压力和压力脉动的值不同。根据机组的这一特点,在进行测点的选择和布置时,应选择压力脉动对水轮发电机组稳定性影响最大位置作为监测点。

(2)旋转机械特性。水轮发电机组属于低转速旋转机械设备,因此,在监测点布置时,应考虑机组的低速旋转特点,同时考虑机组的水力和电气特性,合理准确地选择机组振动、摆度和空气间隙的测点位置及数量。

(3)设备结构特点。不同型式的水轮发电机组具有不同的结构特点和固有特性,在监测点布置时,应充分考虑机组的结构特点及其运行规律,选择最适用的传感器,以使监测分析结果正确有效。

(4)发电机电气特性。电气干扰将影响水轮发电机组的稳定运行,是监测诊断的重要参数。因此在进行监测点的选择与布置时,应充分考虑发电机的电气特性。

针对大型混流式机组,根据《水轮发电机组状态在线监测系统技术导则》(GB/T 28570—2012)、《水力机械振动和脉动现场测试规程》(GB/T 17189—2007)、《水轮发电机组安装技术规范》(GB 8564—2003)和其他相关标准的要求,建议配置以下机组状态监测参数。

1.振动摆度监测

振动是水轮发电机组较为常见的问题,在机组各部位均易发生,各种类型的水轮发电机组在运行中都存在着不同程度的振动。强烈的振动将影响水轮机组的正常运行,并降低机组和一些零部件的使用寿命;当引起厂房、压力管道的共振和机组出力波动时,机组则无法正常运行,因而振动成为评价机组运行状态的重要指标。我国也相应制定了多部国家和行业标准,从机组基本技术条件、机组安装、启动、运行和现场测试等方面对机组振动的要求和等级作出了详细规定,如《水轮发电机组状态在线监测系统技术导则》(GB/T 28570—2012)、《水轮发电机基本技术条件》(GB/T 7894—2009)、《水轮发电机组安装技术规范》(GB 8564—2003)、《水力机械振动和脉动现场测试规程》(GB/T 17189—2007)、《在非旋转部件上测量和评价机器的机械振动 第5部分:水力发电厂和泵站机组》(GB/T 6075.5—2002)、《旋转机械转轴径向振动的测量和评定 第5部分:水力发电厂和泵站机组》(GB/T 11348.5—2008)、电力行业标准《水轮机运行规程》(DL/T 710—1999)、《水轮发电机组启动试验规程》(DL/T 507—2002)等。

《水轮发电机组安装技术规范》(GB 8564—2003)就振动的等级做了详细的规定。

根据大型混流式水轮发电机组的特点,通常在机组三部导轴承处(上导、下导和水导)布置导轴承摆度测点;在上机架、下机架和顶盖处,按+X、-Y、Z方向分别布置振动测点,考虑到承受机架(悬式机组为上机架,伞式为下机架)将承受整个机组运行时转动部件重量和水推力,可以在垂直方向按X、-Y方向布置2个测点;在定子机座设置1~2个水平振动测点、1个垂直振动测点,水平振动测点一般布置在机座外壁相应定子铁心高度2/3处,垂直振动测点设置在定子机座上部;在定子铁心部位设置1~3组发电机定子铁心振动测点,每组包括1个水平(径向)和1个垂直(轴向)振动测点,定子铁心水平振动测点布置在定子铁心外缘的中部,垂直振动测点布置在定子铁心的上部。

2.压力脉动监测

水轮机压力脉动,尤其是尾水管涡带引起的水压脉动,是水轮机普遍存在的现象,它在较大程度上决定着水轮机的稳定性。为此,《大中型水轮机选用导则》(DL 445—2002)规定了反击式水轮机尾水管的压力脉动幅值(双振幅)应不大于相应水头的3%~7%。我国近年来建造的大型水电站,对水轮机的尾水管压力脉动保证值都做出了明确的规定,如三峡为7%。因此加强对水轮机压力脉动的监测,对了解水轮机状态、优化机组运行和指导机组检修都是非常必要的。

根据《水力机械振动和脉动现场测试规程》(GB/T 17189—2007),压力脉动应在下述部位进行测量:①机组高压侧,如钢管末端(蜗壳进口)、蜗壳内的其他地方,需要和可能时还可在钢管的某个断面;②尾水管锥段,如需要,也可在扩散段或其他部位;③与转轮上冠相对的顶盖内表面、转轮与导叶之间的空间等。压力脉动传感器应安装在:①机组高压侧流道相应位置;②尾水管锥段距进口为L的-Y方向[对于轴流式及斜流式水轮机,L可取(0.7~0.8)D5,对混流式水轮机,L可取(0.4~0.5)D5,D5为尾水管锥管进口直径],对于弯肘型尾水管,测点也可设在弯段的小半径侧。

根据《水轮发电机组状态在线监测系统技术导则》(GB/T 28570—2012)要求,应分别在蜗壳进口设置1个、活动导叶与转轮间设置1~2个、顶盖与转轮间设置1~2个、尾水管进口设置2个(上下游方向)压力脉动测点。

在常规的压力脉动试验中,通常在水轮机尾水管直锥段下游侧布置测点,并将该点的压力脉动幅值作为验收和评价机组稳定性好坏的依据,但由于在尾水管内不同位置有不同的压力脉动幅值,不同工况下压力脉动产生的最大点位置也不同,使得尾水管压力脉动有很大的不确定性。

在水电机组上,除机组状态在线监测系统外,在计算机监控系统中通常配置相应的压力测点,用于监测各流道的压力,其压力传感器一般安装在水力量测盘上,计算机监控系统通过在现地LCU配置常规的模拟输入模块监测压力传感器过来的电信号获得压力值。由于机组在线监测系统需要监测各压力脉动测点的脉动,而计算机监控系统只需监测压力,其承担的任务不同,关心的压力参数也不同,因此机组在线监测系统监测压力脉动测点和计算机监控系统压力测点一般分开单独设置。GB/T 28570—2012就明确要求压力脉动测点和水力量测用的压力测点应分开设置。

部分电站计算机监控系统压力测点和机组在线监测系统压力脉动测点共用测点,传感器也共用(频响特性需满足压力脉动监测要求),即1个压力传感器输出信号同时供两套系统使用,这在技术上是可行的,但由于将两套不同功能,对可靠性要求不一致的系统连接在一起会带来一些可靠性的问题,可能影响信号采集效果,并且在实施时也会带来一些协调性的问题,在部分电站的实施效果也不好,因此建议尽量不采用该方案。

3.发电机空气间隙监测

水轮发电机定子与转子之间的空气间隙由于制造质量、安装工艺等因素,还有运行时定转子结构部件受到电磁力和离心力的作用,设计选定的气隙值在机组安装、试运行以后往往会发生变化。不均匀的气隙将直接影响发电机的电气特性和机械性能的稳定。通过在线监测发电机定子、转子间空气间隙,可以及时掌握发电机运行过程中定子的变形趋势和大小,以及转子磁极的松动和结构变形;通过检查气隙不均匀性,可以检验发电机制造、安装和维修质量;由于气隙间隙不均匀会导致磁拉力不平衡,引起振动,故气隙监测还可作为机组振动监测的辅助分析工具。因此,对发电机气隙进行监测具有重要的实际应用价值。目前,发电机气隙监测已经成为水电机组状态在线监测系统的一个重要组成部分,已有成熟实用的产品,在我国大中型水电机组上有广泛的应用。

发电机空气间隙传感器数量需要根据水轮发电机的结构参数来配置,一般转子直径小于7.5m时建议配置4个传感器,大于7.5m时建议配置8个传感器;对于发电机转子高度较高的机组,建议在定子上部和下部分别安装4个或8个传感器。测点沿周向均匀分布,如布置4个测点,通常布置在+X、+Y、-X、-Y方位。

4.发电机磁通量监测(https://www.chuimin.cn)

大量的定子绝缘故障及转子绕组故障都会伴随着对应空间位置的磁通量变化,正是基于这一原理,可以通过检测发电机定转子间隙中的磁通量来分析定转子的电气状态,探知发电机电磁是否不平衡。例如当某一磁极发生匝间短路时,则这个磁极掠过磁通量传感器位置时会比其他磁极所产生的磁通量更小,从而明确地定位此故障。又如,通过长期监测定子某一位置的磁通量,分析其变化规律可判断定子线棒有无放电、短路等故障,同时对于磁极松动等转子机械故障也可以精确地检测,具有很好的实用性。为了有效地进行诊断,通常把磁场强度监测与气隙监测结合起来一并考虑,可以判断不平衡是由电气故障还是由不均匀的空气间隙引起的。

一台机组一般只需配置一个磁通量测点。

5.发电机定子局部放电监测

局部放电是发生在高压定子绕组绝缘中的小电火花。在高压绝缘系统中,在绝缘内部小空隙里或者在绝缘的表面都有可能发生局部放电。在通常情况下,质量良好的定子绕组在良好的工作条件下仅有少量的局部放电发生。然而,50多年的经验表明,由于绕组长期受高温、高电压、振动以及油污、潮湿和化学物质的作用,定子绕组绝缘将不断恶化,其产生的局部放电将呈10倍或更高的速率增长,同时局部放电又加速了绕组绝缘的恶化。因此,通过监测局部放电可有效地监测定子绕组的绝缘。

根据近年来的事故统计表明,发电机定子绕组绝缘故障占总事故的40%以上,其中大部分是由局部放电造成的。而通过安装局部放电监测系统,可在发电机正常运行的情况下及时在线评估绕组的绝缘状态,掌握绕组内部绝缘可能出现的恶化情况,并能提前给出绕组绝缘故障的故障风险预报,避免突发性故障的发生。同时,通过局部放电监测系统,还可以辅助发现导致绝缘故障的主要原因。所以,在线局部放电监测是预知维修和辅助维修非常有用的工具。

为实现局放信号和噪声信号的自动分离,水轮发电机每相至少需要安装2个测点,最好每个并联绕组支路配置1个测点。如发电机每相有3个支路,则一台发电机最好配置9个测点。

6.机组工况参数监测

为监测机组各导轴承、推力轴承和发电机运行状态,机组状态在线监测系统还需要监测各导轴承瓦温、油温、油位、定子温度等参数。由于上述参数均已引入电站计算机监控系统,机组状态在线监测系统可通过通信方式从监控系统获取。

由于机组的状态与机组运行参数息息相关,所以,机组状态在线监测系统还应该引入机组工况参数,如有功功率/无功功率、励磁电流/电压、导叶开度、水头、蜗壳差压、发电机出口开关、励磁开关等。需要注意的是,上述机组工况参数尽量采用4~20mA信号和开关节点信号,不建议采用通信方式从监控系统获取,以确保机组状态在线监测系统各参数的同步性和实时性。

为准确采集机组各运行参数和转速,机组状态在线监测系统还必须配置一路键相信号。

7.其他参数监测

随着近年来机组状态监测技术的快速发展,可以监测的参数越来越多,国内外不断有新的监测产品涌现,有些也已开始在生产实践中投入使用。以下为比较重要的监测参数:

(1)水轮机效率监测。主要难点在于水轮机流量的准确测量,通常有两种手段可用于流量的在线监测,即蜗壳差压计和超声波流量计,但这两种方法的测量精度误差均较大。所以,虽然在线监测水轮机的绝对效率比较困难,但用蜗壳差压法可在线监测水轮机的相对效率变化。

(2)水轮机空化和空蚀监测。水轮机空化的监测,从国内外的实践来看,均采用高频加速度传感器或超声传感器,检测的是空化噪声信号。从实践效果来看,所检测的空化信号的真实性还存有疑问,对空蚀的检测更是困难。目前,无论是国内还是国外,还没有成熟可信的空化和空蚀监测产品,国内尚处于科研试验阶段。

(3)发电机转子温度监测。由于从转动部件将检测信号传递出来存在困难,所以对发电机转子的温度进行在线监测是比较困难的。国内哈尔滨大电机研究所正在研发此类产品,准备用于三峡右岸空冷发电机上。从国外来看,加拿大VibroSystm公司推出了一款非接触式测量转子温度的监测产品,即ThermaWatch系统,探头安装于定子通风孔中,可对转子表面温度进行在线监测。

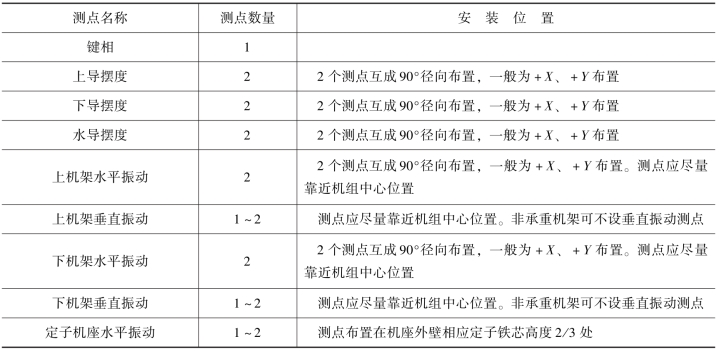

大型混流式水轮发电机组状态在线监测测点典型配置如图5-2所示,稳定性测点典型配置表见表5-1。

图5-2 典型测点配置图

表5-1 大型混流式水轮发电机组的典型稳定性测点配置表

续表

相关文章

网络化机组状态在线监测系统通常由传感器、数据采集站、状态数据服务器、WEB服务器、工程师工作站及相关网络设备、软件等组成。通过WEB服务器,机组状态在线监测系统可以在MIS网上发布机组的实时运行状态及历史数据,MIS网上的所有使用者均可以B/S模式和C/S模式对机组数据进行浏览和分析。为充分发挥机组状态在线监测系统的作用,开展远程诊断技术咨询服务是非常必要的。......

2025-09-29

几种常用晶体管电子继电器原理电路如图2-67所示。K闭合,三极管VT导通,继电器KA吸合;K断开,VT截止,KA释放。电子继电器元件的选择及计算如下:图2-67晶体管电子继电器原理电路无外加偏压的电路;外加反向偏压的电路继电器KA的选择:继电器KA可用直流电阻R为几百欧到几千欧,吸合电流IH为几到几十毫安的小型继电器,如JR型、JRX型、JQ型和JQX型等。Rb值取得略小,能使管子得到充分饱和,但将使开关速度有所下降。......

2025-09-29

本任务主要是将上面的布局空间通过模拟打印机输出为PDF格式文件。图11-8图纸尺寸选取3.设置打印机(绘图仪)在“页面设置”对话框的“打印机/绘图仪”区域选择打印设备即可。现在因为通过模拟打印机将AutoCAD默认文件.dwg格式转成PDF格式,所以选择“DWG TO PDF.pc3”,如图11-9所示。......

2025-09-29

此时必须使用带有抑制谐波能力的漏电断路器,才会取得满意的效果。输入侧噪声滤波器的安装位置在变频器前,其他低压电器之后。加装输出侧噪声滤波器属于第一种对策,既减少载波成分的对策。输出侧噪声滤波器通常由电感、电容和电阻组成复合电路,选择时建议选用变频器厂家推荐的规格型号。......

2025-09-29

而接在变频器输出端和电动机之间的输出电抗器,其主要作用则是为了降低电动机的运行噪声。虽然输入电抗器容量的选择和电源容量有较大关系,但在一般情况下,可以按照在额定电压和额定电流条件使电抗器上的电压降低2%~5%之间的原则进行选择。当这些现象出现时,应该选用输出电抗器使变频器的输出平滑,以减小输出谐波产生的不良影响。常用直流电抗器的规格见表3-2。......

2025-09-29

图7-77 FB程序的监控画面2.输入侧的监视状态说明如图7-78所示是输入侧的监视状态,说明如下:1)由于输入触点“X2”置OFF,所以FB中对应的标签IN1置OFF。图7-79 输出侧的监视状态4.FB内部程序的监控在FB程序的监视画面中,如图7-77所示,双击梯形图程序中的FB,就会弹出如图7-80所示的监控画面。图7-80 FB内部程序的监控画面......

2025-09-29

管材挤出机概述 塑料挤出机的选择是以实用性、先进性、可靠性、经济性、易操作性、可维护性、美观性及标准性八项为选择原则。表3-3为硬PVC管材直径与所配用的挤出机规格关系,表3-4为锥形双螺杆挤出机可生产管材的范围。挤出机的选择也可以用管材制品的横截面积与所选挤出机螺杆横截面积的比值选取。管材挤出螺杆结构的基本参数①螺杆的结构。......

2025-09-29

相关推荐