“教学设计”作为一门正式学科已经过近半个世纪的发展历程。他们的构想对教学设计学科的萌芽产生了积极的推动作用。显然,在教学设计的早期发展阶段,教学设计明显地带有行为主义色彩。因此,教学设计为教师个人创造才能的发挥提供了广阔天地。因此,教师应该把一些新的教学设计理念运用到师范院校教学中,把教学设计新的理论和方法广泛地介绍给师范院校的学生,从而促进我国教育事业的发展。......

2023-07-23

在讲述设计CAE的概念之前,先来了解CAE在历史上是怎样提出的。大家都知道,“有限元”一词在20世纪60年代开始使用,而CAE概念的提出则是在1980年前后。当时,SDRC的创始人Jason E.Lemon教授认识到有限元法(FEM)分析不能仅是停留于被动的工作,而应直接作为辅助设计人员的一种主动性的工程(Engineering)手段来使用,故而提出了计算机辅助工程(Computer Aided Engineering),即CAE理念。随后,这种理念至少在概念上得到了大多数人的赞同,但未能在实际中真正得到实践。

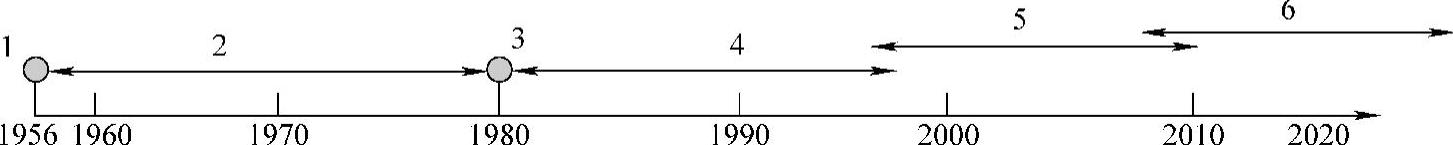

从FEM到CAE的发展,可以说是一条从单纯的分析工具到设计辅助工具之路。可将其发展轨迹简单地归纳在图0-1中。

图0-1 从FEM到CAE的发展历程

1—飞机机翼的结构分析,有限元方法的命名(Turner、Clough、Martin)

2—有限元方法的发展主要是在学术研究领域,开始出现如NASTRAN、ANSYS、ABAQUS的通用软件

3—开始考虑将分析作为整套工程方法的一个环节而应用于制造业中,真正开始确立“Computer Aided Engineering”(Jason E.Lemon)

4—企业内部出现以从事分析为主要业务的专业技术人员。业务本身主要还是以线性结构分析为主,分析工具和设计工具CAD相互独立,偶尔也自己编写程序

5—从20世纪90年代后期以来,设计人员开始在设计中灵活运用CAE,其分析工作涵盖线性和非线性结构分析

6—设计人员继续扩大CAE在设计中的应用,涵盖面扩展至流体、电磁和一部分的多物理场

从图0-1中可以看到,在20世纪80年代以前,作为设计系统的计算机辅助设计(CAD)和FEM是各自独立发展的,通用分析软件,如NASTRAN、ANSYS、ABAQUS等都是这样发展起来的。最初的分析大都是二维(2D)模型,FEM的网格也是预先在纸上画好模型,然后经人工手动地勾画出网格再输入到计算机中的。因为当时FEM本身还处在发展过程中,其使用群体除很少一部分为工业部门的人员外,绝大多数是学术研究部门的人员。CAE概念提出的20世纪80年代,人们虽然意识到必须使以FEM为主体的分析工具成为设计人员的设计手段,但在实际中,情况并未发生大的变化。原因主要是,由于技术水平的限制,CAE软件本身并未在设计人员对软件的使用方面做出很大的努力。CAE软件虽然和CAD建立了数据模型的输入关系,但其用户界面(Graphical User Interface,GUI)还是要求用户必须能够理解FEM的理论才能够使用CAE工具。

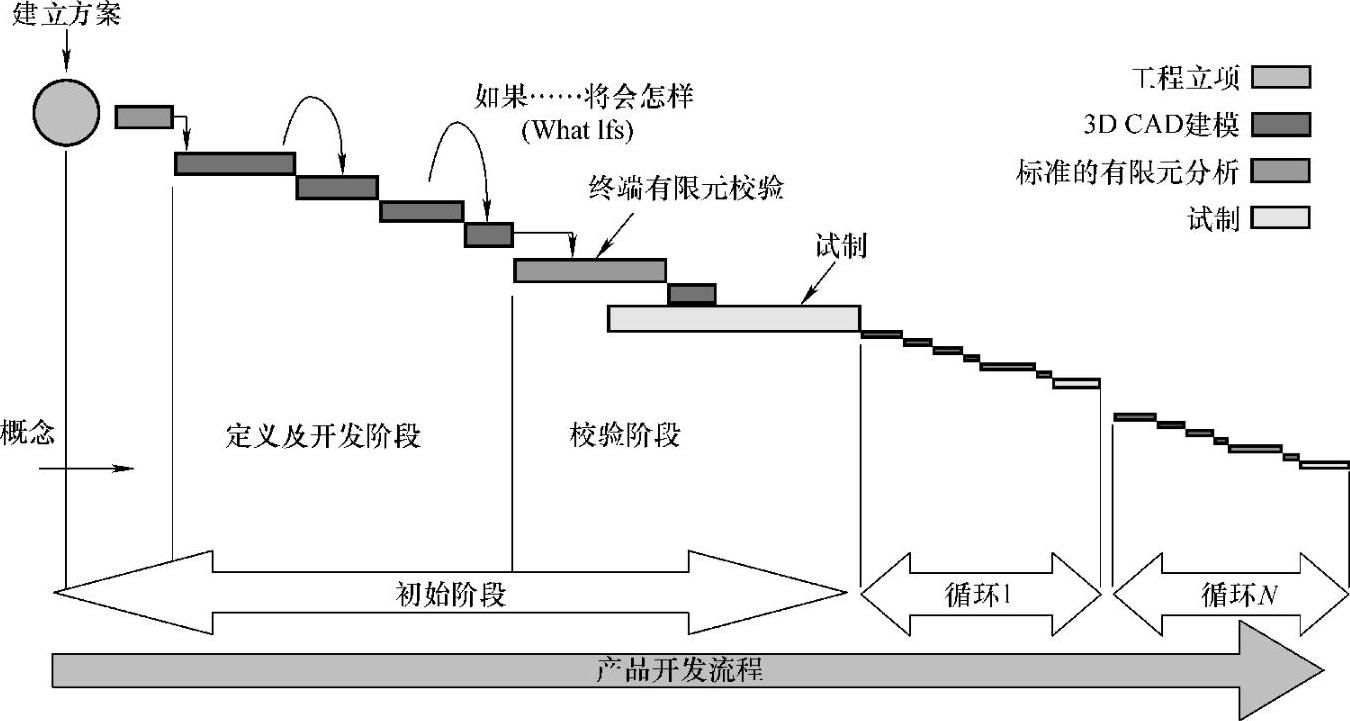

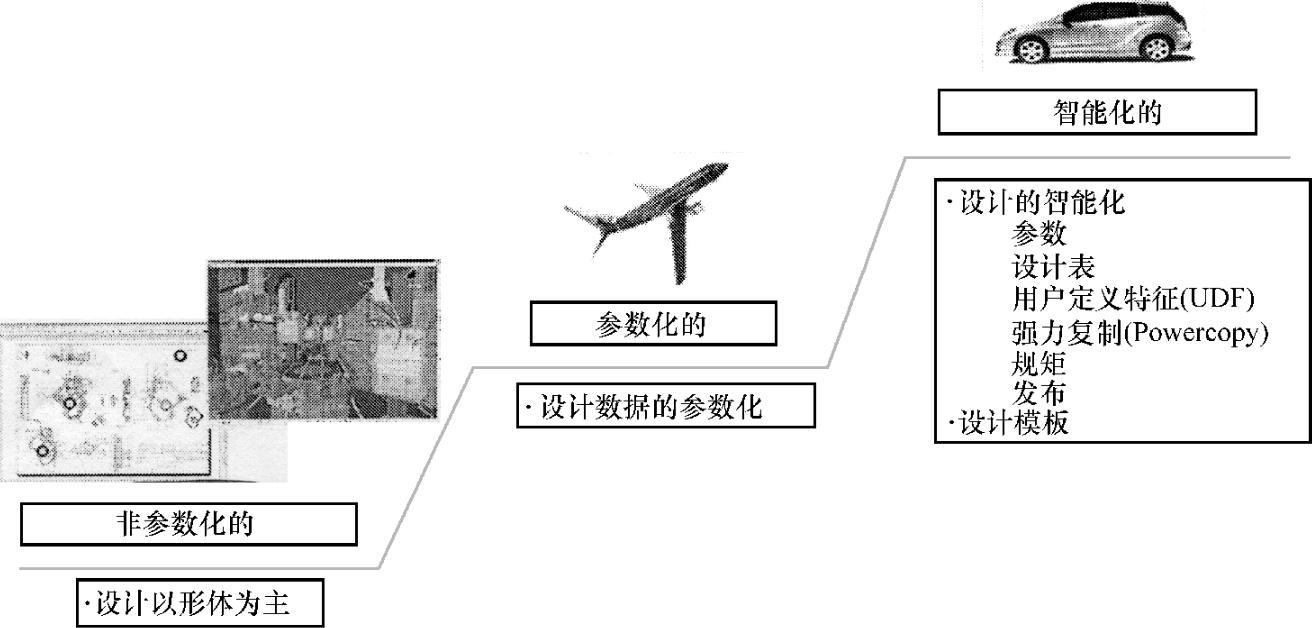

事实上,从20世纪80年代到90年代中期,即使是单纯的线弹性材料的应力分析,也属于分析人员的工作,分析人员从设计部门取得对分析工作的要求和分析模型,然后利用通用的FEM工具来做分析。这期间,三维(3D)CAD有了长足的发展,出现了全部用数字化3D CAD设计的产品,如波音777。应该说,FEM在产品设计过程中的应用取得了相当大的进步。可是,分析的主要任务是设计的后验校核和事故分析。这种三维设计流程称为传统的三维设计流程(见图0-2)。

图0-2 传统的三维设计流程:分析的主要任务是设计的后验检查

而具体到某个企业,传统的三维设计流程中的CAE分析流程,可以用图0-3来表示。由图0-3可知,在企业里,CAE主要是事故分析型的分析工作,即由分析专家担负的FEM分析工作。一般而言,实际工作中,由于设计工期的紧迫性,事故分析型的分析工作甚至在产品试制开始后还未能完成。因此,在很多情况下,CAE沦为一项仅是锦上添花的工作,而不是必不可少的工作。

图0-3 传统设计流程

从信息管理部门(IT部门)的角度来看,还可以列举其他一些问题。即使在同一企业的同一部门里,CAE分析工具往往存在多个系统/工具并存的局面。这种情况在一定程度上成为企业有效应用CAE的壁垒。多个系统/工具的并存不但造成使用的不便,培训成本也随并存的系统/工具数目的增加而增加。同时,还要将几何界面中的CAD数据导入到FEM界面中,在转换过程中容易造成数据丢失。FEM界面要求使用者具备FEM的专业知识(要理解各个求解器的单元库),而真正的设计现场的一线人员不会使用。同时,大部分的设计产品是装配体,而不是单个的零件,装配体里各个部件之间的连接条件是定义在有限元数据上的,而不是定义在设计数据(如CAD数据)上的,因此装配分析的定义也需要由FEM专家才能够进行。

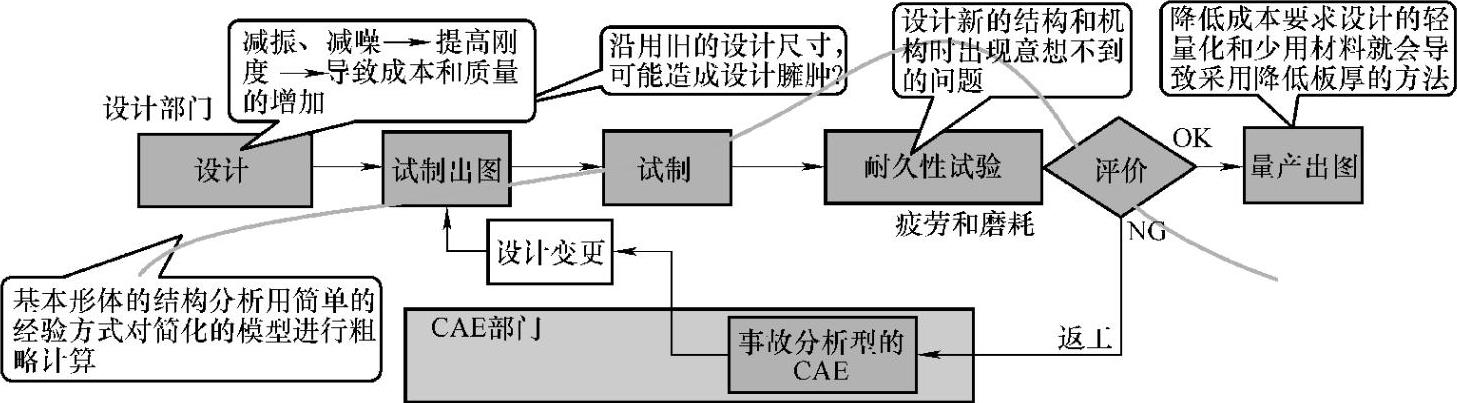

20世纪90年代后期,3D CAD有了长足的发展,CAD系统走过了从非参数到参数化,从非知识工程化到知识工程化的道路(见图0-4)。而商业化CAD的战国时代已基本结束,特别是高端CAD,通过各种方式的并购只剩下几大主流软件。而CAE相对而言却还存在多家竞争的局面,还没有谁能够有相对高的集约度。在这种背景下,一些优秀的设计人员开始尝试在设计中灵活运用CAE。这些设计人员以汽车行业的居多。因为20世纪90年代后期,汽车设计的3D CAD的数字化,大大缩短了汽车产品设计的周期,设计人员希望能够尽快得到可以对自己的设计有指导意义的分析结果,尤其是那些以线弹性结构分析为主的分析。而且,设计人员灵活运用CAE的分析工作是在自己熟悉的3D CAD系统中进行的,因为有些CAD/CAE/CAM系统提供了在同一系统中进行设计和分析的功能。另外,设计人员也认识到,如果把分析工作放到自己的CAD系统之外,在检验多个设计方案时,参数化的数据就失去了参数化的大部分意义,还需输出多个模型给分析人员,并需要向分析人员解释自己的设计意图。另一方面,这种设计意图在设计早期是不很成熟的,因此,结果就是设计人员不能向分析人员提出分析的需求。此外,也没有用来保存作业流程的手段,当设计变更时,就要重新进行FEM建模工作。这些都是传统设计中CAE所面临的问题,其结果就是导致产品设计研发品质和效率的低下。

近年来,从单纯的CAD/CAM/CAE到以产品生命周期(Product Lifecycle Man-agement,PLM)为重点的时代以来,CAE的发展与PLM的发展越来越不可分割,CAE游离于CAD之外就越来越适应设计的需求。以前的设计主要是以单纯的产品形体为主,而现在的CAD则强调设计的智能化,不仅所有的数据均参数化,而且还可利用设计表,即各种设计方案可通过EXCEL表格来驱动,用户还可自己定义特征、规矩等。此外,设计数据不仅仅是形体和数据,而是多样的。例如,焊接有各种各样的定义,这些定义都包含在设计数据中。这些定义在设计模型中的信息是企业的重要财富,即知识产权(Intellectual Property,IP)。正是这些信息,使得一个模型不仅可显示设计的形状,而且也包含了设计的思路。

而在传统的设计过程中,为了运用CAE工具,将设计的数据从CAD系统中转换到CAE工具时,上述所有丰富的设计信息、知识产权就会全部丢失。因为输出的数据只是孤立的外形。设计变更一次就需生成一次CAE的模型,而且原来定义在CAD系统中的设计信息,如焊接的焊点或焊缝的位置和长度等,必须在CAE软件中重新定义,给企业造成巨大的浪费。在这种情况下,因为可以充分利用这些设计信息进行CAE分析,集成PLM的CAE系统就显得非常重要了。在此,把面向设计且以设计为依据的CAE分析工作,称为设计CAE。

图0-4 CAD的进化

有关CATIA环境中的设计CAE及应用的文章

“教学设计”作为一门正式学科已经过近半个世纪的发展历程。他们的构想对教学设计学科的萌芽产生了积极的推动作用。显然,在教学设计的早期发展阶段,教学设计明显地带有行为主义色彩。因此,教学设计为教师个人创造才能的发挥提供了广阔天地。因此,教师应该把一些新的教学设计理念运用到师范院校教学中,把教学设计新的理论和方法广泛地介绍给师范院校的学生,从而促进我国教育事业的发展。......

2023-07-23

设计人员CAE和分析人员CAE的关系还有一点需要澄清的是,面向设计人员的CAE和面向分析人员的CAE是有差别的。设计人员CAE和分析人员CAE的业务分工设计人员CAE和分析人员CAE的分工也是有区别的。这些设计人员CAE特征使得设计人员能够对设计方案进行快速检验和修正,进而提高设计的品质。其主要内容包括对强度以外的设计目标的CAE详细分析,多物理现象的耦合分析,用于强度保障的多目的非线性分析等。......

2023-06-21

到1994年虚拟仪器产品的制造厂家达90余家,生产1000多种产品。除此之外,如Tektronix公司、Racal公司等也相继推出了多种虚拟仪器产品。第四阶段是网络化虚拟仪器的快速发展。随着Internet的普及,测试技术网络化成为大势所趋,网络化虚拟仪器成为现阶段的主要发展方向。......

2023-07-02

据统计,目前企业从事CAE分析的人员中,设计师占12%,设计工程师占20%。这种变化产生的原因是,设计CAE的发展变化是PLM进化的必然。无论怎样,设计仿真一体化都是大势所趋,未来CAE将更多地为设计服务,为设计创新提供更好的支撑。本书以CATIA V5的CAE工具,即CATIA V5分析,来具体讲解设计CAE的应用。......

2023-06-21

中期的PLC由于微处理器的出现而发生了巨大的变化。近期的PLC由于超大规模集成电路技术的迅速发展,微处理器的市场价格大幅度下跌,使得各种类型的PLC所采用的微处理器的档次普遍提高。而且,为了进一步提高PLC的处理速度,各制造厂商还纷纷研制开发了专用逻辑处理芯片,使得PLC的软、硬件功能发生了巨大变化。......

2023-06-15

可是,事实上,却很少在国内发现有推广设计CAE的优秀事例。不从认识上消除这些担心,就难以在设计现场推广应用CAE,这也是没有引进设计CAE的一个原因。现在本田大量地采用了设计CAE,实现了从KKD设计到设计CAE的转变。在领导人员认识和理解了设计CAE的重要性和优越性以后,问题就成功了一半。特别要注意采用那些设计人员易于熟悉的工具,如与CAD系统集成的CAE工具。......

2023-06-21

改革开以来,山东省沿海港口的发展主要经历了三个阶段。总体来看,山东省沿海港口基本满足了区域经济发展的需要。山东沿海港口是我国中西部尤其是中部区域经济发展的重要战略资源。......

2024-10-26

2002年,全县共有国有企业、集体企业下岗人员1196人,有81人享受失业保险金。初步建立起覆盖城镇全部职工,基金由国家、用人单位和个人三方合理承担,救助与再就业相结合,管理和服务社会化的新型的失业保险制度。此后,由于企业经营状况不佳,失业保险金征缴困难,至2011年,佳县有1100人参加失业保险。......

2023-08-24

相关推荐