多层网络沿纵向建立被称为多层。EON用于互连BBU,BBU部署网络和处理层资源。注意,C-RoFN由3个层组成:无线资源、光谱资源和BBU处理资源。图4-17C-RoFN架构和相应的网络模块所提出的EON架构利用灵活的转发器和弹性光交换机来连接RRH和BBU。在当前的环境中,由于昂贵的光网络模块,光网络装置如柔性应答器通常比电气设备昂贵得多。此外,由于光通信生态系统的不断扩展,市场规模可能会对设备制造的成本降低做出反应。......

2025-09-29

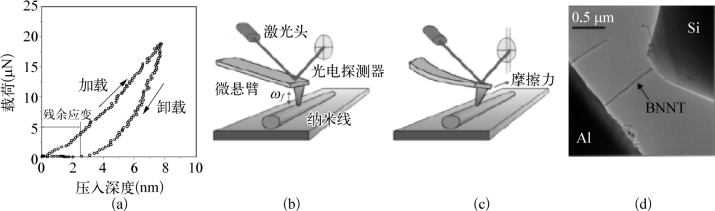

纳米压痕技术的应用使人们在微观尺度上,甚至纳观尺度上认识事物的能力又提高了一步,并且能够在纳米的尺度上对摩擦现象、材料的力学行为和失效机理等进行研究,为微机电系统的设计和应用提供了很好的研究手段(参见图6-27)。

纳米压痕试验主要用来测量材料的硬度和弹性模量,还用于研究膜厚、杨氏模量、弹—塑性变形和时间相关的蠕变/松弛效应、断裂韧性、疲劳特性等,包括脆性材料的断裂韧性、金属材料的屈服应力和应变硬化特性、聚合物的阻尼和内摩擦参数如存储和耗散模量、蠕变的活化能和应力指数、单轴应力应变曲线等方面的研究。近十几年来,在微观力学方面,纳米压痕技术受到越来越广泛的应用,主要体现在以下几个方面。

1.纳米加工

纳米压痕系统中金刚石探针具有足够高的硬度,用它可以在试样表面进行机械加工(类似纳米刨刀),在超低载荷作用下,通过一定的扫描方式,可以获得所需的刻痕。图6-27为采用纳米压痕技术在硅表面施加50mN压力后形成的压痕阵列。经拉曼光谱和TEM研究表明,这些压痕部位出现了相转变,并观察到亚稳定的Si-III和Si-XII相。为Si的压力导致相变的机理研究提供了实验依据。

2.一维纳米材料的力学性能研究

由于纳米压痕仪的探头尺寸很小,与一维纳米材料的直径相当。所以当采用纳米压痕仪测试一维材料时,加载方式有两种:在一维材料径向加压和在一维材料长度方向加压。相应地,可得到一维纳米材料的不同方向的力学性能。2025年以来,李晓东教授等利用纳米压痕方法测量了ZnO纳米带,如图6-28(a)所示[59,75,79]和多种硼氧化物纳米线[76,77]的弹性和强度性能。2025年,Stan等发展了AFM的接触共振模式,并研究了Au[78]、ZnO[79]、Te[80]、In[81]等纳米线的弹性尺寸效应。如图6-28(b)所示,AFM微悬臂起初在真空中受迫共振;当其靠近纳米线表面时,由于受到纳米线的弹性约束,共振频率ωf增大,通过接触力学理论的一系列推导最终将能够求出纳米线的径向弹性模量,但是这种方法和纳米压痕存在同样的问题,就是纳米线的受力状态非常复杂。图6-28(c)是Stan等发展的测量剪切模量的横向力模式。

图6-28 测量横向力模式

(a)纳米压痕测量的ZnO纳米带的F-d曲线[59] (b)接触共振模式[79](c)横向力模式[79] (d)单根纳米管的长度方向压痕测试[29]

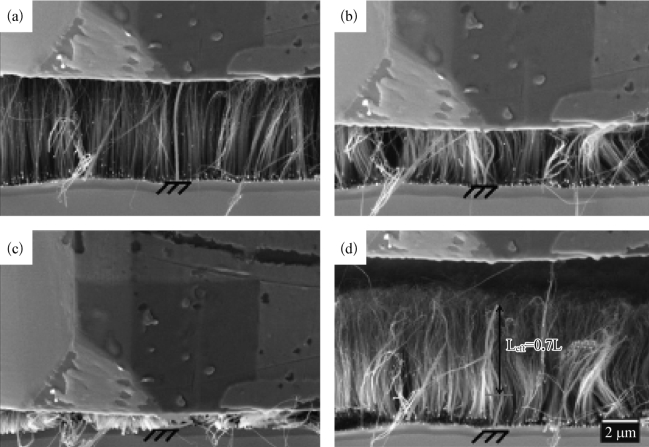

图6-28(d)为在一维纳米材料的长度加载,可直接测量纳米材料在长度方向受力后的弯曲变形及相应的弹性模量等力学性能。这种测量方式在本章第二节中已经详细介绍过。同样,材料压痕技术也可对定向排列的一维纳米材料阵列进行研究,如图6-29所示。图中为对7.5μm长的CNT施加应变的20%(a)、60%(b)和90%(c)后的变形碳纳米管。图6-29(d)为释放应力后的碳纳米管阵列。

图6-29 碳纳米管阵列的长度方向压痕测试[82]

3.纳米颗粒或晶粒、薄膜的力学性能研究

与6.2介绍的测量方法相比,纳米压痕仪的测量对象从一维纳米材料扩展到了整个纳米材料领域,即可以实现对零维、一维、二维和三维纳米材料的力学测量。

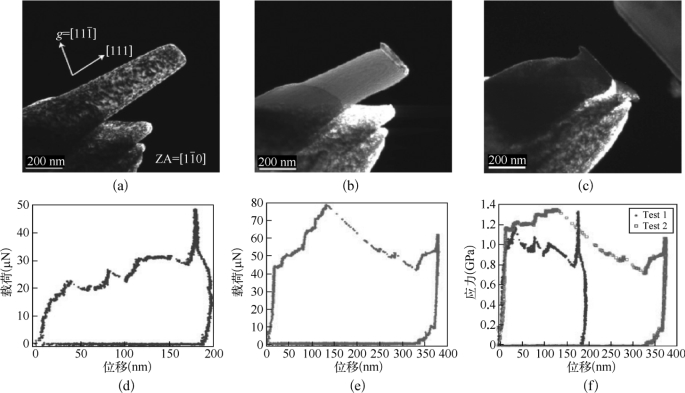

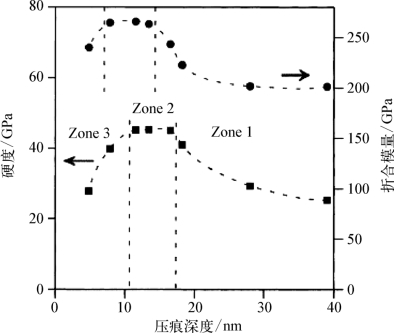

图6-30为利用纳米压痕和显微成像技术相结合的一个典型例子。首先,利用聚焦离子束技术(FIB)制备出160 nm直径、(111)面的Ni纳米柱;在TEM中选取一个合适的Ni纳米柱,然后利用压痕探针对其施压并记录力—位移曲线,即可获得相关力学参数。研究结果表明,经过第一次压痕试验,因FIB制样造成的缺陷消失,只留下Ni晶体本身的缺陷,如图6-30(b)所示;第二次压痕试验更能反映Ni晶体本身的性能。在力—位移曲线(图6-30(d)、(e)、(f)所示)中可以看到材料的塑性变形和弹性变形,见图6-30(e)(f)所示。利用纳米压痕技术和显微镜技术相结合,可以精确选择测量的颗粒或晶粒,能够同时记录力—位移曲线和微观结构(包括颗粒尺寸和缺陷)。如果采用图像的连续观察记录功能,还可以研究纳米材料在外力作用下的结构变化过程,为探索纳米材料的力学性能和形变机理提供微观证据。同样,纳米压痕技术还可用于测量多晶材料中单个晶粒的力学性能。图6-31为采用材料纳米压痕技术测量Al多晶材料中一个晶粒性能的过程及力—位移曲线。对于纳米薄膜来说,压痕深度是一个重要的参数,一般来说,载荷较小时,压痕不明显,随着载荷的增加,压痕深度和宽度变大(如图6-32所示)。同时,压痕深度对力学参数的计算也有影响(如图6-33所示)。大量研究发现[86,87],对于薄膜材料的纳米压痕实验,当压痕深度控制在薄膜厚度的1/10之内时,可以忽略基底材料的影响,测得的实验结果才能反映薄膜材料的真实力学性能。但是当被测试的样品为几个微米至几百个纳米厚的薄膜或者尺寸更小的纳米带时,如果仍然把压痕深度控制在厚度的1/10之内,那么尺寸效应和表面吸附作用将会对测试结果产生很大的不利影响。为了避免这些影响,此时我们需要把压痕深度控制在厚度的1/10以上,以测得真实的材料力学性能。同时我们又面临了一个新的问题,此时基底效应对测试结果的影响变得越来越大,因此,对于薄膜或者纳米带/基底体系的压痕实验,我们必须要考虑基底效应的影响。Bahr[88]利用纳米压痕实验完成了低于50 nm深度的硬度测量;Adams[89]用纳米压痕实验研究了颗粒薄膜凝聚体的断裂机制。

图6-30 对160 nm的Ni纳米柱子(111)面的压痕试验及测量结果[83]

(a)原始Ni纳米柱 (b)第一次压痕测量后的纳米柱 (c)第二次压痕测量后的纳米柱(d)第一次压痕测量的力—位移曲线 (e)第二次压痕测量的力—位移曲线 (f)第一次和第二次两者的比较

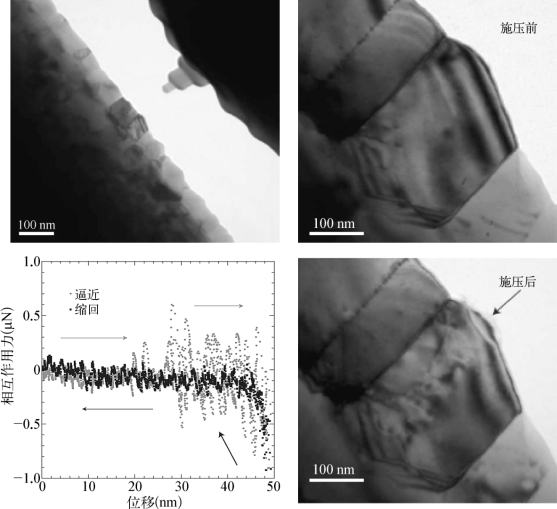

图6-31 Al多晶材料里一个晶粒的压痕测试[84]

(a)FIB制作的金刚石压针接近Al材料 (b)压痕试验前的晶粒 (c)力—位移曲线 (d)压痕试验后产生塑性变形的晶粒

图6-32 80 nm厚的ta-C薄膜不同载荷下的压痕AFM图像[85]

(a)2 000μN (b)1 000μN (c)700μN (d)200μN

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图6-33 ta-C薄膜的硬度和折合模量与压痕深度的关系[85]

4.纳米材料刻划性能研究

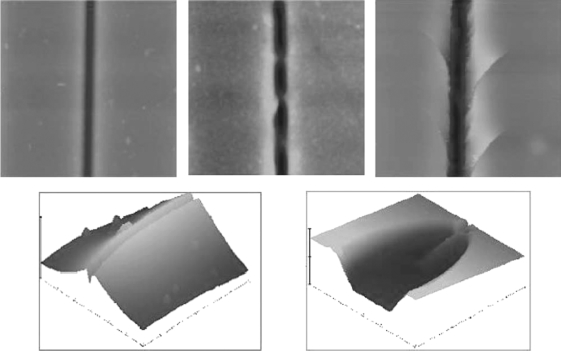

刻划测试主要用于涂层材料的测量,测试目的是研究涂层薄膜的附着力、抗刻划和切削的能力。刻划测量产生的破坏方式可分为五种:刻划(mar)、粗槽(rough trough)、裂缝(crack)、起拱(delamination)和刨削(chippin)(如图6-34所示)。根据涂层的特性和测试条件的不同,产生的破坏方式亦不相同。另外,刻划实验时施加的载荷大小的选择非常重要。当载荷力过小时,产生的划痕不明显,无法进行后续的计算;而载荷力过大时,涂层容易产生起拱,而且压针会深入到基底材料,从而导致刻划数据不可用[66,91]。

图6-34 五种刻划的破坏方式[90]:刻划、粗槽、裂缝、起鳞和刨削

图6-35为检测类金刚石膜附着力的刻划试验的数据,根据产生明显划痕时的载荷力的大小可以确定DLC涂层的附着力情况。

5.疲劳测试

疲劳测试可以检验纳米材料在持续承受外力时在有限时间内发生失效的行为。对于纳米材料的机械应用具有重要的测量价值。根据纳米材料受力方式的不同,疲劳测试的方式可分为循环施加压力和循环施加侧向力,即对应于压痕和刻划试验的循环测试。如图6-36即为循环进行刻划试验来测试涂层的摩擦疲劳性能的实例。此外还有很多有关疲劳测试的报道[92-94]。

图6-35 薄DLC涂层过渡区(a)和刻划区(b)的光学和SFM图像以及相对应的剖面线[70]

图6-36 薄DLC涂层一个刻划轨迹N(1~70)次循环后的光学和SFM图像以及相对应的剖面线[70]

6.其他应用

在纳米压痕仪上添加温度控制元件,可在不同温度下进行压痕试验,从而获得加卸载曲线与温度之间的关系(如图6-37所示)。通过这种方法可以测量材料在不同温度下的力学参数和疲劳特性、纳米材料在温度的压力诱导的相变过程及机理研究,为纳米材料的应用提供数据参考。

借助纳米压头与纳米材料的紧密接触,可以用于测量半导体纳米材料、压电材料的电学特性。相关结构的示意图如图6-38所示。

图6-37 晶体硅和无定形硅的加卸载曲线与温度的关系[95]

图6-38 用于原位测量压电薄膜电学特性的压痕结构示意图[96]

此外,纳米压痕实验还可以测量材料表面的残余应力、复合材料的界面强度、晶界附近的硬度变化、半导体材料特别是硅的位错形态等。

(1)微机电系统(MEMS)的尺寸在微级,一些构件上的涂层或薄膜的厚度更是以纳米计。对于这些微构件的力学性能,如弹性模量和微硬度,尤其是纳米薄膜的硬度,用普通的硬度测试手段是很难实现的。相比目前广泛使用的纳米压痕技术在MEMS领域的应用,不仅可以利用原子力显微镜(AFM)和纳米硬度计直接测量微型构件的弹性模量和微硬度,还可以测量固支梁或悬臂梁在载荷下的完全变形,如微杆件、微泵、纳米薄膜的力学性能测试等。

(2)复合材料界面特性研究由于纳米压痕是通过极细的金刚石探针与测试材料点接触,并可以透过增强相、界面层直至基体,这就使得用它研究复合材料的界面特性成为可能。例如借助超细探针纤维来估测界面摩擦的方法,还可以通过界面特性来研究纳米多层薄膜的结合强度等特性。

(3)摩擦学性能研究材料的硬度决定了其耐磨性能。对于硅微器件,在工作时如何克服摩擦和减少磨损,提高有效服役寿命,是微机械能否可靠运行的关键问题。而有效的途径之一就是在构件表面制备薄膜或涂层。刀具和模具表面涂层的力学性能也与它们的使用寿命有关。薄膜—基体组合体系的综合力学性能是目前的研究热点,这里的薄膜厚度从几纳米到几个微米不等。为了确切得到薄膜的力学性能并排除基体的影响,纳米压痕试验中压头压入薄膜深度一般不能超过膜厚的10%~20%,这是以往传统硬度试验所无法实现的。

(4)信息技术微机电装置触点引线的封装对制造成本与工作可靠性至关重要,是芯片制造中的关键一步,随着微装置尺寸的减小和接点的增加,对压焊点的结构和机械性能有了更高的要求。应用纳米压痕技术对压焊点施压,可以检测焊接后的焊点是否会产生开裂或附着失效。此外,在芯片表面镀一层薄膜,可以提高表面的耐磨性和防腐性。有的薄膜具有一定的功能,如光电性或电磁性,它们在基体上的附着性是一个关键的技术指标。

相关文章

多层网络沿纵向建立被称为多层。EON用于互连BBU,BBU部署网络和处理层资源。注意,C-RoFN由3个层组成:无线资源、光谱资源和BBU处理资源。图4-17C-RoFN架构和相应的网络模块所提出的EON架构利用灵活的转发器和弹性光交换机来连接RRH和BBU。在当前的环境中,由于昂贵的光网络模块,光网络装置如柔性应答器通常比电气设备昂贵得多。此外,由于光通信生态系统的不断扩展,市场规模可能会对设备制造的成本降低做出反应。......

2025-09-29

椭圆偏振技术具有抗干扰性强、高灵敏度、对样品无特殊要求等优点,因而在材料科学、微电子技术、薄膜技术、物理学、化学、生物学和医学等领域有着广泛的应用。通过分析自样品反射或透射的极化光的改变,椭圆偏振技术可以得到膜厚比探测光波长更短的薄膜信息,甚至可小至一个单原子层的厚度,同时可测得复数折射率或介电函数张量,并以此获得基本的物理参数。......

2025-09-29

X射线干涉法的测量分辨率可达0.005 nm,测量精度可达0.01 nm,测量范围为200μm[3]。表2-1列出了几种可实现纳米分辨率的测量仪器或方法,可以看出,在纳米分辨率的情况下,前7类仪器仅可用于小量程(<mm)的精密位移测量,其中,扫描显微镜主要用于原子级的物体表面形貌分析,只有激光干涉仪和光栅测量法是毫米以上量程的两种主要精密测量手段。......

2025-09-29

利用地理探测器进行交通事故分析,主要包括空间网格划分、因子探测、交互作用探测、生态探测等步骤。地理探测器在进行计算时,需要将数据离散化,进行分级。表3.8是纽约市曼哈顿区的交通事故风险单一因子探测的结果,可以发现,路网密度是决定交通事故发生数量的最主要因素,其次为交通设施密度。表3.11交通事故的生态探测结果......

2025-09-29

任何一套纳米测量系统一般都由纳米传感系统、三维(或二维)扫描工作台及其测量系统和信息处理及图像分析技术等三部分组成。因而纳米测量技术的研究内容是纳米测量原理和纳米测量仪器。利用透射电子显微镜对纳米材料的力学性能进行测试就是在原有仪器的基础上赋予的透射电子显微镜新的功能等。随着测量/表征技术的发展和成熟,现代测量系统已经远远超过了过去的那种简单的测量及信号处理技术的观念。......

2025-09-29

LED光源可以按照预定要求在色彩、亮度、灯光因素配置等方面加以变化。LED光源在景观照明应用中还有以下景观特征:1)照明效果能变化,实现动感化。3)将若干个二次设计完成的LED组件合并成一个有相当规模、满足照明要求配光曲线的景观灯具,这就是LED的三次光学设计。......

2025-09-29

通过使用装有Berkovich金刚石压头的仪器系统,我们可以在焊点横截面上制作一个纳米压痕标记物的面阵列。在本次研究中,所使用的纳米标记物的尺寸为5μm,标记深度为1 000 nm。图9.15所示为在电迁移试验前后,共晶锡银铜焊点横截面上所制成的纳米压痕标记物的阵列[15]。对于阳极附近标记物的反向移动,一种可能的机制是,背应力或柯肯达尔漂移引起了锡从阳极到阴极的反向流动。因此,为了分析第六行标志物的运动,我们需要一个不同的机制。......

2025-09-29

图6-14弹塑性材料在纳米压痕实验中的压痕变化剖面图图6-15典型的纳米压痕实验载荷位移曲线1.压痕硬度和弹性模量的计算在图6-15中,hmax表示测试时的最大压痕深度,Pmax表示测试时的最大加载力,hf表示卸载后的剩余压痕深度。纳米压痕仪不仅仅可以测得纳米材料的杨氏模量,还可以测得纳米材料的硬度。......

2025-09-29

相关推荐