由于缺少专门的仪器,纳米尺度的疲劳行为过去很少被研究。......

2023-06-20

图6-19为一个商品化的纳米压痕仪及其工作原理。大致由机械部分、观察装置和数据记录装置组成。压痕仪的机械部分主要由以下三部分组成:一个特定形状的压头,它被固定在可以加载的刚性框架上;一个提供动力的制动器以及一个位移感应器。具体结构如图6-19(b)所示,由压头(压针,如B所示)、载荷控制线圈(如C所示)、支撑弹簧(如D所示)、载荷和位移传感器(如E所示)、电压驱动器以及控制电路和计算机组成。编好的程序通过振荡器将控制信号传给载荷控制线圈C,载荷控制线圈C、压头(压针)B、支撑弹簧D和电容式传感器E实现反复的加、卸载。其中,载荷可通过计量作用在电磁线圈上的电信号得到,位移由差动电容式传感器E得到,两种信号通过放大器和位移传感器反馈到计算机中。目前,各种商业应用的纳米压痕仪原理基本相同,它们的差别主要表现在力的加载方式和位移的测量方式上。力的加载方式主要有:①电磁加载,压头的驱动基于载流线圈在磁场中的受力原理;②静电加载,通过由可动机板和固定极板组成的电容器来提供静电力;③压电加载,力的大小通过施加在制动器(由压电陶瓷制成)上的电压或电流控制。位移测量主要采用电容传感器和LVDT(linearly variable differential transformer)、激光干涉仪等。在实际中,位移传感器测量的位移包含了仪器本身的变形,因此,必须对仪器的刚度进行仔细的校准,然后从测量的位移中减去仪器本身的变形量。许多纳米压痕试验的试验装置都配备自动化样品台,因此,样品能被自动的定位,其定位精度一般为微米级。

图6-19 压痕仪的结构及内部结构

根据前面的介绍,目前的纳米压痕仪的工作模式有两种:普通模式(base)和连续刚性测量模式(CSM)。采用普通模式,一次加卸载循环只能测定对应于最大载荷或最大压痕深处的一个硬度和弹性模量;CSM模式能在加载过程中连续测量接触刚度,从而得到硬度和弹性模量随压痕深度变化的曲线,比较适合于薄膜样品,可以明确知道单层及多层薄膜的力学性能以及在压痕多深处开始受到基底的影响。

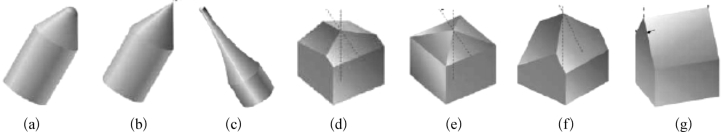

压头在纳米压痕仪中是一个重要的部件,测试时需要选择合适的压头(包括压头的材料和形状,见图6-20)。压头材料最常用的是金刚石,因为它的硬度高,压痕模量小,受力时自身位移变化小。其他材料,如蓝宝石、碳化钨、淬火钢等也可用作压头材料,但在分析载荷—位移数据时必须扣除压头的弹性变形。压头的形状主要有棱锥形(如韦氏、玻氏和立方角)和光滑旋转体(如圆锥和球形等)两大类。

图6-20 各种压头的几何形状

(a)球型压头(spherical indenter) (b)尖压头(sharp indenter) (c)平头柱状压头(flat cylindrical indenter)(d)玻氏压头(Berkovich indenter) (e)韦氏压头(Vicker indenter) (f)立方角压头(cube corener indenter) (g)楔形压头(wedge indenter)

(1)韦氏压头在显微硬度中比较常用,但压头顶端的楔边将会导致在不同尺度下压头几何形状不能自相似。随着压痕深度的减小,楔边引入的误差会逐步增大。为克服该现象,设计了三棱锥体并与韦氏压头有相同面积—深度关系的玻氏压头。

(2)玻氏压头纳米压痕试验中最常用的压头是玻氏(Berkovich)压头,它是一个正三棱锥,棱与棱之间的夹角为76°54′,这样该压头所获得的压痕深度与显微硬度计中的维氏压头在同一负荷下所得的压痕深度相同,既两者有相同的面积函数(压头面积函数是压头的接触面积与压痕深度的数学关系式)。它可以加工得很尖,而且几何形状在很小尺度内保持自相似,适合于小尺度的压痕实验。玻氏的优点在于:易获得好的加工质量,很小载荷就能产生塑性,能减小摩擦的影响,能和韦氏压头的结果直接对比。

玻氏压头又分为通用玻氏压头和修正玻氏压头。玻氏压头被设计成在任一压痕深度具有同维氏压头相同的表面积,而修正玻氏压头设计思想是在任意给定压痕深度都具有与维氏压头相同的投影表面积。

(3)Cube-corner压头因其三个面相互垂直,像立方体的一个角,故取此名称。压头越尖,就会在接触区内产生理想的应力和应变。目前,该种压头主要用于断裂韧性(fracture toughness)的研究。它能在脆性材料的压痕周围产生很小的规则裂纹,这样的裂纹能在相当小的范围内用来估计断裂韧性。是纳米压痕试验另一个常用的压头。

(4)球形压头球形压头的接触不同于棱锥体的韦氏和玻氏压头接触的应力—应变场。球形压头的初始接触应力小,仅产生弹性变形。当球形压头压入表面后,弹性变形开始向塑性变形发展。理论上可以用来确定屈服应力和加工硬化,并可以从单个压痕实验数据中再现整个单轴应力应变曲线。这在较大半径的球形压头中得到了成功的应用。在微米尺度,由于难以获得高质量的金刚石球形压头,使用受到限制。

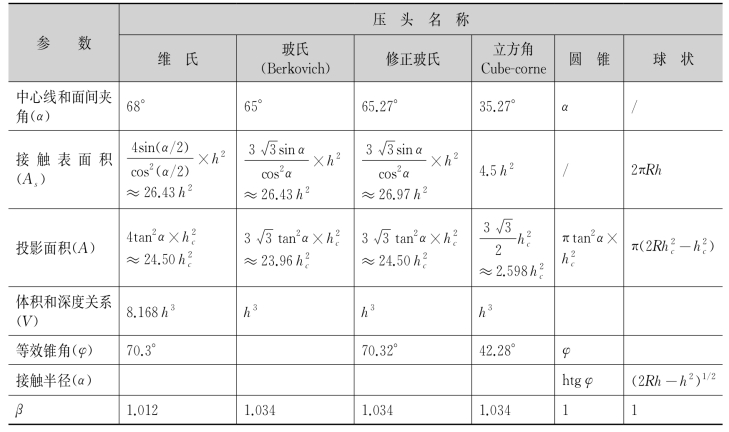

(5)锥形压头圆锥具有尖的自相似几何形状,从模型角度常利用它的轴对称特性,纳米压痕硬度的许多模型均基于圆锥压痕。由于难以加工出尖的圆锥金刚石压头,它在小尺度实验中很少使用。各种压头的参数列在表6-1中,其中,h为压痕深度,R为球状压头的接触半径hc为接触深度。

表6-1 各种压头及其参数

有关纳米材料与结构测试方法的文章

图6-14弹塑性材料在纳米压痕实验中的压痕变化剖面图图6-15典型的纳米压痕实验载荷位移曲线1.压痕硬度和弹性模量的计算在图6-15中,hmax表示测试时的最大压痕深度,Pmax表示测试时的最大加载力,hf表示卸载后的剩余压痕深度。纳米压痕仪不仅仅可以测得纳米材料的杨氏模量,还可以测得纳米材料的硬度。......

2023-06-20

纳米压痕仪不仅能测量传统的硬度指标,也可以测量拉伸指标、冲击指标等,因此得到了广大纳米科技工作者的青睐。纳米压痕仪作为一种高精度的压痕测试设备,其载荷精度已达到几十个纳牛顿,位移精度达到0.1 nm,可以精确地完成量程为数十个纳米的压痕实验,形成了纳米压痕测量技术。图6-13纳米压痕仪全貌图局部放大图本章介绍的纳米压痕仪是指广义的纳米压痕仪,也可称作纳米力学测试系统。......

2023-06-20

通过使用装有Berkovich金刚石压头的仪器系统,我们可以在焊点横截面上制作一个纳米压痕标记物的面阵列。在本次研究中,所使用的纳米标记物的尺寸为5μm,标记深度为1 000 nm。图9.15所示为在电迁移试验前后,共晶锡银铜焊点横截面上所制成的纳米压痕标记物的阵列[15]。对于阳极附近标记物的反向移动,一种可能的机制是,背应力或柯肯达尔漂移引起了锡从阳极到阴极的反向流动。因此,为了分析第六行标志物的运动,我们需要一个不同的机制。......

2023-06-20

近十几年来,在微观力学方面,纳米压痕技术受到越来越广泛的应用,主要体现在以下几个方面。图6-27为采用纳米压痕技术在硅表面施加50mN压力后形成的压痕阵列。图6-30为利用纳米压痕和显微成像技术相结合的一个典型例子。图6-31为采用材料纳米压痕技术测量Al多晶材料中一个晶粒性能的过程及力—位移曲线。Bahr[88]利用纳米压痕实验完成了低于50 nm深度的硬度测量;Adams[89]用纳米压痕实验研究了颗粒薄膜凝聚体的断裂机制。......

2023-06-20

从纳米压痕仪的结构可以看到,显微镜是压痕仪的重要组成部分,利用显微镜,可以精确定位需要测量的位置及实现对压痕、划痕等的观察。传统的纳米压痕仪通称使用光学显微镜。因此,现代的纳米压痕仪更多的是与各种高分辨率的显微镜相结合[67-72]。图6-25为压痕仪与扫描电镜、透射电镜和原子力显微镜相结。AFM纳米压痕的缺点是不能提供较大的载荷,响应速度较慢,数据处理复杂。......

2023-06-20

在上述薄膜厚度的测量方法中,用于纳米尺度薄膜厚度测量的主要有表面台阶仪法和椭圆偏振法。图2-2Nanosurf型台阶仪的实物图台阶仪又称接触式表面轮廓仪,是一种最常见的薄膜厚度和表面粗糙度的测量仪器。1936年,美国的E.J.Abbott成功研制了第一台车间用的测量材料表面台阶高度和表面粗糙度的轮廓仪。1940年,英国的Taylor Hobson公司研制成功了表面台阶测量仪Talysurf。到目前为止,轮廓仪仍是最常用、最可靠的表面台阶高度和表面粗糙度的测量仪器。......

2023-06-20

采用汉诺威分析仪对DW100和DWE711两种焊丝样品在四组不同焊接参数下进行测试,获取相应的数字信息。测试结果说明在这一参数下DW100-4焊丝样品的短路倾向比DWE11-4焊丝样品大。当设置焊接参数由24.5V/190A增大到28V/240A时,两种测试焊丝的熔滴短路行为明显减少。图6-15 药芯焊丝CO2气体保护焊电弧电压、焊接电流波形图(二)焊丝样品:DWE711-3;设置焊接参数:28V/240A。......

2023-06-30

相关推荐