AFM正是基于这一原理,利用一个尖锐的针尖去接近或接触样品表面,通过检测针尖与样品表面原子间的微弱作用力来达到测量的目的。人们通过计算发现,制造一个弹性系数小于原子之间的相关的量是很容易的。而一片4 mm长1 mm宽的家用铝箔的弹性系数约1 N/m。图3-43两个原子间的相互作用力与间距的关系跟所有的扫描探针显微镜一样,AFM使用一个极细的探针在样品表面进行光栅扫描。图3-44AFM的工作原理......

2023-06-20

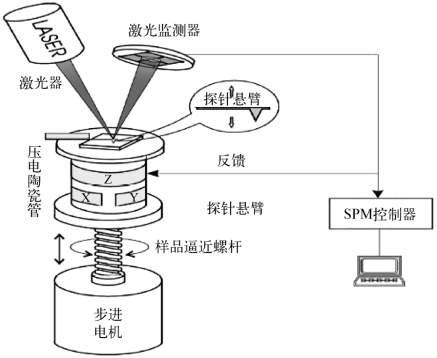

如图3-45所示,AFM的硬件结构可分为探头、电子控制系统、计算机系统和光学显微镜系统。探头主要包括探针、样品扫描和逼近、前置放大器,实现自动进入工作状态、信号采集及放大等功能。电子控制系统一方面自动识别探头类型并将其送入的相应信号进行各种运算和处理,并提供给计算机系统;另一方面将计算机系统输出的扫描信号进行高压放大,驱动样品扫描器工作。光学显微镜系统包括光学显微镜、CCD和视频采集卡,用于探针的粗略定位和图像采集。而计算机系统则是人机对话的中间体,实现对AFM工作模式和参数的人工选择。

图3-45 AFM的硬件结构

AFM对振动隔绝、扫描控制、样品逼近、反馈控制、显示系统等方面的要求,与STM技术中类似;与STM不同的是,力传感器(包括悬臂与针尖)是AFM的关键部件。在接触模式中,为了避免针尖损坏样品,就要求悬臂具有相对低的力常数,即受到很小的力就可产生可检测到的位移。

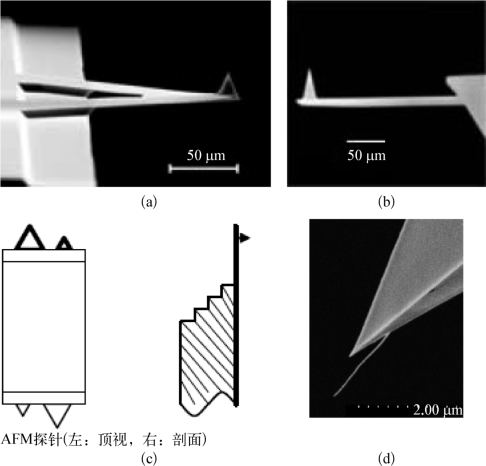

与STM相同,探针(包括微悬臂和针尖)是AFM的核心部件,直接决定AFM的分辨率。微悬臂除了应具有相对低的力常数外,还有横向刚性的要求,目的是要减小横向力的影响。因为在微悬臂上针尖与样品的摩擦力会引起微悬臂的横向弯曲,从而导致得到的图像失真。将微悬臂制成V字形会提高横向刚性。AFM数据采集速度主要受悬臂力学共振频率的限制,一般要求悬臂的共振频率应大于10 kHz。为了能够准确地反映出样品表面与针尖之间微弱的相互作用力的变化,得到更真实的样品表面形貌,提高AFM的灵敏度,微悬臂的设计通常要求满足下述条件:①较低的力学弹性系数,使很小的力就能产生可观测的位移;②较高的力学共振频率;③高的横向刚性,针尖与样品表面的摩擦不会使它发生弯曲;④微悬臂长度尽可能短;⑤微悬臂带有能够通过光学、电容或隧道电流方法检测其动态位移的反射面或电极;⑥针尖尽可能尖锐。

图3-46 各种AFM探针

(a)V形悬臂 (b)长方形悬臂 (c)商品化探针形状 (d)碳纳米管探针

目前,AFM探针的微悬臂一般用氮化硅(Si3N4)、硅或氧化硅等材料制成,是微悬臂-针尖一体化的结构,形状有V形和长方形[见图3-46(a)、(b)所示]。其典型尺寸为长100~200μm,宽为几十微米,微悬臂最顶端的探针一般为针尖要求尽量尖锐。商品化的探针通常具有图3-46(c)的形状,在一个方形的氧化硅衬底上有4个悬臂:上方有2个宽长(200μm)、宽短(100μm)的悬臂,下方有2个窄长(200μm)、窄短(100μm)的悬臂。大部分的应用中使用宽短的悬臂;当要获得原子级分辨的图像时,使用200μm三角形粗梁的悬臂效果更好。图3-46(d)为在普通针尖上吸附一根碳纳米管作为工作针尖的SEM图。

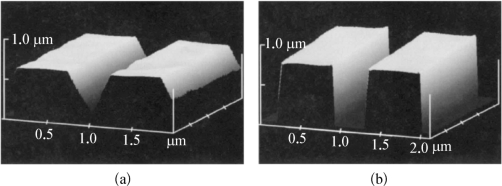

理想的AFM针尖应具有以下特性:较高的纵横比,尽可能小的曲率半径,且针尖具有确定的分子结构,较强的机械性能和化学性能,在空气和液体中成像时不发生变化。针尖的表现依赖于其形状和尺寸,并与化学组成和表面性质(硬度、亲疏水性等)密切相关。探针针尖曲率半径的大小将直接影响到测量的水平分辨率。当样品的尺寸大小与探针的尖端曲率半径相当或更小时,会出现“针尖放大效应”,即测量值大于真实值,影响图像准确度。如图3-47所示,对于同样的沟槽结构,选用不同直径的针尖进行成像时,可以看到,针尖越粗,获得的图像与真实结构偏差越大。为克服“针尖放大效应”,可发展制造尖端更细的探针,如用单壁碳纳米管制备的AFM探针[65][如图3-46(d)所示]进行生物或化学修饰也可提高图像质量。图3-48中为普通针尖(a)和碳纳米管针尖(b)对同一位置得到的图像[66],因为碳纳米管直径仅几个纳米,得到的图像明显优于普通针尖。目前用于AFM针尖修饰的技术主要有:自组装单分子膜修饰AFM针尖、生物分子修饰AFM针尖、碳纳米管修饰AFM针尖和颗粒修饰的AFM针尖。碳纳米管针尖由于具有高纵横比、高的机械柔软性、高的弹性变形以及稳定的结构等优点而成为目前AFM修饰针尖的研究热门。

图3-47 针尖对成像的影响

(a)使用曲率半径为50 nm,半圆锥角为15°的针尖 (b)使用曲率半径为50 nm,半圆锥角为5°的针尖

图3-48 使用不同针尖获得的图像

(a)普通针尖 (b)碳纳米管针尖

有关纳米材料与结构测试方法的文章

AFM正是基于这一原理,利用一个尖锐的针尖去接近或接触样品表面,通过检测针尖与样品表面原子间的微弱作用力来达到测量的目的。人们通过计算发现,制造一个弹性系数小于原子之间的相关的量是很容易的。而一片4 mm长1 mm宽的家用铝箔的弹性系数约1 N/m。图3-43两个原子间的相互作用力与间距的关系跟所有的扫描探针显微镜一样,AFM使用一个极细的探针在样品表面进行光栅扫描。图3-44AFM的工作原理......

2023-06-20

目前的激光粒度仪多以500~700 nm波长的激光作为光源。激光粒度分析仪是应用颗粒对光的散射或衍射现象设计制造来测定颗粒大小的仪器,可分为激光衍射法和动态光散射法。但由于激光粒度仪具有样品用量少、自动化程度高、快速、重复性好及非接触式测量,已经得到了广泛的应用。散射光的信号经接收器接收后以数字形式进入相关器单元,而计算单元用于控制测量、储存处理信号和计算结果。图3-61DLS仪器的结构......

2023-06-20

在此,我们将两种器件分别简称为共面MSM-PD和垂直MSM-PD。与共面MSM-PDs相比,垂直MSM-PDs的两电极之间的距离更容易控制地比较小,这有利于降低器件寄生电容,从而获得更高的响应速度。早在1971年,Sze等人就给出了肖特基型MSM器件在无光照情形下的基本工作原理[176]。......

2023-06-24

图9-7拉削工作原理加工精度与表面质量高。拉刀虽有多种类型,但其主要组成部分基本相同。图9-8圆孔拉刀的结构前柄:拉刀前端用以夹持和传递动力的部分。当拉刀又长又重时使用,用于支承并防止拉刀下垂。图9-9拉刀切削部分几何参数齿升量fz。......

2023-07-01

齿轮液压马达图3.2齿轮马达工作原理图齿轮液压马达的工作原理如图3.2 所示,图中P 点为两齿轮的啮合点。图3.3双作用叶片式液压马达工作原理图压力油从进油口进入叶片之间,位于进油腔的叶片有3、4、5 和7、8、1 两组。图3.4 为双作用叶片式液压马达的实际结构。图3.6 为斜盘式轴向柱塞液压马达的工作原理图。对轴向柱塞马达,改变斜盘倾角γ 的大小,就可调节液压马达的转速。......

2023-06-18

图19-1为果园环境信息远程监测系统原理图,整个系统由底层的远程监测采集感知端、中间层移动GSM网络和上层移动客户端三部分构成。单片机将采集的数据通过串行通信口P3.0和P3.1,经电平转换电路与GSM模块TC35i相连,控制TC35i对数据进行收发处理。启动电路需给ZIF连接器15脚加时长至少为100ms的低电平信号,且该信号下降沿时间小于1ms,系统启动后ZIF连接器15脚的信号应保持高电平。......

2023-11-04

纯电动汽车是纯粹靠电能驱动的车辆。日本在2011年前拥有世界上最大的纯电动汽车消费群,日产的Leaf和三菱的iMiEV电动汽车是纯电动汽车的代表车型。欧洲的纯电动汽车以德国产车型为代表。图1-1-1特斯拉Model S图1-1-2日产Leaf图1-1-3三菱iMiEV图1-1-4大众e-GOLF我国生产纯电动汽车的企业较多,比亚迪和北汽系列纯电动汽车排在前列。北汽EV160整车质量为1 295 kg,续航里程为200 km,采用30.4 kW·h锂离子电池组,最高车速为125 km/h。图1-1-5比亚迪e5图1-1-6北汽EV200......

2023-08-27

图解演示电工原理图也称为电工电路图,也是一种采用图形符号、线条、文字标注等元素组成的一种电路结构,主要用来表现某个设备或系统的基本组成、连接关系以及工作原理的电路图,图3-3所示为典型的电动机点动控制的电工原理图。如测试系统出现故障时,应根据电工原理图的工作过程,分析可能产生故障的大体部位,然后依次对其可能产生故障的元器件进行检测。......

2023-06-24

相关推荐