在20~40 h的电迁移之后,第一横截面的共晶锡铅焊料表面上,能观察到阳极的铅的聚集和阴极的孔洞的形成。图9.10所示为同时具有焊料凸点的第一横截面的第二横截面。因此,上面的Z*计算可能是不精确的,结果只是指出共晶锡铅焊点中电迁移的大致趋势。......

2025-09-29

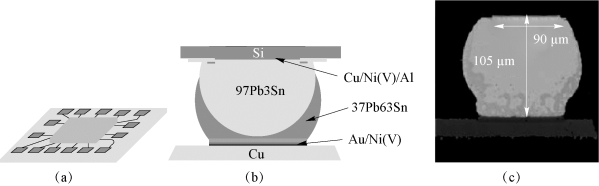

图12.1(a)所示为基板上倒装芯片的示意,图12.1(b)所示为复合倒装芯片焊料接头的横截面,图12.1(c)所示为焊料接头的横截面SEM照片。图12.1(a)中基板上的小方形是电极。复合焊料由芯片侧的97Pb3Sn焊料和基板侧的共晶37Pb63Sn焊料组成。芯片侧接触开口区域直径为90μm,凸点高度为105μm。芯片侧三层薄膜UBM层为Al(约0.3μm)/Ni(V)(约0.3μm)/Cu(约0.7μm),基板侧焊盘的金属化层则为Ni(5μm)/Au(0.05μm)。

作为对照试验,将倒装芯片试样在150℃恒温、恒定大气压下的炉中均匀加热一个月。为进行横截面检查,依次用SiC砂纸和Al2O3粉末进行抛光处理。然后在光学显微镜和扫描电子显微镜下分别观测横截面的显微结构。运用X射线能谱分析和电子探针分析来分析化学成分。我们发现高铅焊料和共晶焊料并没有混合,图像和图12.1(c)相同。

图12.1 倒装芯片焊料接头及焊料接头横截面

(a)基板上倒装芯片的示意;(b)倒装芯片复合焊料接头的横截面;(c)焊料接头横截面SEM照片

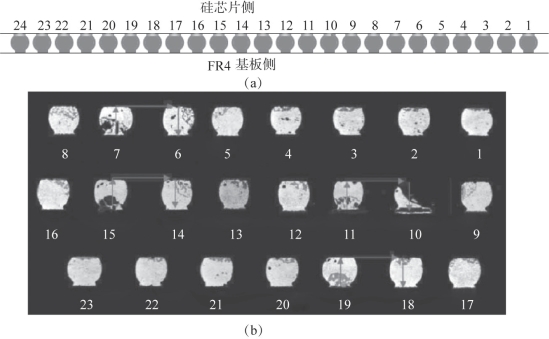

为了利用电阻加热引起的温度梯度来研究热迁移,我们制备了两组倒装芯片试样。第一组样品如图12.1(a)所示,成品直接用于试验。硅芯片外围有24个凸点,图12.2(a)从右向左标记了芯片外围的全部24个焊料凸点,每一个凸点在电迁移前都与图12.1(c)所示的显微结构相同。值得再次提起的是,每个凸点底部的深色区域是共晶锡铅,顶端较亮的区域是97Pb3Sn。仅对芯片外围的4对凸点进行电迁移试验,即图12.2(b)中标注的6/7、10/11、14/15和18/19。图中的箭头标明了电子路径。电子从一个凸点底部的焊盘沿凸点上升至硅上的铝薄膜,然后到达下一个凸点的顶部,沿凸点下降,到达基板上另一个焊盘。值得注意的是,我们只对一组或几组凸点通电来进行电迁移试验。硅上的铝薄膜可以测试发热源。由于硅具有良好的热传导性能,因此附近没有通电的焊点中也会存在与通直流电流或交流电流的凸点相似的温度梯度。由于试样中会用到直流和交流电流,因此箭头指示了两个方向。(https://www.chuimin.cn)

图12.2 热迁移试验

(a)硅芯片外围24个凸点的示意;(b)整行未通电的焊料接头

在1.6×104 A/cm2电流密度、150℃温度下通电5 h后,凸点10和11失效,于是检测了它们的横截面显微结构。为了研究热迁移,我们也检测了附近没有通电的凸点。在整行没有通电的焊料接头中热迁移的影响是显而易见的,如图12.2(b)所示,因为在这些凸点中,锡向硅侧(也就是热端)迁移,铅向基板侧(也就是冷端)迁移。因为没有施加电流,锡和铅的重新分布是由焊料接头中的温度梯度造成的。对于通电焊点附近没通电的焊点而言,锡重新分布时向通电接头一侧倾斜,例如通电焊点10在不通电焊点9的左边,焊点9中富含锡的部分向左侧倾斜,同时也有孔洞;而通电焊点15在不通电焊点16的右边,焊点16中富含锡的部分向右倾斜。而在离通电焊点更远的焊点中,锡在硅一侧的分布比较均匀,如焊点1~焊点4、焊点21~焊点23。

在第一组试样通电的4组焊料接头中,部分基板上的电路由厚铜膜组成,通电过程中也会产生电阻热。然而,硅上的铝线是主要的热源。

相关文章

在20~40 h的电迁移之后,第一横截面的共晶锡铅焊料表面上,能观察到阳极的铅的聚集和阴极的孔洞的形成。图9.10所示为同时具有焊料凸点的第一横截面的第二横截面。因此,上面的Z*计算可能是不精确的,结果只是指出共晶锡铅焊点中电迁移的大致趋势。......

2025-09-29

图9.2焊点电流分布焊点电流分布二维仿真示意;焊点电流分布三维示意图9.3所示为倒装芯片焊点中电迁移损伤的一组SEM照片。由于孔洞的形成只能发生在硅晶片与阴极的接触一侧,也就是电子流入焊点的地方,所以说倒装芯片焊接中的电迁移失效模式是很独特的。......

2025-09-29

焦耳热不仅会增加焊料凸点的温度,从而增加电迁移速率,还可能在焊料凸点上产生小的温度差,从而导致热迁移。热迁移将在第12章中讨论。焊料接头中另一个非常独特和重要的电迁移行为是它有两个反应界面。图1.16所示为阴极接触界面处电迁移导致的失效的SEM横截面照片,其中额定电流密度约为2×104 A/cm2,试验温度为100℃。图1.16一组由倒装芯片焊料接头阴极处的电流拥挤造成的14μm厚的金属Cu的UBM层溶解导致的电迁移失效SEM照片......

2025-09-29

对于某些共晶锡银铜倒装芯片焊点,当外加的电流密度高于5×104 A/cm2,并且试验温度在100℃左右时,就会发生熔化。然而,我们观测到在倒装芯片焊点中,由电迁移引起的熔化现象是在一定时间内才完成的。为何在倒装芯片焊料凸点内所产生的焦耳热如此之大,以及熔化为何需要时间都需要合理的解释。如9.2.4.节中所讨论的,当电流密度很高时,电迁移会在铝中造成损伤。......

2025-09-29

相比之下,共晶锡铅焊料在电迁移过程中,没有化合物被挤压出来。图9.12标记物位置及位移量标记物位置;标记物在无铅焊料焊点的一个横截面表面的移动量样品在垂直于第一横截面的方向进行了第二次横切,图9.13所示为其SEM照片。在电迁移的过程中,该合金生长并穿透了焊料凸点的整个横截面。图9.13无铅焊料焊点的第二横截面的SEM照片......

2025-09-29

白锡中的电迁移现象是很令人感兴趣的,因为大多数无铅焊料是锡基的。而在器件的工作温度下,电迁移主要是由晶格扩散产生的。在其各向异性电导率的影响下,它的微结构可能发生明显变化。然而,由于Ea与Ec在各向异性材料中不同,例如白锡晶粒内电场方向和电流方向之间会有一个夹角φ,如图8.14所示,这是各向异性导电材料的特有属性。......

2025-09-29

为确保安全,必须进行这一环节的工作,其主要步骤如下:1.将原已挂好的电引钢丝绳按顺序取下,并作顺序标记。然后测量制动器松开时的电压与维持松开的电压,并调整其维持松开的经济电阻值,使维持松开电压为电源电压的60%~70%。如不吸合,应仔细检查直至吸合。......

2025-09-29

我们称这一现象为热迁移或电迁移诱发的“相分离的共晶效应”,而关于热迁移的内容将会在本书第12章进行论述。这两种合金以图4.5中150℃等温线上的A、B两点表示。因此,若焊料中热迁移或电迁移导致了分离,仅意味着体积分数梯度的改变,而非化学势梯度的改变。因此,相比于PbIn等单相合金中,组分的改变可导致浓度梯度的改变从而产生阻碍相分离的作用力,共晶SnPb等两相混合物的相分离非常明显。......

2025-09-29

相关推荐