【摘要】:为了将夏比冲击试验应用于小型试样,例如,电子封装中的单个BGA或单个倒装芯片焊球接头,其焊球直径为760~1 000μm,我们搭建了微型夏比冲击试验机用于测试这些焊球与其基板的键合性质[4-7],如图11.9所示。图11.9微型夏比冲击试验机照片微型夏比冲击试验机已被用于研究焊接到BGA基板上焊球的冲击韧性。图11.10所示为沿焊料凸点与金属间化合物相间界面脆性断裂的SEM照片。

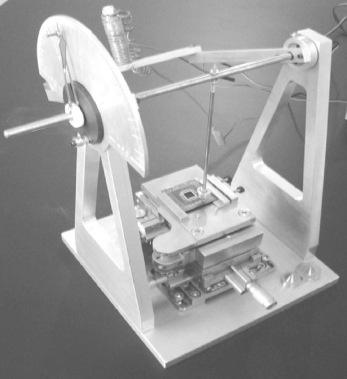

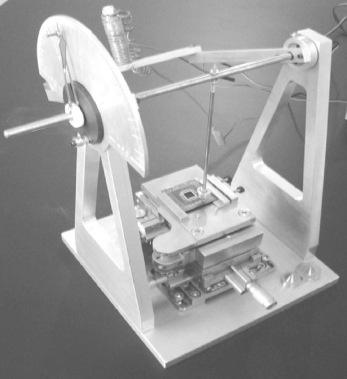

为了将夏比冲击试验应用于小型试样,例如,电子封装中的单个BGA或单个倒装芯片焊球接头,其焊球直径为760~1 000μm,我们搭建了微型夏比冲击试验机用于测试这些焊球与其基板的键合性质[4-7],如图11.9所示。

基本上来说,它是一个便携式迷你夏比试验机。该试验机使用电磁铁来释放1 ft[1]臂长的摆锤。摆锤从1 ft的高度释放,在最低位置时速度大约为2.44 m/s,该速度比在典型剪切试验中的剪切速度(1 mm/s)快约3个数量级。将焊球试样放置在最低位置处的XYZ定位台上,锤的初始位置和其冲击后的最终位置由角度记录器中的指针记录在半球形表盘上,如图11.9左上角所示。在表盘上,角度的读取精度为0.5°。由于在典型冲击试验中测量的角度差约为10°,因此分辨率为测量能量变化的5%~10%。

图11.9 微型夏比冲击试验机照片

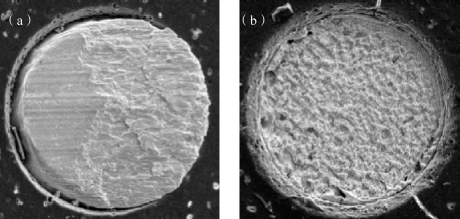

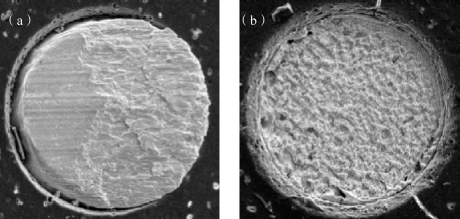

微型夏比冲击试验机已被用于研究焊接到BGA基板上焊球的冲击韧性。焊球在BGA基板上的布局使在摆锤的摆动路径上只有一个焊球。图11.10所示为沿焊料凸点与金属间化合物相间界面脆性断裂的SEM照片。图11.10(a)所示为焊料凸点基体内部的断裂,该断裂面具有剪切作用下塑性变形的形貌。图11.10(b)所示为沿焊料凸点和金属间化合物相间界面的脆性断裂,断裂表面看起来相当光滑。图11.10所示的焊料凸点中从韧性断裂到脆性断裂的变化是我们不希望看到的。定性地来说,韧性-脆性转变的原因是焊料接头经受热处理继而形成的大量金属间化合物,以及在焊料和BGA板上金属化层间界面处的孔洞。量化地来说,为了表征这样的韧性-脆性转变,我们需要使用迷你夏比设备来对大量焊点进行系统研究,研究其与温度、时间、焊料成分、UBM层和凸点在BGA基板上的位置之间的关系。(https://www.chuimin.cn)

图11.10 焊料接头断裂面的SEM照片

(a)焊料凸点基体内部的断裂;(b)沿焊料凸点和金属间化合物相间界面的脆性断裂

我们注意到焊料接头中的韧性-脆性转变不是因为与体心立方金属中的温度变化类似,而是因为老化中生长的金属间化合物或电迁移中形成的界面孔洞。当较厚的金属间化合物及大量的柯肯达尔孔洞形成时,焊点很可能展现出脆性。当电迁移导致接头阴极界面处积累大量孔洞时,在阴极处也会产生脆性界面。

在冲击试验的高速剪切过程中,冲击能量应该分布在两个断裂表面的形成以及焊球基体的塑性变形中。焊球越软,变形越大;接头界面越脆,变形越小。我们可以从基板上敲下变形的球后,通过SEM来检查它们的塑性变形量。为了进行比较,可在一台Instron机器中测量出一组自由焊料球中获得同样数量的塑性变形所需的能量。我们发现塑性变形吸收的能量仅约为总冲击能量的10%,因此得知大部分冲击能量用于产生断裂表面。

相关推荐