我们需使用微型夏比冲击设备进行跌落试验,并测量水平跌落和垂直跌落时的Δt。为此,主要的改变是将标准跌落试验中的大型印制电路板的弯曲振动转移到夏比冲击设备上梁或臂的弯曲振动。进行测试的一种方式是使用具有相同构造的另一个臂来替换刚性墙,即具有摆锤和加速度传感器的臂。图11.15台式跌落设备图11.16将刚性墙更换为另一个臂的跌落设备因此,冲击试验是自由下落的相反过程。......

2023-06-20

无线、手持和移动消费电子产品是无所不在的,这些设备常见的失效原因是意外跌落到地面。该冲击往往会导致硅芯片及其封装模块之间的那些引线键合或焊料接头的界面断裂,特别是那些没有底部填充的BGA焊料接头。虽然键合线上的模塑料和倒装芯片焊料接头中的环氧树脂底部填充物可以有效防止芯片与其封装体的物理分离,但是由冲击引起的界面裂纹足以引起电路开路,因此不能忽略阴极界面处由电迁移引起的损伤和冲击引起的高速剪切应力共同作用下的焊料接头的可靠性。BGA焊料接头在跌落中发生断裂是一个主要问题,这是因为BGA焊球比倒装芯片焊球重得多,且没有底部填充的保护,跌落过程中,当扭矩作用于界面时,BGA焊料接头界面断裂失效的可能性要高很多。

目前,微电子工业关于自由落体实验有联合电子设备工程委员会(Joint Electronic Device Engineering Council,JEDEC)测试标准。在测试中,一个面积为13 cm×8 cm的板上组装有3×5面阵列的芯片尺寸封装基板,这个板与下落台一起自由下落。板的四个角固定在支座上,因此板可有弯曲振动。在跌落试验中,板水平放置。自由落下的冲击会引起板的弯曲和振动,这将导致基板的焊料接头界面处发生断裂。然而测试板的尺寸太大,因此对手持装置而言没有很大的参考意义,特别是当测试冲击对小尺寸封装基板的影响时。现在还没有标准的跌落测试设备和测试标准可用于测试小尺寸封装试样,例如芯片尺寸封装,其中1 cm2的倒装芯片被封装在相同尺寸的板上。11.5节中将进一步讨论跌落测试。接下来我们讨论经典的夏比冲击试验。

图11.8 夏比冲击试验的几何示意

经典的夏比冲击试验是对块状钢样品的断裂韧性的标准试验,典型的测试试样是尺寸约为1 cm×1 cm×5 cm的矩形棒。该试验通过测量在试样断裂前后摆锤的势能损失来测量试样的冲击韧性。机器的摆锤碰到试样背面时,在试样前侧会有一个缺口。冲击韧性是通过在试样中产生两个断裂面所消耗的能量来测量的。在大多数的体心立方金属(包括钢)中,存在韧性-脆性转变温度(Ductile-tobrittle Transition Temperature,DBTT)。金属在该温度之上是韧性的,但在该温度之下是脆性的。“泰坦尼克号”船可能在撞击冰山后沉没在冷水中,从而导致船体脆性断裂。夏比冲击试验可用来表征金属中的韧脆转变温度,从而获得其可应用温度的下限[3]。

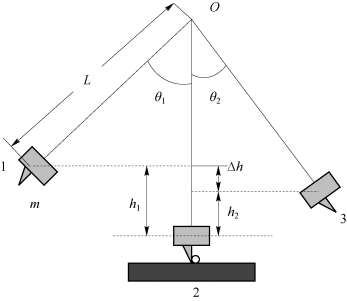

冲击期间消耗的能量通过摆锤在撞击前后的重力势能变化来测量。潜在的能量变化通过初始摆锤高度h1和在摆动期间获得的最大高度h2之间的差值或者在冲击前后的高度差测量得到,如图11.8所示。

![]()

式中,m是摆锤质量(g);g是重力常数或重力加速度(9.80 m/s2);Δh=h1-h2=L(cosθ1-cosθ2),其中L是摆锤的长度,θ1和θ2分别是冲击前后摆锤的角度。势能的单位是N·cm。在夏比冲击试验中,可通过可读角度指示器(针)的标尺来测量冲击前后的高度或角度。角度的测量精度为0.5°~1°。对于块状样品及非常坚韧的材料,如钢筋,这样的精度已足够好。

我们从夏比冲击试验中得知有三个关键因素会导致脆性断裂:低温、高速剪切和几何凹口。当韧性材料的结构同时具有这三个因素时,其倾向于展示出脆性断裂行为。如果这些因素不存在,材料则保持延展性,除了如玻璃等本身就很脆的材料。大多数材料在低温下变脆,如纯锡在13℃时可从β-Sn(金属,具有体心立方晶格)缓慢转变成α-Sn(半导电,具有金刚石晶格)。由于该过程中摩尔体积变化极大,因此纯锡的低温相变(称为锡瘟)会导致结构断裂。尽管如此,对于共晶焊料接头在室温附近的绝大多数应用来说,由于这些合金高比温度的内在属性,因此第一个因素——低温是不用考虑的。但是当应用在非常寒冷的天气下时,它将是一个问题。关于第二个因素——高速剪切,由于跌落引起的失效涉及高速剪切,因此这是很严重的问题。因此,通过标准剪切试验,因为其剪切速度较低,所以其不能表征焊料接头在跌落过程中的脆性行为。为此,我们需要获得与跌落时一样快的冲击剪切来进行测试。第三个因素——几何凹口,表明在焊料接头中,如果在焊料凸点和其基板之间存在尖锐的角,则它的作用与凹口相同,且可能会引发韧性-脆性转变。然而,对于焊料接头而言,我们必须在接头界面处添加第四个因素,即金属间化合物和柯肯达尔孔洞形成。空穴形成可由相互扩散和电迁移引起。

有关电子软钎焊连接技术 材料、性能及可靠性的文章

我们需使用微型夏比冲击设备进行跌落试验,并测量水平跌落和垂直跌落时的Δt。为此,主要的改变是将标准跌落试验中的大型印制电路板的弯曲振动转移到夏比冲击设备上梁或臂的弯曲振动。进行测试的一种方式是使用具有相同构造的另一个臂来替换刚性墙,即具有摆锤和加速度传感器的臂。图11.15台式跌落设备图11.16将刚性墙更换为另一个臂的跌落设备因此,冲击试验是自由下落的相反过程。......

2023-06-20

为了将夏比冲击试验应用于小型试样,例如,电子封装中的单个BGA或单个倒装芯片焊球接头,其焊球直径为760~1 000μm,我们搭建了微型夏比冲击试验机用于测试这些焊球与其基板的键合性质[4-7],如图11.9所示。图11.9微型夏比冲击试验机照片微型夏比冲击试验机已被用于研究焊接到BGA基板上焊球的冲击韧性。图11.10所示为沿焊料凸点与金属间化合物相间界面脆性断裂的SEM照片。......

2023-06-20

1)直流耐压试验是用较高的直流电压来测量绝缘电阻,同时在升压过程中必须随时观察泄漏电流的变化。图8-1 直流耐压试验接线图4)试验必须分相进行,作某一相试验时,其余两相应接地。7)对发电机绝缘采用直流耐压试验并测量泄漏电流,可以发现某些交流耐压试验所不能发现的缺陷。直流耐压和交流耐压试验是发电机交接和预防性试验中的必做项目,由于两种方法各有独特的检验能力,因此两种方法不能互相代替。......

2023-06-27

图5-25 焊接接头冲击试样样坯截取方位a)缺口在焊缝 b)缺口在热影响区夏比摆锤冲击试验按照GB/T 229—2007的规定进行。焊接接头冲击试验方法中规定以10mm×10mm×55mm带有V形缺口的试样为标准试样。如做系列温度的冲击韧度试验,可给出冲击试验结果与试验温度的关系曲线,进而评价延性-脆性转变温度。......

2023-07-02

在1935 年的《试验设计法》一书中,费歇尔对“试验设计”进行了系统性的论述。[6]正交试验设计的过程主要可以分为以下三个步骤:依据试验目的,选定评价指标,并确定因素及其对应的水平。由于正交试验设计具有试验次数少、效率高、应用简单、效果显著等优点,使其在工农业等众多科学研究领域均得到了广泛的应用及推广。综上所述,可知正交试验设计是改进优化算法的一种有效手段。......

2023-09-26

砌筑砂浆配合比设计的基本要求是:满足砂浆设计的强度等级;满足施工所要求的和易性;此外还应具有较高的黏结强度和较小的变形。表5.2砂浆强度标准差σ 及K值③计算1 m3砂浆中水泥的用量。水泥和掺合料总量在300~400 kg 之间时,基本能满足砌筑砂浆的和易性要求,国家标准《砌筑砂浆配合比设计规程》建议取350 kg。对于干混砌筑砂浆,应明确拌制时的加水量范围。......

2023-09-01

由上述可知,网络试验站的容量和试验次数受到限制并且很不方便,因此可采用专供短路开断试验用的同步发电机作为试验电源,这种发电机称为冲击或短路发电机。冲击发电机试验装置采用特殊专门设计的巨型同步发电机。目前我国最大的短路发电机试验机组在西安。......

2023-07-02

食品增稠剂在食品加工中起到提供稠性、黏度、黏附力、凝胶形成能力、硬度、脆性、紧密度、稳定乳化悬浊液等作用。CMC-Na具有黏性、增稠、分散、稳定等作用,在果汁饮料中可起到增稠作用,黏度随温度升高而降低。卡拉胶又称角叉菜胶、鹿角藻胶,是一种线性的半乳糖结构。......

2023-12-05

相关推荐