图11.5剪切试验中倒装芯片试样的光学照片对电迁移对焊料接头剪切行为的影响进行研究,图11.5所示为倒装芯片键合到有机基板上的组件的光学照片,其中大的白色箭头为施加在芯片上推动芯片的力,并对芯片和电路板间的焊料接头产生剪切力。图11.6所示为第二组施加电迁移的试样断口俯视图的SEM照片。剪切试验中菊花链交替失效的现象表明电迁移通过阴极界面处的孔洞形成弱化了阴极界面,这与拉伸试验的结果类似。......

2023-06-20

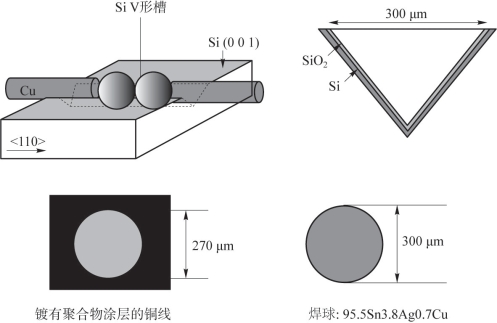

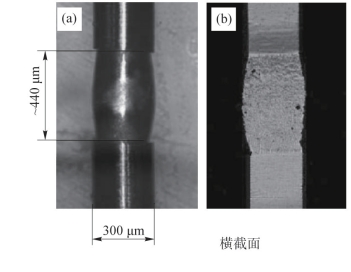

为检验电迁移对焊料接头力学性能的影响,我们设计并制备了结构为铜线-焊球(95.5Sn3.8Ag0.7Cu)-铜线的试样进行拉伸试验,如图11.1所示。首先,在硅芯片上蚀刻宽度为300μm的V形槽,蚀刻后,不沉积如第10章中讨论的三层金属膜,而是以氧化硅在V形槽壁上形成氧化物层,因此熔融焊料不会润湿表面氧化的V形槽。随后将镀有聚合物涂层的直径为300μm的两根铜线放置在V形槽中,并将直径为300μm的两个相同焊球排列在V形槽中的铜线之间。然后将组件加热至250℃并保持几分钟,焊球熔化并通过形成界面金属间化合物与两个铜电极相连。铜线上的聚合物涂层将限制熔融焊料仅润湿铜线横截面区域。冷却后,通过超声波振动从V形槽中取出一维线材试样。图11.2(a)所示为试样的光学显微镜照片,图11.2(b)所示为抛光后的轴向横截面照片[1]。

图11.1 结构为铜线-焊球(95.5Sn3.8Ag0.7Cu)-铜线试样的制备

图11.2 一维线材试样

(a)试样的光学显微镜照片;(b)抛光后的轴向横截面照片

这种一维试样的优点是可向其施加拉伸应力来研究焊料接头的力学性能。此外,使用铜线作为电极,可依次或同时对其施加电流和拉伸应力。与骨棒状试样不同,随着金属间化合物的形成,这些试样具有两个界面,这使它们更接近器件中的真实焊料接头。

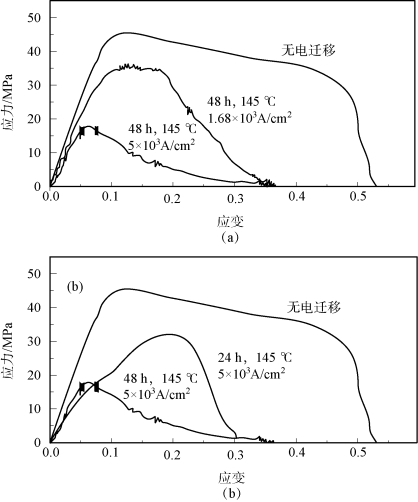

将一维铜-焊料-铜试样分成两组:第一组在不施加电流的情况下进行拉伸试验,应变速率为10-2/s;第二组在拉伸试验前进行电迁移试验,分别在1.68×103 A/cm2和5×103 A/cm2电流密度、145℃温度下电迁移24 h和48 h,随后在应变速率为10-2/s的条件下进行拉伸试验。

图11.3(a)和图11.3(b)所示为拉伸试验的应力-应变曲线。图11.3(a)所示为电迁移电流密度对抗拉强度的影响,顶部曲线来自不加电流的试样,中间曲线来自145℃温度、1.68×103 A/cm2电流密度下电迁移48 h后的试样,底部曲线来自145℃温度、5×103 A/cm2电流密度下电迁移48 h后的试样。它说明了抗拉强度随电迁移的变化。如图11.3(b)所示,顶部曲线是不加电流的试样的拉伸试验结果,中间和底部曲线来自145℃温度、5×103 A/cm2电流密度下分别通电24 h和48 h的试样。

图11.3 拉伸试验的应力-应变曲线

(a)电迁移电流密度对抗拉强度的影响;(b)通电时间对抗拉强度的影响

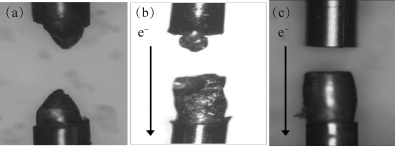

更长的时间或更高的电迁移电流密度会导致越来越多的空位从阳极移动到阴极,从而通过空位聚集弱化阴极处的界面机械强度。为了分析阴极界面弱化是否是由电迁移导致的抗拉伸强度减弱的原因,我们分析了有、无电流加载时试样在拉伸试验后的断裂照片,如图11.4所示。无电流加载时,因为无铅焊料比铜线柔软得多,因此试样在焊料中断裂,如图11.4(a)所示。在145℃温度,5×103 A/cm2电流密度下电迁移96 h后,即使在焊料接头中可观察到一些塑性变形,试样也仍在阴极界面附近断裂,如图11.4(b)所示。在相同电流密度的电流加载144 h后,试样在阴极界面处突然断裂,同时焊料接头主体保持原始形状,这表明发生的是脆性断裂,如图11.4(c)所示。

图11.4 有、无电流加载时试样在拉伸试验后的断裂照片

(a)没有电迁移;(b)电迁移96 h;(c)电迁移144 h

有关电子软钎焊连接技术 材料、性能及可靠性的文章

图11.5剪切试验中倒装芯片试样的光学照片对电迁移对焊料接头剪切行为的影响进行研究,图11.5所示为倒装芯片键合到有机基板上的组件的光学照片,其中大的白色箭头为施加在芯片上推动芯片的力,并对芯片和电路板间的焊料接头产生剪切力。图11.6所示为第二组施加电迁移的试样断口俯视图的SEM照片。剪切试验中菊花链交替失效的现象表明电迁移通过阴极界面处的孔洞形成弱化了阴极界面,这与拉伸试验的结果类似。......

2023-06-20

是假想电荷数,它所表示的是电子与扩散原子之间动量交换的力的等效效果;eE是电子风力,在良导体中通常它是直接力的十倍左右,在金属的电迁移现象中电子风力的作用要远大于直接力。所以,在电迁移现象中,被增强的原子扩散通量方向通常与电子漂移通量方向一致。换句话说,它将会体验到更大的电子散射作用,以及更大的电子风产生的力的作用,从而将其推向下一个平衡位置,即该原子扩散前空位所在位置。......

2023-06-20

因为泄漏电流值与变压器的绝缘结构、温度等因素有关,所以在《规程》中也不作规定,在判断时,也是强调比较。1)每次的测量结果与历年的测量结果相比不应有显著变化。2)与同类型变压器的泄漏电流比较有助于分析测量结果,保证正确进行综合判断。若数值比前一次试验的数值增大很多,则可能有严重缺陷,应结合其他试验结果综合分析,查明原因。一般情况,可根据出厂试验结果作为参考。......

2023-06-27

焦耳热不仅会增加焊料凸点的温度,从而增加电迁移速率,还可能在焊料凸点上产生小的温度差,从而导致热迁移。热迁移将在第12章中讨论。焊料接头中另一个非常独特和重要的电迁移行为是它有两个反应界面。图1.16所示为阴极接触界面处电迁移导致的失效的SEM横截面照片,其中额定电流密度约为2×104 A/cm2,试验温度为100℃。图1.16一组由倒装芯片焊料接头阴极处的电流拥挤造成的14μm厚的金属Cu的UBM层溶解导致的电迁移失效SEM照片......

2023-06-20

然而,在电迁移中应当考虑在阴极、阳极处的金属间化合物间跨越焊料接头的相互作用。为充分理解伴随有阴、阳极间金属间化合物的相互作用时电迁移对金属间化合物竞争性生长的影响,就不能忽略阴极处金属间化合物向焊料的溶解,且必须考虑阳极处金属间化合物的析出。我们有可能可利用这样的试样探究清楚电迁移对三层金属间化合物间竞争性生长的影响。......

2023-06-20

作为比较,在电迁移中主要的熵增来源于焦耳热:式中,jem为电流密度;φ为电势。取jem=104 A/cm2,ρ=10-5Ω·cm,可得其数量级与400 K温度附近1 000 K/cm温度梯度下的热迁移产生的熵增数量级相同。类似地,电迁移中其他来源的熵增都很小。因为由焦耳热或热传导产生的熵增比原子迁移产生的熵增大几个数量级,可想而知电迁移或热迁移中产生的熵增会大大影响微观结构。......

2023-06-20

据表中数据显示三类居民都以医疗保险入保率最高,分别占到49.13%、27.86%和90.70%;城—城流动人口和城市户籍人口都以养老保险为第二高的入保率,分别为43.19%和80.74%,而乡—城流动人口则是工伤保险,为22.57%,养老保险只有21%,这么低的养老保险参保率怎么能保证未来的养老。然而城—城流动人口和城市户籍人口的工伤保险参保率也不低,分别占到34.64%和42.63%。......

2023-08-10

霍夫斯泰德是最早对文化的分解维度进行研究的跨文化研究专家,其所开发的系统已被广泛接受和运用。霍夫斯泰德根据对获取的数据的系统分析,归纳出描述文化差异的四种文化维度。但是,霍夫斯泰德的研究没有考虑到,在一个文化范畴内......

2023-12-02

相关推荐