实验采用三峡库区原状泥沙,泥沙样品采集自长江干流朱沱、寸滩、清溪场、万州(万县)四个水文站所在断面(图1),这四个断面附近没有集中的排污口,并且水质状况比较接近。图1实验用沙采集位置示意图为了保证分离沙样满足实验要求,并且能够反映研究区域的基本状况,对分离沙样的级配进行了分析,进而与三峡库区悬移质泥沙级配特征进行了对比。......

2023-06-26

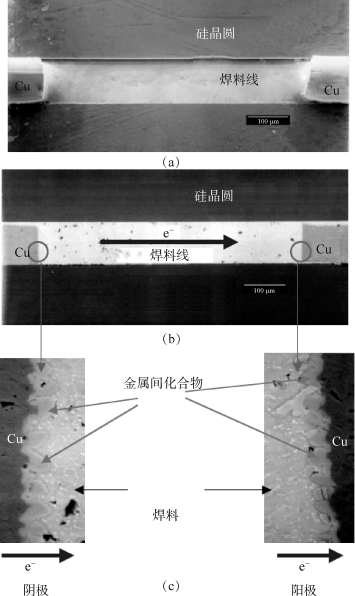

首先,我们通过使用光刻技术和各向异性蚀刻工艺沿[1 1 0]晶向在(0 0 1)的硅晶圆上蚀刻出V形槽,V形槽的宽度为100μm,长度为1 cm。其次,在1 000℃条件下,通过湿法氧化法在样品表面形成一层100 nm厚的二氧化硅薄膜,随后在样品上沉积厚度分别为50 nm、1μm、50 nm的钛/铜/金三层结构的薄膜。再次,将硅晶圆切成0.25 cm宽、1 cm长的矩形晶片,每个晶片中都含有一个V形槽结构。将两根铜导线放置在V形槽的两端,然后将组件保持在温和活性树脂的焊剂环境中,并放置在230℃的加热板上,随后将焊料小珠放在V形槽上。焊料小珠熔化后进入V形槽中与铜线电极相连接。最后,从加热板上取下样品后即可得到一个200~800μm长、100μm宽、69μm深的V形焊料线。图10.1(a)所示为具有两个铜线电极的V形槽试样,而图10.1(b)和图10.1(c)所示为V形槽试样的俯视图和横截面示意。我们可通过下述方法来控制焊料线的长度:调整两个铜线电极之间的间距或在回流前使用几个已知直径的焊料小珠作为铜线之间的间隔物。为保证焊料线是两个铜线电极间唯一的导电通路,我们需对充满焊料的V形槽试样的表面进行抛光,直到完全去除硅晶圆(0 0 1)面上的金属薄膜。图10.2(a)和图10.2(b)所示为用于通电测试的样品在抛光前后的SEM照片。如图10.2(c)所示,我们可观察到在铜/焊料界面处形成了界面间金属间化合物[1-4]。

图10.1 V形槽

(a)具有两个铜线电极的V形槽试样示意;(b)V形槽试样的俯视图;(c)V形槽试样的横截面示意

图10.2 通电测试的试样抛光前后的SEM照片及界面处金属间化合物

(a)抛光前的SEM照片;(b)抛光后的SEM照片;(c)界面处金属间化合物

锡铅共晶合金中的电迁移受温度的影响。在150℃下,锡铅共晶焊料V形槽试样在2.8×104 A/cm2电流密度下通电加载8天后,在阳极处小丘生长,而阴极处生成了孔洞,如图10.3(a)所示。将试样顶层抛光去除后,孔洞现象变得更为清晰,如图10.3(b)所示。

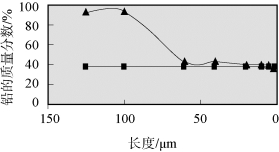

为了分析由电迁移引起的沿焊料线的成分变化,我们需要在沿焊料线方向上测量获得样品表面的一系列X射线色散能谱的数据点,从中可观察到大规模的成分再分布及相偏析现象,如图10.4所示,电迁移导致了铅原子在阳极上积累。

室温环境下,共晶锡铅焊料V形槽试样在5.7×104 A/cm2的电流密度下通电加载12天,如图10.3(c)所示,其是阳极处小丘与阴极处孔洞的SEM照片。EDX的成分分析也显示出阳极侧锡的含量普遍高于阴极侧锡的含量,同时沿焊料线从头到尾锡的含量一直在增长,此外,表面处锡的平均浓度也要高于块体中锡的平均浓度。

锡在阳极的积累现象表明:室温下沿电子流方向扩散的主要物质是锡,而不是铅。用放射性标定的锡与铅在共晶锡铅合金中进行扩散的追踪结果也和上述的温度依赖性结论一致。在温度高于100℃时,铅的扩散速率大于锡,但在室温附近时,锡则比铅扩散得更快。

图10.3 在不同条件下,小丘及孔洞的SEM照片

(a)150℃下,2.8×104 A/cm2电流密度下通电加载8天后的电迁移现象;(b)将试样顶层抛光后的孔洞;(c)室温下,5.7×104 A/cm2电流密度下通电加载12天后的电迁移现象

图10.4 在温度为150℃与电流密度为2.8×104 A/cm 2的条件下共晶锡铅焊料的电迁移现象

尽管我们已观察到铅与锡分别为150℃和室温电迁移驱动下的锡铅共晶焊料中的主要扩散物质,但我们仍不知道在器件工作的温度(即100℃)下哪种元素的扩散速率更大。通过使用锡铅共晶焊料的V形槽试样,我们发现铅在阳极处积累,则铅为100℃下的主要扩散元素。因此由于100℃与150℃下的主扩散元素相同,所以我们可以对锡铅共晶焊料在高于100℃的温度环境下进行加速试验以节省试验时间[5]。

有关电子软钎焊连接技术 材料、性能及可靠性的文章

实验采用三峡库区原状泥沙,泥沙样品采集自长江干流朱沱、寸滩、清溪场、万州(万县)四个水文站所在断面(图1),这四个断面附近没有集中的排污口,并且水质状况比较接近。图1实验用沙采集位置示意图为了保证分离沙样满足实验要求,并且能够反映研究区域的基本状况,对分离沙样的级配进行了分析,进而与三峡库区悬移质泥沙级配特征进行了对比。......

2023-06-26

由透射电镜的工作原理可知,供透射电镜分析的样品必须对电子束是透明的;此外,所制得的样品还必须可以真实反映所分析材料的某些特征。电子束穿透固体样品的能力主要取决于加速电压、样品的厚度以及物质的原子序数。......

2023-06-20

SEM对样品的要求为:①样品表面必须清洁;②必须要保持样品的原始形貌;③样品要干燥;④样品表面不能出现电荷累积;⑤样品大小要适合仪器专用样品座的尺寸,不能过大;样品高度也有一定的限制,一般在5~10 mm。而对于成分定性、定量分析的样品则必须蒸镀碳导电膜。镀膜要均匀,厚度控制在20 nm左右,为了保证样品与标样镀膜厚度相同,标样和样品应该同时蒸镀。......

2023-06-20

电子显微技术和光学显微技术对样品的制备和测试环境的要求常常相当严格,相比之下STM在这方面的要求并不高。将样品在真空中自然冷却到室温即得到了用于STM观察的样品。一般的STM都会配备分子束外延等薄膜制备装置,可以实现样品的制备和实时观察,完全避免了样品表面的污染。在STM的实验中,用于培养基的最普通的材料是石墨。......

2023-06-20

(二)动物样品的采集和制备动物的尿液、血液、唾液、胃液、乳液、粪便、毛发、指甲、骨骼和组织等均可作为检验样品。头发中的汞、砷等含量较高,样品容易采集和保存,故在医学和环境分析中应用较广泛。采样后,用中性洗涤剂洗涤,去离子水冲洗,最后用乙醚或丙酮洗净,室温下充分晾干后保存和备用。采集组织和脏器样品后,应放在组织捣碎机中捣碎、混匀,制成浆状鲜样备用。......

2023-11-23

其中,1级表示该涂层的耐磨损性能或耐蚀性最差,10级表示该涂层的耐磨损性能或耐蚀性最优。表4-23 耐磨涂层喷涂材料选择表依据耐磨涂层使用环境的差异,应选择不同的喷涂材料及喷涂工艺。......

2023-06-18

计算结果表明,采用0.25mm厚的氧化锆热障涂层,就可以使基体金属温度降低170℃左右。图4-15 热障涂层隔热原理图4-16 TBC及超合金发展对承温能力贡献的比较TBC的应用已经取得了非常显著的效果,不仅降低了制造成本和比油耗,减少了对冷却空气量的要求,还提高了叶片工作的持久性。热障涂层的发展过程,就是对这两方面的问题进行不断改进和提高的过程。......

2023-06-18

采用涂层技术在医用金属基材上制备HA涂层材料,可兼具金属优良的力学性能和羟基磷灰石良好的生物活性。其中,HA涂层后处理是提高结晶度的重要方式。采用真空退火处理可将HA涂层的结晶度从44%提高到68%,但当处理温度超过600℃时,会使涂层应变增大、裂纹增多、结合强度下降。但结晶度过高时,HA涂层的早期骨整合性能并不最佳。......

2023-06-18

相关推荐