比较了4种不同的共晶焊料SnPb、SnAg、SnAgCu和SnCu在电镀制备的厚CuUBM层上的反应。温度曲线的峰值为240℃,高于焊料熔点的时间为60 s。图2.27所示为4种共晶焊料在Cu UBM层上经过2次回流后的互连界面的SEM照片。图2.28所示为170℃下固态老化1 500 h后,4种焊料与Cu互连界面处的光学显微镜照片。令人惊讶的是,固态老化高达1 500 h所消耗Cu的量与在2.7.1节中讨论的经几分钟润湿反应消耗的Cu的量具有相同的数量级。......

2023-06-20

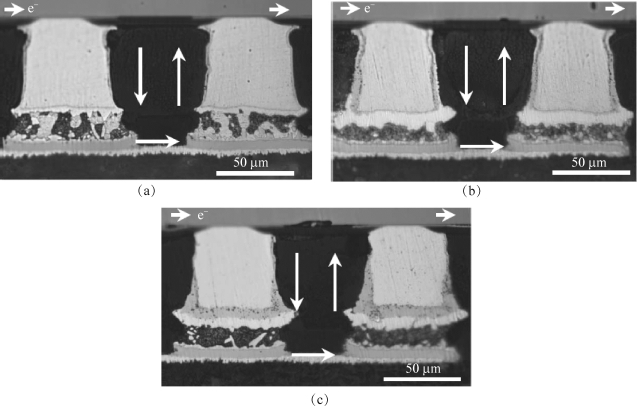

图9.22所示为在温度为100℃,电流密度分别为3.4×103 A/cm2、4.7×103 A/cm2、1.0×104 A/cm2条件下,持续通电一个月的倒装芯片的铜柱凸点和共晶锡铅焊料凸点的横截面SEM照片[22]。箭头所指为电子流动方向。倒装芯片焊点在这三种电流密度下通电一个月后没有失效。在初始状态加载电流密度为1.0×104 A/cm2的情况下,为了模拟焊点中重新分布的电流状态,电流集聚效应发生在铜圆柱凸点左上角处,并且扩展了大约5μm宽,10μm进入铜柱凸点内部区域,而焊料区域的电流分布十分均匀。

图9.22 倒装芯片铜柱凸点与共晶锡铅焊料凸点在温度为100℃且电流密度不同的条件下,持续通电一个月后的横截面SEM照片

(a)电流密度为3.4×103 A/cm2;(b)电流密度为4.7×103 A/cm2;(c)电流密度为1.0×104 A/cm2

电流密度对金属间化合物生长速率的影响,可以很清楚地从图9.22(a)~(c)中看到。让我们感到很奇怪的是没有发现电迁移的极化效应,即在铜与焊料交界面处的金属间化合物生成量与在一对焊点中的生成量几乎相同,如图9.22(a)~(c)中所示。在左侧的焊点处,电子从铜进入金属间化合物中,而在右侧的焊点处,是从金属间化合物进入铜中,然而两侧焊点中所形成Cu3 Sn与Cu6 Sn5的量几乎相同[图9.22(c)]。铜与锡之间的金属间化合物厚层是由两种不同的金属间化合物组成的。X射线色散能谱结果表明,靠近铜一侧的暗色薄层为Cu3Sn,靠近焊料一侧的亮色厚层为、Cu6Sn5。在100℃下,电流密度为1.0×103 A/cm2的条件下通电一个月,Cu3 Sn的厚度显著增长至与Cu6 Sn5层的厚度相当,如图9.22(c)所示。除此之外,一个非常重要的发现是大量的孔洞出现在Cu3 Sn层中,而且大多数孔洞靠近Cu3Sn与铜的界面处。随着电流密度的增长,Cu3Sn的厚度及孔洞的数量也随之大量增加。

在一个有限量的锡与无限量的铜所混合的系统中,Cu3Sn随着Cu6 Sn5的消耗而变厚并伴随着大量的柯肯达尔孔洞的形成,如图9.22(c)所示。这些孔洞将会导致焊点力学性质的失效。当一个Cu6 Sn5分子转化为两个Cu3 Sn分子,它将释放出三个锡原子、吸引九个铜原子以形成Cu3 Sn。铜所需的扩散空位便可能集聚起来而形成孔洞。因此,在一个非常厚的铜柱与相对薄的焊料所组成的凸点中,Cu6 Sn5将会转变成Cu3 Sn,并且后者变得很厚,所以与铜原子扩散通量方向相反的空位扩散通量将会导致柯肯达尔孔洞的形成。

这些柯肯达尔孔洞对于Cu3 Sn电导性和热导性的影响,以及对焦耳热的产生和焊点热损耗的影响非常值得我们关注。它同样可能影响到焊点内的温度梯度分布。

在温度高于100℃时,我们已经知道电迁移将驱使在锡铅焊点内的铅原子向阳极移动,将锡原子推回至阴极处。这将会加速左侧焊点处的金属间化合物的生长,但不会加速右侧焊点处的金属间化合物的生长。那么我们就需要解释为什么在右侧焊点的铜界面处有相近量的金属间化合物形成。有一种具有可能性的解释是这一现象是由热迁移所导致的,我们将会在第12章中讨论。热迁移促使铅原子移向较冷的一侧,锡原子移向较热的一侧。在仅仅20μm厚的焊点中,2℃的温度差异就将会产生1 000℃/cm的温度梯度。这样的条件足以产生热迁移。因此,电迁移现象伴随着热迁移和柯肯达尔孔洞的形成,成为在铜柱凸点使用中,比电流集聚效应更严重的一种可靠性问题。

有关电子软钎焊连接技术 材料、性能及可靠性的文章

比较了4种不同的共晶焊料SnPb、SnAg、SnAgCu和SnCu在电镀制备的厚CuUBM层上的反应。温度曲线的峰值为240℃,高于焊料熔点的时间为60 s。图2.27所示为4种共晶焊料在Cu UBM层上经过2次回流后的互连界面的SEM照片。图2.28所示为170℃下固态老化1 500 h后,4种焊料与Cu互连界面处的光学显微镜照片。令人惊讶的是,固态老化高达1 500 h所消耗Cu的量与在2.7.1节中讨论的经几分钟润湿反应消耗的Cu的量具有相同的数量级。......

2023-06-20

用于热迁移测试的共晶37Pb63Sn倒装芯片焊料接头的测试结构与图12.2很相似,其有11个凸点。而通电凸点附近的未通电的凸点将用来研究热迁移。图12.7所示为四个未通电的凸点在电迁移测试后的横截面SEM照片。图12.7四个未通电的凸点在电迁移测试后的横截面SEM照片图12.8所示为未通电凸点的横截面高倍照片,图中Sn和Pb的重新分配表现在:铅大量积累在了冷端(基板端),热端处(芯片端)没有锡积累。......

2023-06-20

在20~40 h的电迁移之后,第一横截面的共晶锡铅焊料表面上,能观察到阳极的铅的聚集和阴极的孔洞的形成。图9.10所示为同时具有焊料凸点的第一横截面的第二横截面。因此,上面的Z*计算可能是不精确的,结果只是指出共晶锡铅焊点中电迁移的大致趋势。......

2023-06-20

目前,几乎所有的共晶无铅焊料都是锡基的。表格1.1对比了二元共晶无铅焊料和锡铅共晶焊料的熔点。表1.1二元共晶无铅焊料和锡铅共晶焊料Zn价格便宜且很容易获得,但是它会迅速形成一层稳定的氧化膜,导致波峰焊过程中出现大量残渣,更糟糕的是,由于这层致密氧化膜的存在,这种焊料的润湿性很差,因此,焊接时需要特殊的气体环境。对于Sn-Cu共晶焊料来说,仅含有质量分数为0.7%的Cu,所以焊料几乎是由纯Sn组成。......

2023-06-20

在9.4.1节和9.4.2节中,利用标记物的移动实验显示了电迁移在SnAg3.8 Cu0.7中比在共晶锡铅中慢得多。对于迁移率项,扩散率的差异会非常大;共晶锡铅焊料的扩散率可能会比共晶锡银铜大一个数量级。同时,较小的晶粒尺寸和锡铅焊料上形成的共晶片状界面可能导致扩散率增大。因此,在共晶锡铅焊料中的电迁移会更快。值得一提的是,锡铅倒装芯片焊点在高温下的电迁移存在一个很大的锡原子的反向扩散通量。该内容将在9.5节和9.7节进行讨论。......

2023-06-20

当使用无铅焊料时,非晶态的化学镀镍(磷)与无铅共晶焊料在200℃环境下回流时强化结晶形成Ni3P和Ni3 Sn4的问题是一个潜在隐患。图7.8在250℃下回流1 h后,又在215℃下表化225 h的样品界面区域的扫描电镜照片在Ni层上的共晶SnAgCu焊料接头中可发现互连界面处的金属间化合物为6Sn5,而非Ni3Sn4。图7.9样品在190℃环境下老化400 h后Ni3P层中孔洞的SEM照片图7.10锡银焊料与镍(磷)反应过程中,经过合理推测后所得的镍与锡的通量示意......

2023-06-20

一种复合材料焊料由此而生,它结合了芯片一端高熔点的97Pb3Sn焊料与高分子聚合物基板一端的低熔点共晶37Pb63Sn焊料。图9.19所示为一对带有UBM层薄膜的复合材料焊点截面的SEM照片。图9.19一对带有UBM层薄膜的复合材料焊点截面的SEM照片实验30 min;实验1 h;实验2 h如图9.19~所示,我们可以很清晰地看到,电流集聚效应对材料各相重新分布的影响。在实际中,在具有UBM层薄膜的复合材料焊点中,经常可以观察到这种局部熔融的现象。......

2023-06-20

以第一种铜的厚度为例,铜在铝/镍(钒)/铜薄膜UBM层中的厚度大约是0.4μm,电流集聚效应将会发生在焊料处,并会对焊料中的电迁移影响很大。这种失效模式表明了铜厚膜UBM层传导电流的重要作用。第三种情况是在整个锡铅共晶焊料凸点上,铜厚膜UBM层的厚度为10μm,电流集聚效应将会完全只出现在铜内。当铜的厚度减小至5μm时,失效模式将重复上面所讨论过的内容。......

2023-06-20

相关推荐