【摘要】:以第一种铜的厚度为例,铜在铝/镍(钒)/铜薄膜UBM层中的厚度大约是0.4μm,电流集聚效应将会发生在焊料处,并会对焊料中的电迁移影响很大。这种失效模式表明了铜厚膜UBM层传导电流的重要作用。第三种情况是在整个锡铅共晶焊料凸点上,铜厚膜UBM层的厚度为10μm,电流集聚效应将会完全只出现在铜内。当铜的厚度减小至5μm时,失效模式将重复上面所讨论过的内容。

如果铜是UBM层的一部分,那么铜的厚度可以在很大程度上影响电流集聚效应。对于在复合材料焊点中,厚度为5μm的铜质UBM层而言,如在9.5节中所讨论的内容,由于电流集聚效应,电流密度将在铜的内部达到最大。更重要的是,厚铜层将会使电流从侧向在整个铜质UBM层内重新分布,所以在焊料凸点的电流密度将会更接近于平均值,即只有非常轻微的电流集聚效应在接近铜/焊料的界面处发生。通过使用三维模拟仿真,在厚铜层和焊料处的电流重新分布的效应就会变得很清楚。接下来,我们会考虑四种不同厚度的铜片的情况,将0.4μm,5μm,10μm和50μm的不同厚度进行对比。最后一种情况是铜柱凸点。

以第一种铜的厚度为例,铜在铝/镍(钒)/铜薄膜UBM层中的厚度大约是0.4μm,电流集聚效应将会发生在焊料处,并会对焊料中的电迁移影响很大。在薄膜UBM层中,0.4μm厚的铜将会全部被消耗而形成金属间化合物。由于金属间化合物和镍(钒)的电阻率很高,只会有很少一部分电流通过,所以非常少的电流将会被重新分布至UBM层的周边区域,即电介质下的金属间化合物。通常,电迁移会引起接触界面处的孔洞形成和扩展,更重要的是,孔洞将会扩展至整个接触部分的周边区域,如图9.7所示。我们认为研究孔洞如何在电介质下扩展到接触周边的低电流密度区域是一个很有意义的课题。另外,孔洞的形核位置还尚不清楚,我们不知道该位置是在电流集聚的高电流密度区,还是在周边的低电流密度区。

在第二种5μm厚的铜厚膜UBM层情况下,电流集聚效应将会在铜的内部最为显著。尽管部分电流集聚效应区域将会扩展至焊料,但是其集聚程度并不大,电流密度在焊点中大部分区域还是均匀分布的,并且接近焊料基体中计算所得的电流密度平均值。另外,周边区域的铜厚膜在回流过程中,不会被与焊料的反应所完全消耗,所以剩下的铜质UBM层将会传导电流,那么一小部分电流将会重新分布在电学接触的周边区域。如图4.4所示的复合材料焊点,在这种情况下孔洞会在电流进入凸点的地方形成,然后随着时间的推移逐渐长大,但是它不会扩展至周边区域的边缘。这种失效模式表明了铜厚膜UBM层传导电流的重要作用。然而,随着时间的推移,在电迁移与化学作用的共同作用下,铜会转变为Cu3 Sn再到Cu6Sn5,并且电学接触的电阻率将会迅速增长从而导致失效的发生。

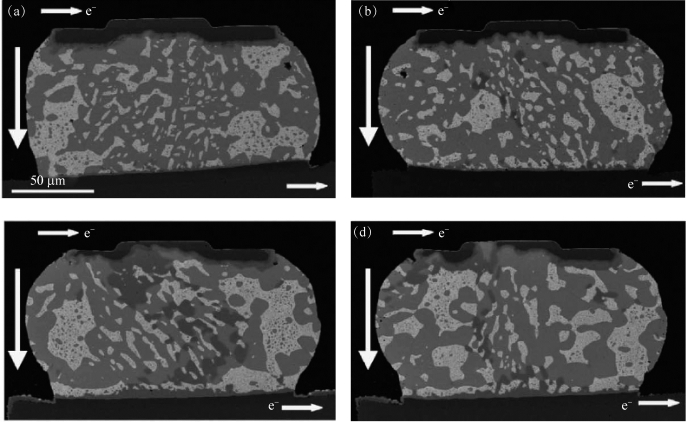

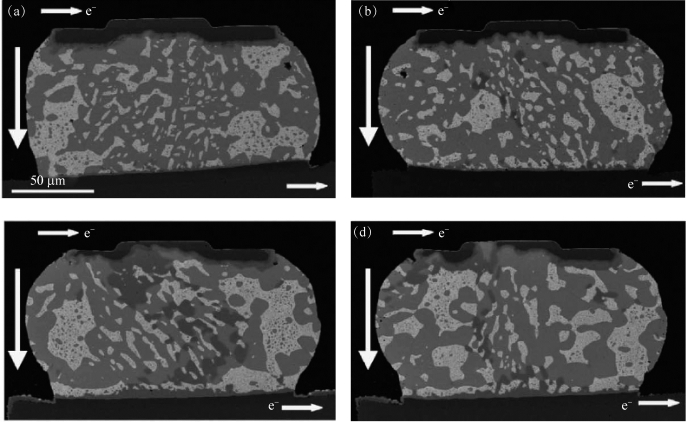

第三种情况是在整个锡铅共晶焊料凸点上,铜厚膜UBM层的厚度为10μm,电流集聚效应将会完全只出现在铜内。焊料中将完全没有电流集聚效应,甚至在铜与焊料的界面的附近区域也没有。失效现象相比厚为5μm的铜厚膜UBM层更为平缓。首先,电迁移将铜溶解至焊料当中并减小铜膜的厚度。当铜的厚度减小至5μm时,失效模式将重复上面所讨论过的内容。图9.21所示为一系列具有10μm的铜厚膜UBM层的倒装芯片共晶锡铅焊点的横截面SEM图像。所使用的电流为0.6 A,在半径为50μm的接触窗口处平均电流密度为3.0×104 A/cm2。

图9.21(a)~(d)是在分别通入电流50 h,75 h,100 h和120 h后的倒装芯片共晶锡铅焊点的横截面SEM照片。如白色箭头所指,电子由左边上方进入凸点,沿着凸点向下流动,从焊点的右边下方的位置离开。在通电50 h后,如图9.21(a)所示,Cu6 Sn5金属间化合物的尺寸增长至充满铜厚膜UBM层下方的整个界面,并且我们还观察到铜厚膜UBM层的层片状溶解现象。在通电75 h后,如9.21(b)所示,在整个铜厚膜UBM层与焊料的界面处,我们可以很清楚地观测到连续且均匀铜厚膜UBM层的厚度减少现象。如图9.21(c)所示,在通电100 h后,伴随着铜厚膜UBM层厚度的减少,在左边角落的接触窗口处,有许多大块的Cu6 Sn5金属间化合物开始形成。在通电120 h后,如图9.21(d)所示,左边角落处的Cu或Cu6Sn5都不再存在。最终的失效发生在整个阴极界面的铜厚膜UBM层被消耗殆尽时。图9.21(c)~(d)的失效顺序与图4.4所示的5μm厚的铜厚膜UBM层的失效顺序相似。(https://www.chuimin.cn)

图9.21 10μm厚的铜厚膜UBM层的倒装芯片共晶锡铅焊点横截面SEM照片

(a)通电50 h;(b)通电75 h;(c)通电100 h;(d)通电120 h

第四种情况为高度与直径均为50μm的铜柱凸点,焊料凸点的主要部分都被铜柱所取代,而所存留的焊料大约只有20μm厚。整个焊点中的焊料部分都不再有电流集聚效应。

相关推荐