在接下来对于复合材料焊点的讨论中,UBM层的铜的厚度为5μm。97Pb3Sn焊料电镀在溅射钨化钛/铜/电镀铜所组成的UBM层之上,随后在380℃下进行回流。平整化后的共晶焊料凸点的厚度约为40μm。在室温下相同复合材料倒装芯片焊点的电迁移展现出了相似的失效模式,但与电流密度之间存在十分密切的关系[21]。在4.07×104 A/cm2的电流密度下,复合材料焊点经过1个月的电迁移试验也没有失效,但通以4.58×104 A/cm2的电流仅10 h后,就发生了失效。......

2023-06-20

在1.3.3和4.2节中,我们讨论了将倒装芯片焊接在高分子聚合物基板的低成本产品上的应用的趋势。由于高分子聚合物较低的玻璃化转变温度,高分子聚合物基板上的焊料也必须有低的熔点。一种复合材料焊料由此而生,它结合了芯片一端高熔点的97Pb3Sn焊料与高分子聚合物基板一端的低熔点共晶37Pb63Sn焊料。它的一个主要优势是可以与高分子聚合物基板兼容,因此芯片直接贴装技术可以在高分子聚合物基板上实现。但是,我们仍需要考虑电迁移所引发的问题。

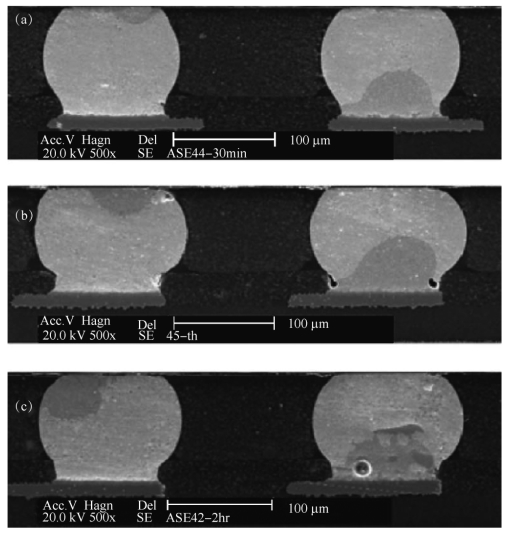

图9.19所示为一对带有UBM层薄膜的复合材料焊点截面的SEM照片。这种复合焊点由芯片一侧的97Pb3Sn与基板一侧的37Pb63Sn共晶焊料组成。芯片一侧的接触处凸点直径为90μm,高度为105μm。芯片一侧的三层薄膜分别为铝(0.3μm)/镍(钒)(0.3μm)/铜(0.7μm)。在基板一侧,焊盘的金属层是镍(5μm)/金(0.05μm)。电迁移试验在温度为150℃,电流密度为1.57×104 A/cm2的条件下分别进行30 min、1 h、2 h。相对应的一对焊点截面的SEM照片如图9.19(a)~(c)所示。在这对焊点中,电子从右侧焊点的底部流入,经凸点从左上角流出,再从左侧焊点的右上角流入,经凸点从底部流出。如图9.19所示,凸点中的较暗区是共晶相,较亮区是高铅相。

图9.19 一对带有UBM层薄膜的复合材料焊点截面的SEM照片

(a)实验30 min;(b)实验1 h;(c)实验2 h

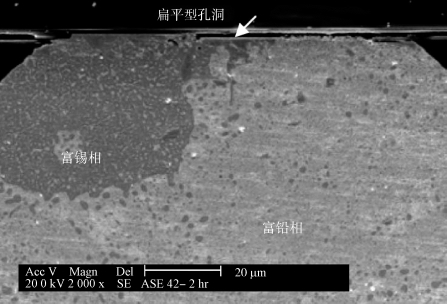

如图9.19(a)~(c)所示,我们可以很清晰地看到,电流集聚效应对材料各相重新分布的影响。根据前文所述,在150℃的条件下,铅是锡铅焊料中主要的扩散组元。在150℃条件下,经过30 min的电迁移试验后,右侧焊点的共晶相移动到了右下角,相应地,左侧焊点中的共晶相移动到了左上角。1 h之后,其移动趋势情况基本相同。2 h之后,如图9.20所示,在更高的放大倍率下,可看到左侧焊点中靠近硅晶片一侧的阴极位置处形成了扁平型孔洞。值得注意的是,如图9.19(c)和图9.20所示,暗色的共晶相随着扁平型孔洞的生长而向左侧移动。我们对于共晶相的侧向位移可以做如下解释,当孔洞进行侧向生长时,电流集聚区随着孔洞的顶部而移动,在电迁移驱使下,铅原子远去而被锡原子所填充,因此共晶相随着孔洞的顶部而移动。

因此,在扁平型孔洞生长结束时,低熔点共晶相移动到了焊点的左上角。由电流集聚效应所增加的焦耳热、在铝互连中更长的导电通路和孔洞所产生的绝热效应,都可能导致凸点左上角的焊料在较低温度下的局部熔化。在实际中,在具有UBM层薄膜的复合材料焊点中,经常可以观察到这种局部熔融的现象。

图9.20 在更高放大倍率下图9.19(c)中左侧焊点中所形成扁平型孔洞

有关电子软钎焊连接技术 材料、性能及可靠性的文章

在接下来对于复合材料焊点的讨论中,UBM层的铜的厚度为5μm。97Pb3Sn焊料电镀在溅射钨化钛/铜/电镀铜所组成的UBM层之上,随后在380℃下进行回流。平整化后的共晶焊料凸点的厚度约为40μm。在室温下相同复合材料倒装芯片焊点的电迁移展现出了相似的失效模式,但与电流密度之间存在十分密切的关系[21]。在4.07×104 A/cm2的电流密度下,复合材料焊点经过1个月的电迁移试验也没有失效,但通以4.58×104 A/cm2的电流仅10 h后,就发生了失效。......

2023-06-20

表2-2-25 镀锌钢板凸焊焊接参数3.贴塑钢板的凸焊这种钢板的一面因有绝缘的聚氯乙烯塑料层只能单面单点或单面双点凸焊。图2-2-25 贴塑钢板使用的环形凸点贴塑钢板凸焊参数选择见表2-2-26和表2-2-27。......

2023-06-26

卫星沿着轨道绕地球运行,地球本身也在自转,星下点轨迹在一般情况下不会再重复前一圈运行轨迹。,为一个恒星日内卫星围绕地球旋转的次数)时,其星下点在一个恒星日内可重复,称为回归轨道卫星。N为奇数时,星下点的轨迹一定有交点在赤道上,交点数为n个,如果存在不在赤道上的交点,则一定关于赤道对称分布。图4-9为T=8 h(N=3)、轨道倾角为55°时的星下点示意图,星下点轨迹交点在赤道上,交点数为3个。......

2023-07-02

比较了4种不同的共晶焊料SnPb、SnAg、SnAgCu和SnCu在电镀制备的厚CuUBM层上的反应。温度曲线的峰值为240℃,高于焊料熔点的时间为60 s。图2.27所示为4种共晶焊料在Cu UBM层上经过2次回流后的互连界面的SEM照片。图2.28所示为170℃下固态老化1 500 h后,4种焊料与Cu互连界面处的光学显微镜照片。令人惊讶的是,固态老化高达1 500 h所消耗Cu的量与在2.7.1节中讨论的经几分钟润湿反应消耗的Cu的量具有相同的数量级。......

2023-06-20

铜及铜合金焊丝及焊件的焊前化学清理见表5-5。为了防止预热热量的散失,预热时,铜及铜合金焊件应采取隔热措施。对于要求较高的铜合金焊接接头,在焊后采用高温热处理,消除焊接应力和改善焊后接头韧性。例如,锡青铜焊后加热至500℃,然后快速冷却,可以获得最大的韧性;对于铝的质量分数为7%的铝青铜厚板的焊接,焊后要经过600℃退火处理,并且用风冷消除焊接内应力。......

2023-06-15

图9.22所示为在温度为100℃,电流密度分别为3.4×103 A/cm2、4.7×103 A/cm2、1.0×104 A/cm2条件下,持续通电一个月的倒装芯片的铜柱凸点和共晶锡铅焊料凸点的横截面SEM照片[22]。因此,电迁移现象伴随着热迁移和柯肯达尔孔洞的形成,成为在铜柱凸点使用中,比电流集聚效应更严重的一种可靠性问题。......

2023-06-20

相比之下,共晶锡铅焊料在电迁移过程中,没有化合物被挤压出来。图9.12标记物位置及位移量标记物位置;标记物在无铅焊料焊点的一个横截面表面的移动量样品在垂直于第一横截面的方向进行了第二次横切,图9.13所示为其SEM照片。在电迁移的过程中,该合金生长并穿透了焊料凸点的整个横截面。图9.13无铅焊料焊点的第二横截面的SEM照片......

2023-06-20

飞行器结构中使用的复合材料,主要是纤维增强树脂基复合材料。图10-4给出了先进复合材料比强度及比模量的范围。表10-1各种材料的力学性能续表由图10-4及表10-1可见,FRP 的密度约为钢的1/5,为铝的1/2。表10-2各类复合材料的主要性能2.纤维增强树脂基复合材料的缺点除上述一系列优点外,纤维增强树脂基复合材料也存在一些问题,比如设计制造复杂、层间承载能力低及原材料成本较高等。铝锂合金的价格是碳纤维复合材料的1/10。......

2023-07-18

相关推荐