图9.2焊点电流分布焊点电流分布二维仿真示意;焊点电流分布三维示意图9.3所示为倒装芯片焊点中电迁移损伤的一组SEM照片。由于孔洞的形成只能发生在硅晶片与阴极的接触一侧,也就是电子流入焊点的地方,所以说倒装芯片焊接中的电迁移失效模式是很独特的。......

2023-06-20

电子工业使用平均失效时间(MTTF)分析来预测器件的寿命。1969年,Black提供了下列公式,用来分析铝互连中由电迁移引起的失效[16]:

式(9.6)的推导基于对导致贯穿铝互连线的孔洞的形成时质量输运速率的估计。式(9.6)最大的特点是,平均失效时间是依赖于电流密度的平方的函数,即n=2。

在对平均失效时间公式的后续研究中,对于指数n的值为1,2,或更大的值,一直都存在着争议,特别是如果考虑到焦耳热的影响。然而,假定发生失效的必要条件是,存在质量扩散通量的场源,并且孔洞的形核和生长需要空位处于过饱和浓度。Shatzkes和Lloyd提出了一个模型,来求解具有时间依赖性的扩散方程,并且得到了一个关于平均失效时间的解,这个解也是依赖于电流密度的平方的函数[17]。然而,Black的公式是否可适用于计算倒装芯片焊点中的平均失效时间还有待考证。

为了得到激活能,我们在高温下进行了等效加速试验。我们必须要注意试验的温度范围,因为在某个温度范围内,晶格扩散主导作用可能会与晶界扩散主导作用产生交集,同样晶界扩散主导作用可能会与表面扩散主导作用产生交集。对于锡铅共晶焊料,其情况更为复杂,因为在100℃左右时,主要扩散元素会在铅和锡之间进行变化。

孔洞的形成需要形核和生长两个过程。在倒装芯片焊点中,如图9.5所示,平均失效时间的主要部分不是取决于孔洞在接触界面上的生长,而是取决于孔洞形核的孕育期。后者大约占了失效时长的90%,孔洞在整个接触面上扩展的时长大约只占10%。此外,如本章前面所述,电流集聚效应的影响对失效是至关重要的,在平均失效时间分析中也不容忽视。Black指出了电流梯度和温度梯度对互连失效的重要性,尽管在公式中他没有明确地将其影响考虑在内。如图9.3~图9.7所示,在倒装芯片焊点的独特失效模型基础上,电流集聚效应的主要影响是大大增加了焊点入口处的电流密度和在焦耳热的作用下使局部温度升高。此外,焊点在阴极和阳极界面上有金属间化合物形成,电迁移影响金属间化合物的形成,反过来,金属间化合物的形成也影响了失效时间和失效模式。这些因素在Black最初的平均失效时间模型中没有被考虑进去。因此,在没有经过修正的情况下,我们不能用Black的等式来预测倒装芯片焊点的寿命。

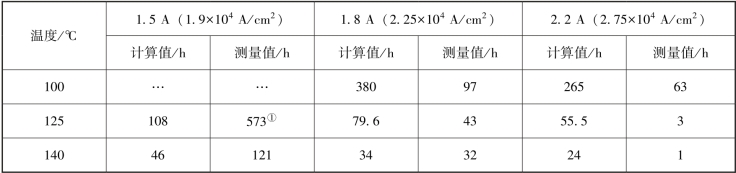

Brandenburg和Yeh在利用Black公式时,设定n=1.8,Q=0.8 eV/原子,而没有考虑到电流集聚效应的影响。将n=1.8,Q=0.8 eV/原子的值代入该公式所得出的结果,被证实远远高估了倒装芯片焊点在高电流密度的平均失效时间。表9.2所示为倒装芯片焊点在三种不同的电流密度与温度下平均失效时间的计算值和测量值。在低电流密度1.9×104 A/cm2下,平均失效时间的测量值比计算值稍微大一点。但是在电流密度为2.25×104 A/cm2和2.75×104 A/cm2时,所测得的平均失效时间比计算值小很多。对于共晶锡银铜倒装芯片焊点来说也是如此。这些发现表明倒装芯片焊点的平均失效时间对电流密度的微小增量都十分敏感。当电流密度为3×104 A/cm2左右时,平均失效时间将迅速下降。并且,无铅焊料的平均失效时间比锡铅焊料长很多。例如,在电流密度为2.25×104 A/cm2,温度为125℃时,无铅焊料的平均失效时间为580 h,而锡铅焊料却只有43 h。

表9.2 锡铅共晶焊料倒装焊点的平均失效时间

注:①没有失效。

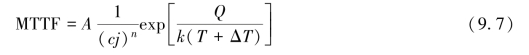

可以对Black等式加以修正,使之包含电流集聚效应和焦耳热的影响:

式中,c是考虑电流集聚效应所引入的参数,数量级大小为10;ΔT是考虑焦耳热所引入的参数,并且可能比100℃要高。从Black等式中可以看出,c和ΔT这两个参数都会使平均失效时间减小,即加速焊点的失效过程。由于ΔT的大小与j密切相关,修正过后的等式对电流密度的变化比Black等式更加敏感。我们知道由于产热和散热的影响,ΔT的值将取决于倒装芯片焊点和互连的设计。

有关电子软钎焊连接技术 材料、性能及可靠性的文章

图9.2焊点电流分布焊点电流分布二维仿真示意;焊点电流分布三维示意图9.3所示为倒装芯片焊点中电迁移损伤的一组SEM照片。由于孔洞的形成只能发生在硅晶片与阴极的接触一侧,也就是电子流入焊点的地方,所以说倒装芯片焊接中的电迁移失效模式是很独特的。......

2023-06-20

我们测试两种焊料凸点并比较它们的电迁移现象。第一次回流在把焊料凸点印刷在芯片上后完成,第二次回流是为了组装芯片和印刷线路板。为了对焊料凸点电迁移进行实时观测,在电迁移测试之前,我们采用机械和化学方法将一对焊料凸点切为截面并抛光。为了可以进行观察,要时常暂停电迁移试验,所以观察是不连续的且在不同的时间下重复进行的。图9.8观察电迁移时所用倒装芯片焊点两个横截面的原理......

2023-06-20

对于某些共晶锡银铜倒装芯片焊点,当外加的电流密度高于5×104 A/cm2,并且试验温度在100℃左右时,就会发生熔化。然而,我们观测到在倒装芯片焊点中,由电迁移引起的熔化现象是在一定时间内才完成的。为何在倒装芯片焊料凸点内所产生的焦耳热如此之大,以及熔化为何需要时间都需要合理的解释。如9.2.4.节中所讨论的,当电流密度很高时,电迁移会在铝中造成损伤。......

2023-06-20

在20~40 h的电迁移之后,第一横截面的共晶锡铅焊料表面上,能观察到阳极的铅的聚集和阴极的孔洞的形成。图9.10所示为同时具有焊料凸点的第一横截面的第二横截面。因此,上面的Z*计算可能是不精确的,结果只是指出共晶锡铅焊点中电迁移的大致趋势。......

2023-06-20

相比之下,共晶锡铅焊料在电迁移过程中,没有化合物被挤压出来。图9.12标记物位置及位移量标记物位置;标记物在无铅焊料焊点的一个横截面表面的移动量样品在垂直于第一横截面的方向进行了第二次横切,图9.13所示为其SEM照片。在电迁移的过程中,该合金生长并穿透了焊料凸点的整个横截面。图9.13无铅焊料焊点的第二横截面的SEM照片......

2023-06-20

图1.4为将硅芯片和引线框架互连的引线键合示意。通常,倒装芯片技术的优点是封装尺寸小,I/O引脚数量大,性能好。倒装芯片互连技术已经在大型计算机中使用了30多年。倒装芯片焊料接头的横截面示意如图1.9所示。芯片上的焊料凸点采用蒸发技术进行沉积并通过刻蚀技术进行图案化获得,目前采用选择性电镀沉积法进行制备。BLM控制着固定体积焊球熔化时的高度,这是所谓“可控塌陷芯片互连”中“可控”的含义。......

2023-06-20

在9.4.1节和9.4.2节中,利用标记物的移动实验显示了电迁移在SnAg3.8 Cu0.7中比在共晶锡铅中慢得多。对于迁移率项,扩散率的差异会非常大;共晶锡铅焊料的扩散率可能会比共晶锡银铜大一个数量级。同时,较小的晶粒尺寸和锡铅焊料上形成的共晶片状界面可能导致扩散率增大。因此,在共晶锡铅焊料中的电迁移会更快。值得一提的是,锡铅倒装芯片焊点在高温下的电迁移存在一个很大的锡原子的反向扩散通量。该内容将在9.5节和9.7节进行讨论。......

2023-06-20

假设我们在倒装焊时必须使用焊料,那么我们怎样才能设计一种焊点使其可以最大限度地抵抗电迁移和其他的可靠性问题的影响呢?这可以通过改良倒装焊点的结构设计和材料使用来实现。影响焦耳热产生的最重要的因素是焊点上面的铝或铜互连。因此,铜柱焊点与高铅钎料同时使用的组合效果对于理想化焊点的设计是很具有吸引力的。虽然电迁移在金属间化合物中会比较缓慢,但我们仍应该进一步研究金属间化合物焊点的力学性能。......

2023-06-20

相关推荐