我们测试两种焊料凸点并比较它们的电迁移现象。第一次回流在把焊料凸点印刷在芯片上后完成,第二次回流是为了组装芯片和印刷线路板。为了对焊料凸点电迁移进行实时观测,在电迁移测试之前,我们采用机械和化学方法将一对焊料凸点切为截面并抛光。为了可以进行观察,要时常暂停电迁移试验,所以观察是不连续的且在不同的时间下重复进行的。图9.8观察电迁移时所用倒装芯片焊点两个横截面的原理......

2023-06-20

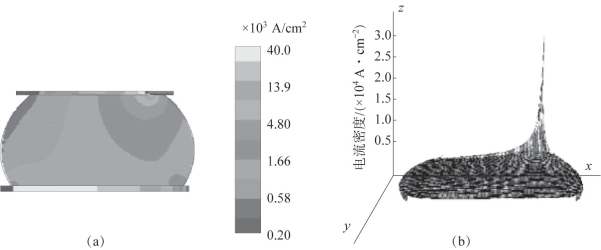

图9.1所示为倒装芯片焊点引线至凸点的几何示意。由于芯片端引线的横截面积比焊点的至少小两个数量级,所以在焊点与引线的接触界面上出现了很大的电流密度变化,其原因为通过焊点与引线的是同一电流。我们都知道电流总是倾向于从电阻最低的路径通过,因此电子会在焊点的入口处发生拥堵,从而形成电流集聚效应。以下是两个由电流集聚所引起的显著影响。首先,在互连区域出现了电流密度的急剧变化。该变化发生在电流进入焊点位置之前或者之后。其次,入口处附近的焊点平均电流密度大约比焊点中的平均电流密度大一个数量级。当焊点中的平均电流密度为1×104 A/cm2时,入口处附近的电流密度是1×105 A/cm2。

图9.2(a)所示为一个焊点电流分布的二维仿真示意。图9.2(b)所示为焊点电流分布的三维示意,其中x-y平面表示的是连接处的横截面,z轴表示与此相对应的电流密度。由此可见,引起焊点中电迁移失效的并不是块体材料连接处的平均电流密度,而是这种电流集聚效应或图9.2(a)和图9.2(b)右上角所示的高电流密度。因此,焊点中的电迁移失效发生在芯片端阴极附近,也就是说,发生在互连线和焊点之间的界面。电迁移损伤开始于电流的入口处附近,接下来我们来解释一下这种失效作用是怎样在整个接触面传播扩散的。

图9.2 焊点电流分布

(a)焊点电流分布二维仿真示意;(b)焊点电流分布三维示意

图9.3所示为倒装芯片焊点中电迁移损伤的一组SEM照片。在上部,焊点与硅晶片之间的接触面包含着一层由铜/镍(钒)/铝薄膜组成的UBM层。UBM薄膜的总厚度为1μm左右,铜的厚度大概只有0.4μm,所以在SEM照片当中并没有显现出来。施加的电子流从连接处的右上角进入焊点。将其在125℃下持续通过电流密度为2.25×104 A/cm2的电流达37 h,如图9.3(a)所示,我们发现其中并没有出现失效现象。然而,在过了38 h和40 h之后,在接触面的右上角出现了孔洞,并且这些孔洞分别沿着接触面从右向左进行扩展,分别如图9.3(b)和9.3(c)中所示。在43 h之后,连接处出现了一个横跨整个接触面的大型薄层状孔洞并因此而失效,如图9.3(d)所示。图9.4所示为电势随时间变化的相应曲线。该曲线显示,电势的变化对于孔洞的形成并不敏感,在孔洞扩展到整个接触面的时候,电势发生剧烈突变。图9.4中的箭头给出了图9.3中照片拍摄时所对应的时间。

焊点的电势变化对于孔洞的形成和扩散并不敏感,可通过以下两点实验结果来解释。第一点,图9.5所示为在接触面的最上端有薄层状孔洞的焊点的横截面。孔洞的形成和扩展将电流的入口转移到了孔洞的前面,所以只要电流能够进入焊点,那么由孔洞形成所引起的焊点的电阻值的改变就很小。最终,当且仅当孔洞扩展到了整个连接处或者接触面变为开路的时候,电阻值才发生突变。第二点,如表9.1所示,我们将铝(或铜)互连线处的电学行为与焊点的电学行为进行了比较,一个100μm×100μm×100μm(一个焊点的尺寸大小)的焊料立方片的电阻值大约是1mΩ。锡和铅的电阻率分别是11μΩ·cm和22μΩ·cm。长100μm,横截面为1μm×0.2μm的铝或铜线的电阻约为10Ω。由此可见,焊点为低电阻值导体,但是,互连线处为高阻值导体,也是产生焦耳热的源头。

以上的简单计算显示,互连的电阻值对其尺寸的设计及微观结构的轻微变化或损害尤为敏感。然而,焊点的电阻值对以上因素都不敏感,甚至对在焊点基体中所出现的大型孔洞都不敏感。通常来说,焊料的母材基体中可能会含有少量非常大的球形孔洞,这是由焊膏当中的残余焊剂而引起的,特别是在使用无铅焊料时,这种现象尤为严重。但是这些孔洞对于焊点的电阻率并没有产生太大影响,除非它们到达接触界面处,或是随焊膏的残渣进一步分散。

图9.3 倒装芯片焊点中电迁移损伤的SEM照片

(a)通电37 h;(b)通电38 h;(c)通电40 h;(d)通电43 h

图9.4 与图9.3对应的电位随时间变化曲线

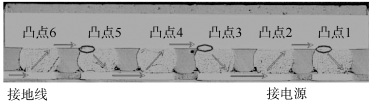

图9.6所示为一组倒装芯片焊点的菊花链(Daisy Chain)电学测试结构的横截面的SEM照片,其中位于顶部的是硅晶片,位于底部的则是基板。图中箭头所指的方向即为电流的方向。图中小圆圈表示的是电子流进入焊点的硅晶片上的阴极接触面处。硅晶片一侧的UBM层由铜/镍(钒)/铝组成,分别是0.8μm厚的铜,0.32μm厚的镍(钒)及1μm厚的铝。基板一侧上的焊盘是由金/镍(钒)/铜组成的,分别是0.08~0.2μm厚的金,3.8~5μm厚的镍(钒),以及38μm厚的铜。该焊点的组成为共晶成分的锡铅合金,或锡银铜合金(95.5Sn4Ag0.5Cu)。实验过程是在50℃环境下进行的,锡铅合金焊点的外加电流为1.7 A,锡银铜合金焊点的外加电流为1.8 A,其电流密度为(3.5~3.7)×103 A/cm2。

图9.5 在焊点上端界面处薄层状孔洞的形成和扩展的横截面示意

图9.6 一组倒装芯片焊点的菊花链电学测试结构的横截面的SEM照片

芯片表面温度可以利用一个位于测试芯片表面的450Ω蛇形铝金属电阻器的热敏系数来监测。这些电阻器被用来测定封装热阻特性,并实时监测I2 R或焦耳热。检测发现,在焊点中由电迁移所引起的孔洞在扩展的同时,焦耳热量也在增加。这一温度可以通过向50℃的环境温度中累加dT变量求得。

![]()

式中,θja被定义为封装的“结至空气”(Junction-to-Air)的热阻值,这一数值可以通过测量dT和计算I2R求得。θja测得的数据为62~72℃/W。当检测到芯片的温度高达175℃时,表示由于焦耳热效应温度上升了大约125℃。作为芯片表面温度的函数,电阻值变化15%所需要的时间对温度有很敏感的依赖性。

图9.7所示为一个扁平型接触孔洞。由于孔洞的形成只能发生在硅晶片与阴极的接触一侧,也就是电子流入焊点的地方,所以说倒装芯片焊接中的电迁移失效模式是很独特的。因此,孔洞或失效都只发生在一对凸点中的其中一个,而不是发生在每一个焊点处。

图9.7 扁平型孔洞形成所在位置的截面的SEM照片

有关电子软钎焊连接技术 材料、性能及可靠性的文章

我们测试两种焊料凸点并比较它们的电迁移现象。第一次回流在把焊料凸点印刷在芯片上后完成,第二次回流是为了组装芯片和印刷线路板。为了对焊料凸点电迁移进行实时观测,在电迁移测试之前,我们采用机械和化学方法将一对焊料凸点切为截面并抛光。为了可以进行观察,要时常暂停电迁移试验,所以观察是不连续的且在不同的时间下重复进行的。图9.8观察电迁移时所用倒装芯片焊点两个横截面的原理......

2023-06-20

在20~40 h的电迁移之后,第一横截面的共晶锡铅焊料表面上,能观察到阳极的铅的聚集和阴极的孔洞的形成。图9.10所示为同时具有焊料凸点的第一横截面的第二横截面。因此,上面的Z*计算可能是不精确的,结果只是指出共晶锡铅焊点中电迁移的大致趋势。......

2023-06-20

相比之下,共晶锡铅焊料在电迁移过程中,没有化合物被挤压出来。图9.12标记物位置及位移量标记物位置;标记物在无铅焊料焊点的一个横截面表面的移动量样品在垂直于第一横截面的方向进行了第二次横切,图9.13所示为其SEM照片。在电迁移的过程中,该合金生长并穿透了焊料凸点的整个横截面。图9.13无铅焊料焊点的第二横截面的SEM照片......

2023-06-20

将n=1.8,Q=0.8 eV/原子的值代入该公式所得出的结果,被证实远远高估了倒装芯片焊点在高电流密度的平均失效时间。表9.2所示为倒装芯片焊点在三种不同的电流密度与温度下平均失效时间的计算值和测量值。这些发现表明倒装芯片焊点的平均失效时间对电流密度的微小增量都十分敏感。例如,在电流密度为2.25×104 A/cm2,温度为125℃时,无铅焊料的平均失效时间为580 h,而锡铅焊料却只有43 h。......

2023-06-20

直流电迁移中存在着极化效应。然而我们需要考虑的是电迁移过程中热迁移的贡献。当电迁移产生的焦耳热在焊料接头上引起了1 000℃/cm的温度梯度时就会出现热迁移。若假设硅芯片侧的温度较高,热迁移就会驱使主要扩散元素向下运动,其方向与下移电子引起的电迁移相同,因此电迁移和热迁移效应会累加。然而在右侧的凸点中,电迁移会使原子向与热迁移相反的方向运动,即这两种迁移效果互相抵消。......

2023-06-20

对于某些共晶锡银铜倒装芯片焊点,当外加的电流密度高于5×104 A/cm2,并且试验温度在100℃左右时,就会发生熔化。然而,我们观测到在倒装芯片焊点中,由电迁移引起的熔化现象是在一定时间内才完成的。为何在倒装芯片焊料凸点内所产生的焦耳热如此之大,以及熔化为何需要时间都需要合理的解释。如9.2.4.节中所讨论的,当电流密度很高时,电迁移会在铝中造成损伤。......

2023-06-20

在9.4.1节和9.4.2节中,利用标记物的移动实验显示了电迁移在SnAg3.8 Cu0.7中比在共晶锡铅中慢得多。对于迁移率项,扩散率的差异会非常大;共晶锡铅焊料的扩散率可能会比共晶锡银铜大一个数量级。同时,较小的晶粒尺寸和锡铅焊料上形成的共晶片状界面可能导致扩散率增大。因此,在共晶锡铅焊料中的电迁移会更快。值得一提的是,锡铅倒装芯片焊点在高温下的电迁移存在一个很大的锡原子的反向扩散通量。该内容将在9.5节和9.7节进行讨论。......

2023-06-20

焦耳热不仅会增加焊料凸点的温度,从而增加电迁移速率,还可能在焊料凸点上产生小的温度差,从而导致热迁移。热迁移将在第12章中讨论。焊料接头中另一个非常独特和重要的电迁移行为是它有两个反应界面。图1.16所示为阴极接触界面处电迁移导致的失效的SEM横截面照片,其中额定电流密度约为2×104 A/cm2,试验温度为100℃。图1.16一组由倒装芯片焊料接头阴极处的电流拥挤造成的14μm厚的金属Cu的UBM层溶解导致的电迁移失效SEM照片......

2023-06-20

相关推荐