【摘要】:金箔上共晶锡铅焊料帽在200℃的润湿反应中,润湿角不稳定,且随时间推移而逐渐减小,但这与在钯表面上的润湿角现象不同。图7.15200℃下共晶锡铅焊料帽在金箔上的SEM横截面照片5 s;60 s我们还可以提出这样一个问题:金在熔融共晶锡铅焊料中的高溶解度是如何影响金属间化合物的形成过程的。

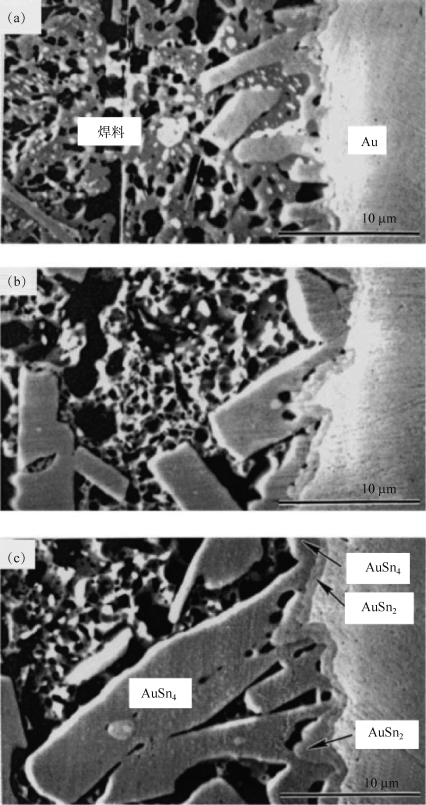

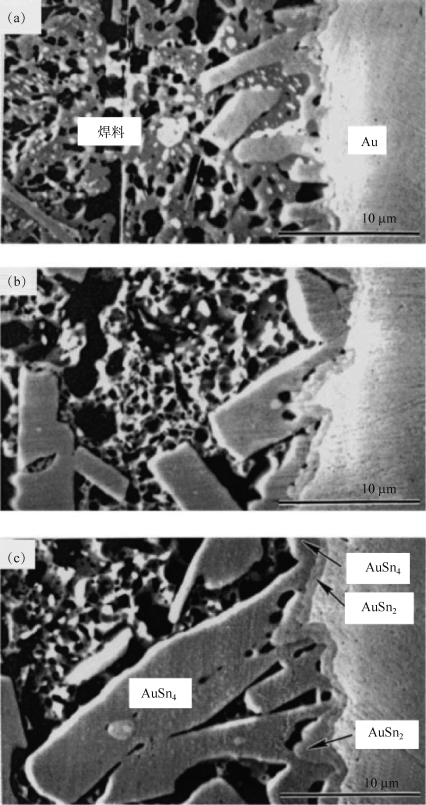

金箔上共晶锡铅焊料帽在200℃的润湿反应中,润湿角不稳定,且随时间推移而逐渐减小,但这与在钯表面上的润湿角现象不同。反应前期,润湿角约为20°;在2~3 min内润湿角减小至6°,随后由于所有熔融焊料都与金反应形成了金属间化合物,润湿角停止变化。此时焊料帽的焊料表面变得非常粗糙,且可观察到金属间化合物的多面体形表面。图7.15所示为200℃下反应5 s和60 s后焊料帽的SEM横截面照片,其中AuSn4化合物一直延伸到焊料帽的表面。焊料帽上表面的横截面轮廓既不是平滑的,也不是圆形的。此外,焊料帽的底面已经完全陷入金箔中。金由于在熔融焊料中的溶解度较高,在凝固期间会形成大量的AuSn4化合物。由于金在熔融焊料中的扩散率为10-5 cm2/s,金原子在5 s内的扩散距离可达100μm,并抵达焊料帽的上表面,因此在回流期间,金很容易在熔融焊料中达到饱和。然而在这里值得我们关注的问题是:为什么反应生成的AuSn4没能充当扩散阻挡层阻止界面陷入金箔中?在之前章节内容中,如在锡铅焊料/铜和锡铅焊料/镍的界面反应中,并没有出现界面凹陷的现象。

图7.15 200℃下共晶锡铅焊料帽在金箔上的SEM横截面照片

(a)5 s;(b)60 s

我们还可以提出这样一个问题:金在熔融共晶锡铅焊料中的高溶解度是如何影响金属间化合物的形成过程的。根据热力学原理,当熔融焊料与金发生接触时,首先金必然会溶解到熔融焊料中,并且我们认为只有当金在熔融焊料中的溶解度达到极限时,金属间化合物才会在表面开始形成,然而并不是样品中的全部熔融焊料都需要达到溶解极限。实际上,只要金附近的熔融焊料边界层到达饱和或过饱和后,金属间化合物就可以在金表面异质形核并开始生长。因此我们可以假定金附近的熔融焊料边界层可以溶解金,并达到过饱和,随后金属间化合物就会在金表面异质形核并析出。由于金属间化合物在润湿反应温度下已实现过冷,故其成核过程仅需要熔融焊料中发生很小的过饱和即可。当金属间化合物生长成连续的一层时,它才能成为之后溶解过程的扩散阻挡层。

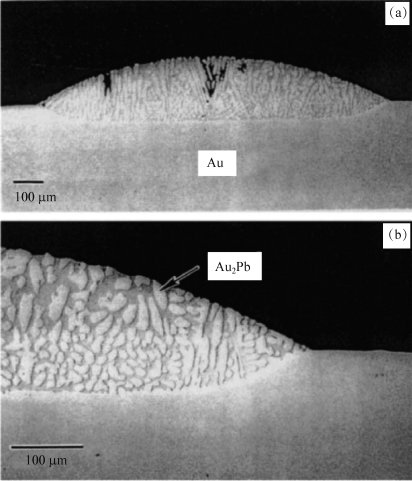

为了研究这类溶解与反应问题,我们将0.5 mm厚的金箔条卷成直径为0.4 mm的圆环,再将共晶锡铅焊丝插入环中并一同浸入助焊剂中,最后在200℃下进行反应。图7.16(a)~(c)所示为200℃下反应10 s、90 s和210 s后的样品界面。为了阻止冷却过程中的快速反应,我们将环形试样在乙醇溶剂中淬火,随后对横截面进行抛光并刻蚀以用于扫描电镜观察。最终在样品横截面处同时发现了AuSn4和AuSn2,后者位于Au和AuSn4之间,呈现具有固定厚度的连续薄层状,其厚度与退火工艺时间无关。由于AuSn2层的厚度是恒定的,所以我们认为它是在淬火过程中形成的,而不是在200℃退火中形成的。AuSn4呈粗块状,在三维方向上进行生长,并随时间推移而变长、变宽、变厚。在粗块状晶粒之间存在着一些焊料相或扩散沟道。AuSn4初始生长速率非常快,约为1μm/s,这与PdSn3的生长模式类似,但PdSn3可生长到几百微米厚,而AuSn4层在界面处不会生长至很厚。此外,AuSn4的形貌也与PdSn3不同。AuSn4会分散分布在环内所有焊料之中,并占据焊料总体积的1/4。这些分散的AuSn4晶粒主要来自两种途径:第一,来自在界面生长的晶粒破裂剥离;第二,来自在冷却过程中溶解在熔融焊料中过饱和Au的析出。因为AuSn4中存在扩散沟道,所以它不能作为扩散阻挡层,也不会阻止Au溶解到熔融焊料中的连续过程。AuSn4的多孔形貌使其能够快速生长,同时伴随有Au在熔融焊料中的快速溶解。当扩散沟道被熔融焊料填充时,它们将作为最短输运路径为AuSn4生长提供所需的Au,同时这些通道的存在还保证了Au可持续溶解到熔融焊料池中。

图7.16 在200℃下反应一段时间后含有锡铅共晶焊料的金箔圆环的横截面照片

(a)10 s;(b)90 s;(c)210 s(https://www.chuimin.cn)

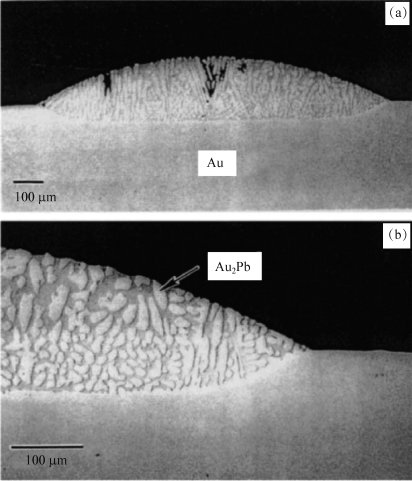

通过Pb-5%Sn(质量分数)焊料与Au在330℃环境下反应10 s的实验,我们研究了Au的溶解现象。图7.17(a)和(b)所示为焊料帽的横截面SEM照片和焊料帽一端的放大照片,在图中我们可以注意到两个突出的现象。第一个现象是熔融焊料溶解了约70μm厚的Au,造成了非常深的凹陷界面。假设溶解速率呈线性,则Au的溶解速率可估算为7μm/s,这确实是极快的溶解速率。第二个现象是焊料帽内充满了Au2 Pb化合物,而界面处却没有其他的金属间化合物。如图7.14(d)所示,根据在330℃环境时的锡铅金三元相图,熔融高铅焊料可溶解质量分数高达50%的Au,且在330℃环境下形成的金属间化合物是Au2Pb。基于相图和图7.17(a)所示的SEM照片可知在10 s的回流工艺中,焊料帽不会溶解所有的Au以达到溶解度极限,甚至Au附近的边界层亦是如此,因此在界面处没有金属间化合物形成。另外,如果样品经过超过10 s的退火工艺,则可能在其中发现Au2 Pb界面层。在冷却过程中,原本溶解的Au会以Au2Pb的形式析出,并分布在整个焊料体内。我们还不清楚焊料中质量分数为5%的Sn在反应过程中发生了什么。根据相图中液相线的投影,在初生相Au2 Pb析出后会形成极少量的AuSn化合物。

图7.17 焊料帽放大照片

(a)Au上Pb-5%Sn(质量分数)焊料帽的横截面SEM照片;(b)焊料帽一端的放大照片

由于凹陷界面会改变润湿尖端角度,因此在回流过程中润湿角不是恒定的。这是因润湿界面上的化学反应(溶解)而破坏了润湿尖端杨氏平衡条件的另一种情况。当包括凹陷部分时,润湿角不是恒定的,而是随时间推移而增加。

我们研究了在80~160℃近共晶锡铅焊料在Au上的固态老化过程。将12μm厚的电镀Au层刻制成了直径为2 mm的圆盘,并用一滴熔融Pb-72%Sn(原子百分数)焊料在助焊剂的帮助下润湿Au的表面,回流反应约1 s。冷却至室温后,进行固态老化实验。在160℃环境下老化7 h后,在Au一侧,我们发现了很薄但富含Au的δ相,后面依次是1.5μm的AuSn、10μm的AuSn2和30μm的AuSn4,三种Au-Sn化合物都含有一定量的Pb。AuSn4的形貌非常类似于图7.11所示的PdSn3的形貌。我们可将AuSn4的微观结构描述为平行于生长方向的层状(柱状)晶粒结构,其厚度(直径)约为3μm,而在相邻的层状晶粒之间沿相同方向存在着片状或棒状的焊料合金。我们发现AuSn4的生长是由扩散所控制的,其激活能为0.84 eV/原子。在残余焊料中并未发现Au-Sn和Au-Pb的化合物。根据160℃下的Sn-Pb金相图,如图7.14(a)所示,可预期在焊料和Au的反应中会生成AuSn4、AuSn2、AuSn及其他可能的富金化合物,而我们认为不会形成Au-Pb的化合物。之前所述的试验结果与上述相的形成过程高度一致。

此处,我们重申润湿反应和固态反应间的主要区别在于反应速率不同。200℃下的润湿反应中金属间化合物的生长速率约1μm/s,因此仅需要几分钟就会形成一层30μm厚的AuSn4。另外,在160℃下的固态反应中,形成相同量的AuSn4则需要长达7 h的时间,因此两种反应的反应速率之间至少存在2个数量级的差异。此外,润湿反应中会存在Au的大量溶解现象,而在固态反应中则不会出现。

与在Cu、Ni和焊料反应中所发现的情况相比,其金属间化合物的形成速率的差异没有那么大。我们注意到这是因为AuSn4不会形成连续层状结构,因此Au可以在AuSn4间的层状固态焊料中利用间隙扩散机制进行扩散。虽然Au在熔融焊料中的扩散率约为10-5 cm2/s,但是160℃下Au在Pb和Sn中的固态扩散率约为10-7 cm2/s,而这也是相当快的。

相关推荐