另外,金凸点可通过较薄的一层焊料或锡来完成连接。当金凸点上的焊料层较薄时,焊点在回流工艺中可以完全转变为金锡金属间化合物。我们需要通过多个温度下的锡铅金三元相图的等温截面来比较其润湿反应和固态老化过程,而这些相图是基于优化的二元系统通过进一步计算获得的。图7.14~所示为160℃、200℃、225℃和330℃环境下的锡铅金三元相图。在200℃时,熔融焊料在形成AuSn4前可溶解质量分数约为4.5%的金。......

2023-06-20

熔融锡铅共晶焊料与镍的反应速率与铜比大约慢100倍[4-32]。镍与焊料之间Ni3 Sn4金属化合物的生长形貌为笋钉状,且镍在熔融焊料中的扩散速率与铜基本相同,然而目前尚不清楚其生成速率这么慢的原因。由于其润湿反应比较慢,因此一些电子封装制造企业已经尝试用镍基UBM薄膜来替换铜基UBM薄膜。

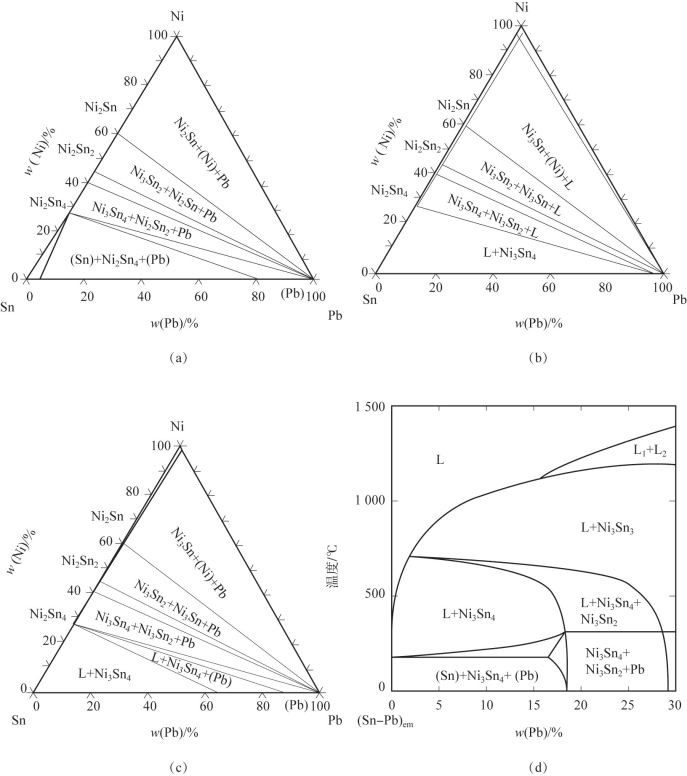

Ghosh优化了Ni-Sn和Ni-Pb二元系统的热力学参数描述,并通过外推算法计算了Ni-Sn-Pb三元相图的几个等温截面。通过该计算,我们获得了锡-铅-镍在170℃和240℃下的相图,如图7.1(a)和(b)所示,其中的元素成分以质量分数呈现。除了240℃相图中“液相焊料+Ni3Sn4”和“液态焊料+Ni3Sn4+(Pb)”的区域外,这些等温截面大部分相似。我们认为镍在熔融焊料中的溶解度比在固态焊料中的溶解度要大,因此,在润湿反应中首先生成的化合物为Ni3Sn4,与化合物处于平衡状态的熔融焊料中铅元素的质量分数可高达65%,而固态焊料中铅元素的质量分数则高达88%。由于镍上生长的Ni3Sn4不太稳定,因此如果反应温度足够高且反应时间足够长,则在它们之间可能会形成其他化合物,如Ni3Sn2和Ni2Sn等。

图7.1 外推法获得的不同温度下的Sn-Pb-Ni相图及Sn-Pb共晶点相图附近的局部放大图

(a)170℃;(b)240℃;(c)400℃;(d)局部放大图(由得州仪器公司的K.Zeng博士提供)

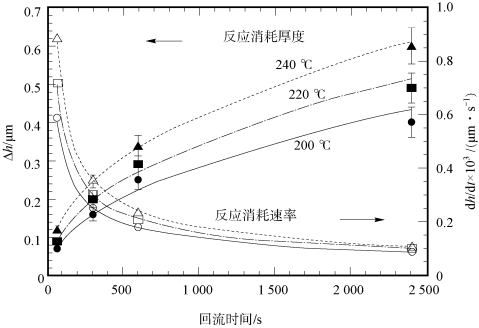

图7.2(a)到(c)所示分别为锡铅共晶焊料与镍在240℃下反应1 min、10 min与40 min后生成的Ni3 Sn4的三维形貌的SEM照片,该图为选择性蚀刻铅后在一定倾斜角度下所拍摄的界面,从中可观察到笋钉状的Ni3 Sn4。图7.3所示为200~240℃下润湿反应中镍的消耗速率。相比于同样的焊料对铜的消耗速率(图2.13)而言,我们会发现,在与镍的反应中锡的消耗速率要慢得多。例如,240℃下反应40 min后,笋钉状Ni3Sn4化合物的线性尺寸约为2μm,而在200℃下反应40 min后(图2.5),笋钉状Cu6Sn5的尺寸已经达到10μm,因此如果考虑三维方向上的生长,后者至少比前者快100倍。

图7.2 240℃环境下,共晶锡铅焊料与镍反应一段时间后生成的Ni3Sn4的三维形貌SEM照片

(a)1 min;(b)10min;(c)40 min

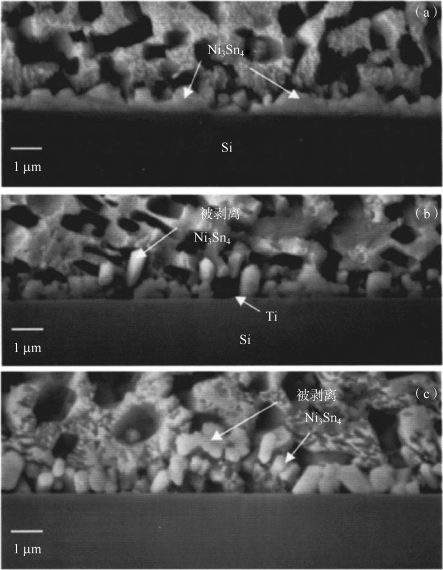

在UBM层的应用中,镍与熔融锡铅共晶焊料的反应速率较小是一大热点问题。然而,当镍/钛薄膜与熔融焊料发生反应时仍可观察到金属间化合物的剥落现象。图7.4(a)~(c)所示为在220℃下,锡铅共晶焊料在200 nm镍/50 nm钛上分别反应1min、5min和40 min后的SEM横截面照片。在图7.4(b)和(c)中可观察到界面处不存在Ni3 Sn4。尽管其剥落过程比Cu6 Sn5要慢些,但该现象确实会发生。

图7.3 在200~240℃镍在润湿反应中的消耗速率

图7.4 在220℃环境下共晶锡铅焊料在200 nm Ni/50 nm Ti上反应一定时间后的SEM横截面照片

(a)1 min;(b)5 min;(c)40min

以上讨论的是当焊料处于熔融状态时的润湿反应。当焊料处于固态时,镍在焊料中的溶解会导致形成Ni3 Sn4,如图7.1(a)所示。然而,如果温度太低(<160℃),可能会形成成分大致为NiSn3的亚稳态相,而非稳定的Ni3 Sn4。NiSn3以片状形式快速生长,且这一过程能在镍的焊料镀层表面快速发生,从而降低其可焊性。虽然我们尚不清楚由于NiSn3存在而引起的润湿性降低的确切机理,但曾有人提出在镀层附近或表面的NiSn3氧化现象是最可能造成润湿性降低的原因。而解决NiSn3氧化问题的方案之一便是将其分解成稳态化合物。

在第1章所讨论的C-4技术中,由于考虑到镍薄膜中所存在的本征应力问题,因此镍被用在基板一侧,而非芯片一侧。为了能在芯片一侧使用镍作为UBM层,就必须在镍膜下加入缓冲层吸收该应力。在3.6节和3.7节中,我们讨论了Al/Ni(V)/Cu薄膜UBM层的设计,否则就必须要沉淀出低应力状态的镍膜,而这就引发了下面对使用化学镀沉积的镍厚膜的讨论。

有关电子软钎焊连接技术 材料、性能及可靠性的文章

另外,金凸点可通过较薄的一层焊料或锡来完成连接。当金凸点上的焊料层较薄时,焊点在回流工艺中可以完全转变为金锡金属间化合物。我们需要通过多个温度下的锡铅金三元相图的等温截面来比较其润湿反应和固态老化过程,而这些相图是基于优化的二元系统通过进一步计算获得的。图7.14~所示为160℃、200℃、225℃和330℃环境下的锡铅金三元相图。在200℃时,熔融焊料在形成AuSn4前可溶解质量分数约为4.5%的金。......

2023-06-20

当使用无铅焊料时,非晶态的化学镀镍(磷)与无铅共晶焊料在200℃环境下回流时强化结晶形成Ni3P和Ni3 Sn4的问题是一个潜在隐患。图7.8在250℃下回流1 h后,又在215℃下表化225 h的样品界面区域的扫描电镜照片在Ni层上的共晶SnAgCu焊料接头中可发现互连界面处的金属间化合物为6Sn5,而非Ni3Sn4。图7.9样品在190℃环境下老化400 h后Ni3P层中孔洞的SEM照片图7.10锡银焊料与镍(磷)反应过程中,经过合理推测后所得的镍与锡的通量示意......

2023-06-20

在深共晶成分附近,化学镀镍(磷)在刚完成镀覆状态时通常为非晶状态,且具有较低的内应力。图7.6由X射线面式扫描所得的跨界面区域的元素分布图锡;镍;铅;磷图7.7150℃环境下反应500 h后锡铅共晶焊料与化学镀镍(磷)间界面的SEM横截面照片虽然由于化学镀镍(磷)层足够厚而不会发生金属间化合物的剥落现象,但是它与介电保护材料硅的氧氮化物之间的界面强度较弱。......

2023-06-20

镍基合金是以镍为基体,加入一种或多种其他元素组成的合金。在目前耐蚀镍基合金中,In-coloy800合金在阀门生产上的应用量仅次于Monel合金。粉末镍基合金以其组织均匀、晶粒细小、屈服强度高、疲劳性能好等优点在涡轮盘的制造和应用方面得到迅速发展,已成为推重比在8以上的高性能发动机涡轮盘的首选材料。镍基电阻合金是以其电阻特性为主要技术指标的合金,......

2023-06-22

在横截面的SEM照片中,可观察到几个非常大的AuSn4晶粒已分散在焊球中。在冷却期间,AuSn4会在焊料中均匀析出。然而在高温下经过几个小时的固态老化后,老化前分散在球栅阵列焊料接头中的一些AuSn4晶粒在焊料/Ni3Sn4界面处再次沉积为连续的一层。老化后的接头强度明显低于老化前的接头强度,且老化后的接头会沿着AuSn4层和Ni3Sn4层界面发生脆性断裂并失效。为了防止再沉积问题发生,可在焊料中添加1%的镍颗粒以保持AuSn4在焊料中的均匀分布。......

2023-06-20

研究者采用Sn/Cu双层多晶薄膜来研究室温下的反应过程。实验设定了3组厚度不同的薄膜结构,具体尺寸包括:①350 nm Sn/180 nm Cu/石英;②350 nm Sn/600 nm Cu/石英;③2 500 nm Sn/600 nm Cu/石英。双层薄膜的退火处理在4种不同温度下进行:-2℃(冰箱),20℃(空调房),60℃和100℃(真空炉)。除了室温下退火可能出现温度波动以外,其他情况下温度波动都被控制在±1℃内。......

2023-06-20

某些高温镍基合金零件的质量往往仅占熔炼合金总质量的30%甚至10%,因此,高温合金零件的原料以料头、浇道、冒口、报废零件这些返回料为主。......

2023-06-22

相关推荐