在SnPb共晶焊料与Ni间的润湿反应中,以及在大多数Sn基无铅焊料与Cu之间的润湿反应中,也可观察到笋钉状金属间化合物形貌。在图2.23、和所示的固态老化金属间化合物的形貌中,由于试样在老化前经过了两次润湿,故老化前Cu6Sn5一定具有笋钉状形貌。目前已发现笋钉状形貌在润湿反应中稳定存在,但在固态反应中不稳定。......

2023-06-20

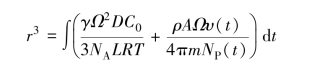

我们不去回顾层状金属间化合物的扩散控制和界面反应控制的生长动力学,这里我们考虑润湿反应中笋钉状金属间化合物的生长。图2.26所示为两个笋钉状金属间化合物晶粒的横截面示意图。为了便于分析,我们忽略笋钉状Cu6Sn5和Cu之间非常薄的Cu3Sn。假设Cu不会沿着Cu6 Sn5晶体内部扩散,为了到达熔融焊料中,Cu原子只能通过两个笋钉状Cu6Sn5晶粒之间的凹陷部位扩散。这一部分的Cu原子扩散通量用垂直的箭头表示。由于在熔融焊料中Cu的扩散率约为10-5 cm2/s,因此Cu原子一旦扩散进入熔融焊料就可以迅速到达Cu6 Sn5晶粒前沿,并与Sn原子反应促进Cu6 Sn5生长。同时,笋钉状金属间化合物晶粒之间存在熟化反应,所以两个笋钉状晶粒间也存在Cu原子扩散通量,如水平方向的箭头所示。将Cu原子的这两个扩散通量联合,一个笋钉状金属间化合物晶粒的生长方程如下[23-24]:

图2.26 两个相邻的笋钉状金属间化合物的横截面示意

式中,r是笋钉状金属间化合物的晶粒半径;γ是笋钉状金属间化合物的晶粒表面能;Ω是平均原子体积;D是熔融焊料中的原子扩散系数;C0是Cu在熔融焊料中的溶解度;NA是阿伏伽德罗常数;L是与笋钉状金属间化合物晶粒半径和平均间距相关的常数;RT为通常的热力学含义;ρ是Cu的密度;A是焊料/Cu界面的总面积;υ(υ=dh/dt,其中h和t分别是Cu的厚度和时间)是反应中Cu的消耗速率;m是Cu的原子质量;NP是界面处笋钉状金属间化合物晶粒的总数。我们注意到,这种生长模型中包含了笋钉状金属间化合物晶粒的表面能γ。但在第5章的深入分析中将看到,这种生长现象与表面能无关。方程中,右边的第1项是熟化项,第2项是界面反应项。已发现第1项扩散通量(由图2.26中水平箭头表示)大约是第2项扩散通量(由垂直箭头表示)的10倍。因此,熟化过程决定Cu6Sn5的生长。

由于我们假设Cu在熔融焊料中的扩散非常快,约为10-5 cm2/s数量级,且相邻笋钉状金属间化合物晶粒之间的扩散距离非常短,因此扩散不是决速步骤。然而,Cu的供应不能仅来自晶粒之间凹陷的区域,它们还必须来自笋钉状金属间化合物晶粒的下部区域或晶粒底部区域,这需要Cu沿着笋钉状金属间化合物晶粒与Cu基板之间界面进行横向扩散。我们不得不假设这种界面扩散也非常快的,因为如果这种界面扩散是决速步骤,我们就应该会观察到金属间化合物生长动力学服从![]() 规律(而实际为

规律(而实际为![]() )。另外,假设笋钉状金属间化合物晶粒是半球形的,则笋钉状金属间化合物晶粒表面必须充满原子台阶,因此我们不会有界面反应控制的过程。由于半球沿三维方向生长,生长速率取决于由通道(将在第5章中讨论)所提供Cu的量,因此它是供应限制的笋钉状晶粒生长。我们将其定义为供应控制型生长,而不是扩散控制生长或界面反应控制型生长。

)。另外,假设笋钉状金属间化合物晶粒是半球形的,则笋钉状金属间化合物晶粒表面必须充满原子台阶,因此我们不会有界面反应控制的过程。由于半球沿三维方向生长,生长速率取决于由通道(将在第5章中讨论)所提供Cu的量,因此它是供应限制的笋钉状晶粒生长。我们将其定义为供应控制型生长,而不是扩散控制生长或界面反应控制型生长。

令人惊奇的是,每原子笋钉状晶粒生长的激活能为0.2~0.3 eV/atom,这是激活能非常低的过程,相当于Cu溶解到熔融Sn中的激活能。我们注意到Cu沿着笋钉状金属间化合物晶粒底部界面扩散的激活能可能更高,然而该过程并非决速步骤。

SnPb共晶焊料在Cu基板上的固态老化过程中,我们发现金属间化合物形貌为层状。层状Cu6 Sn5或Cu3 Sn(或两者)的生长激活能约为0.8 eV/atom。因此,固态老化是一个慢得多的动力学过程。另一种比较动力学的方法是比较形成相同量金属间化合物所需的时间。在200℃的润湿反应中,仅需要几分钟就能形成几微米厚的金属间化合物,但在170℃的固态老化过程中,则需要1 000 h。因此,尽管200℃和170℃之间的温度差异仅为30℃,但从时间上讲,润湿反应比固态老化快了4个数量级。

差异的根本原因在于原子的扩散系数。在液态焊料中,Cu原子的扩散系数约为10-5 cm2/s,但在接近其熔点的面心立方结构的固体中,Cu原子扩散系数约10-8 cm2/s。因此,在焊料熔点附近,Cu原子扩散系数差异可达3个数量级。特别是对于170℃下的固态老化,假设Cu原子通过金属间化合物的扩散激活能为0.8 eV/atom,则Cu的扩散系数约为10-9 cm2/cm。因此,在200℃的润湿反应和170℃的固态老化之间,Cu原子扩散系数存在4个数量级的差异。该差异与已发现的x2≈Dt基本关系的时间差有关。

那么在知道固态反应的激活能为0.8 eV/atom后,有这样一个问题:如果在200℃润湿反应中Cu6 Sn5化合物以层状形貌生长,会发生什么?我们考虑到消耗约0.5μm的Cu可以形成一层1μm厚的Cu6 Sn5。我们会发现这需要超过1 000 s的时间,这是由于Cu6Sn5将成为其自身生长的扩散阻挡层。另外,在润湿反应中消耗0.5μm的Cu以形成笋钉状Cu6Sn5,它实际上需要不到1 min的时间。换句话说,金属间化合物形成过程中自由能的增加速率在以笋钉状Cu6 Sn5生长时比以层状生长时快得多。因为当笋钉变得越来越大时,Cu在熔融焊料中的快速扩散在层状生长中没有被利用,所以层状生长速度缓慢。因此,决定金属间化合物形貌为笋钉状的是自由能的变化速率而非自由能的变化值。

显然,笋钉状的形貌强烈影响其生长动力学。由于它必须随着时间增长而变大,笋钉状金属间化合物的半径不能是恒定的。如果晶粒顶部的半径不变,则两个笋钉状金属间化合物晶粒间的凹陷将闭合,那么它们必然变长并成为扩散阻挡层。然而,不是每个笋钉状晶粒的半径都会增大,其中有一些必定会收缩,即发生熟化反应(择优生长)。但是,该熟化过程最终必然会减慢,其原因在于,笋钉状金属间化合物晶粒越大,到达熔融焊料的最短扩散路径(笋钵状晶粒间的凹陷处)的数量越少。我们将在第5章中讨论确定笋钉状金属间化合物晶粒的大小分布,有趣的是它是否服从LSW熟化理论[25-27]。其分布函数是否与时间无关也不清楚。在电子器件的典型润湿反应中,所消耗Cu的厚度小于1μm,因此笋钉状金属间化合物晶粒根本不大。

另一个问题是为什么固态老化中Cu6Sn5不能保持笋钉状形貌。这是由于笋钉状金属间化合物界面比平状界面的面积更大。在润湿反应中,化合物形成能的快速增益可以补偿笋钉状金属间化合物形貌生长所消耗的界面能,但在固态反应中并非如此。第5章中,我们将知道在生长中,笋钉状晶粒的总表面积没变,而总体积在增加。在固态老化过程中,自由能的快速增益消失了,因此为了减少界面能,化合物转变为层状形貌。

有关电子软钎焊连接技术 材料、性能及可靠性的文章

在SnPb共晶焊料与Ni间的润湿反应中,以及在大多数Sn基无铅焊料与Cu之间的润湿反应中,也可观察到笋钉状金属间化合物形貌。在图2.23、和所示的固态老化金属间化合物的形貌中,由于试样在老化前经过了两次润湿,故老化前Cu6Sn5一定具有笋钉状形貌。目前已发现笋钉状形貌在润湿反应中稳定存在,但在固态反应中不稳定。......

2023-06-20

2次润湿反应后的总反应产物与200℃下1 min润湿反应的产物数量相等。对同一组样品分别研究润湿反应和固态老化。图2.23所示为焊料凸点与Cu UBM层在2次润湿反应后的横截面光学显微镜照片。2次润湿后形成金属间化合物的平均厚度通过笋钉状金属间化合物的横截面积总和除以金属间化合物总长度而获得。图2.25所示分别为125℃、150℃及170℃温度下经500、1 000和1 500 h老化后测量得到的金属间化合物厚度。表2.1Cu消耗及金属间化合物生长的活化能......

2023-06-20

笔者尝试从如下六个方面对反时尚现象及其动因进行梳理和总结,争取对这个问题有一个更为深入和明晰的理解与透视。这一时期,英美青年亚文化时尚风潮以嬉皮士和朋克的奇装异服为主要风格特色,青年人用反时尚的形式抵制社会主流文化、表达社会边缘群体的政治诉求,争取社会关注。......

2023-06-18

由杨氏方程可知,任何使三相表面张力发生变化,从而使接触角θ发生变化(减少)的因素都将影响钎料对母材的润湿性。从物理意义上说,如使σLV减小,意味着液体内部原子对表面原子的吸引力减弱,液体原子容易克服本身受到的引力趋向液体表面,使液体的表面积增大,钎料容易铺展。而σSV增大,说明固体的内部原子对表面原子的吸引力增大,表面原子处于高能态。......

2023-06-26

由于固体的表面亥姆霍兹自由能、固-液界面亥姆霍兹自由能尚无合适的测定方法,但通过接触角,即可判断一种液体对固体的润湿性。杨氏方程虽然可以对钎焊过程进行近似的描述,杨氏方程也可以从能量和力学的角度在平衡条件下推导,但必须指出的是,在钎焊过程中,液态钎料和固态母材界面会发生相互作用,在这种情况下进行的表面润湿、铺展就更为复杂。4)在液态钎料组元和母材组元之间的化学反应。......

2023-06-26

当用薄的Cu膜替代厚的Cu箔时,薄膜上焊料润湿反应中会出现金属间化合物形态的极大改变。图3.12所示为沉积有100 nm Ti膜的氧化后Si晶片上沉积的870 nm厚的Cu薄膜与SnPb共晶焊料在200℃进行10 min润湿反应后的横截面SEM图像。图3.13所示为夹在两个具有Au/Cu/Cr三层薄膜结构的Si晶片之间的一片SnPb共晶焊料的横截面SEM图像。当这个现象发生时,焊料会与未润湿的基板直接接触,从而发生去润湿现象。当全部的Cu薄膜都被反应掉时,笋钉状Cu6 Sn5熟化过程变成保守型。......

2023-06-20

在工作室气体合力的作用下推动转子旋转,从而带动偏心轴旋转对外输出扭矩。从图2.38可以看出,偏心轴轴颈的受力也是周期变化的,这是由于离心惯性力在转速不变的情况下是不变的,偏心轴轴颈的受力变化情况只与气体作用力相关。图2.37偏心轴输出扭矩图2.37偏心轴输出扭矩图2.38偏心轴轴颈受力图图2.38偏心轴轴颈受力图......

2023-06-23

混凝土热传导方程为式中 a——混凝土导温系数。把式用有限元方法或差分法离散化,在已知θ/τ及相应的边界条件和初始条件后,即可以算出各点的温度。令x1=m、x2=p、x3=q、x4=r,由式表示θ/τ,只要给出一组值,用有限元方法就可求出相应的温度场。设Tij为第i点在时间τj 的计算温度,而为第i点在时间τj 的实测温度,用优化方法可求计算参数如下。求x=[x1 x2 x3 x4]T,使式中——xj 的下限和上限。计算中如取x4=r=1.00,则得式。......

2023-06-22

相关推荐