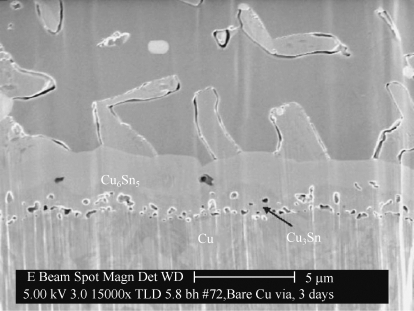

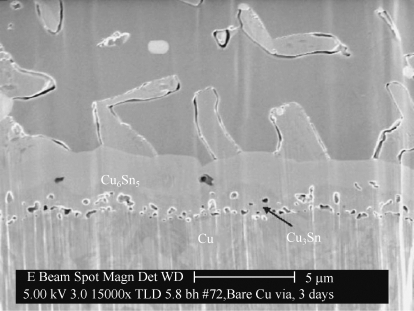

【摘要】:在这里将对温度超过200℃时熔融共晶SnPb和Cu之间的润湿反应与温度低于100℃时的相同体系的固态反应进行对比[15-17]。因此,还需要研究共晶SnPb和Cu之间在120~170℃温度范围内持续1 000 h的固态反应。图2.22所示为150℃老化3 d后,共晶SnPb焊料与Cu箔界面处的横截面聚焦离子束照片。当样品中Cu的量远高于Sn时,更倾向于生成Cu3 Sn而不是Cu6 Sn5,例如在9.6.1节中介绍的薄的SnPb共晶焊料在厚的Cu柱凸点上的情况。

在这里将对温度超过200℃时熔融共晶SnPb和Cu之间的润湿反应与温度低于100℃时的相同体系的固态反应进行对比[15-17]。由于在封装制造中需要多次润湿,因此焊料处于熔融状态的时间有几分钟。所以,需要研究200℃时反应时间为0.5~10 min的润湿反应。在150℃持续1 000 h的固态反应是一项必要的可靠性测试。因此,还需要研究共晶SnPb和Cu之间在120~170℃温度范围内持续1 000 h的固态反应。另一项可靠性测试是-40~125℃温度间进行的几千次热循环。我们注意到,尽管润湿反应和固态反应时的温度差异很小,可能只有30℃,反应时间却相差了4个数量级。不过,更加需要强调的是这两类反应中金属间化合物的形貌和反应动力学上的巨大差别。这表现在:尽管润湿反应和固态老化温度仅相差30℃,但润湿反应的速率比固态老化的速率快了4个数量级。另外,润湿反应中生成的Cu6Sn5有笋钉状形貌,而在固态老化中它变成了层状形貌。

为了解释这种差异存在的原因,我们回顾一下2.5.1节中Sn-Pb-Cu在170℃和200℃三元相图的热力学计算。从中我们可得出结论:热力学相图无法解释这种差异,而形貌才强烈地影响了动力学过程。由于其特殊的形貌,润湿反应是一个高速率的反应,且控制反应的是自由能变化的速率,而非自由能变化量[18,19]。

在固态老化过程中会生长出一层更厚的Cu3 Sn,伴随着Cu3 Sn的生成,在层间尤其是Cu3 Sn和Cu的界面处还会生成大量的柯肯达尔孔洞。图2.22所示为150℃老化3 d后,共晶SnPb焊料与Cu箔界面处的横截面聚焦离子束照片。在Cu3 Sn层中可观察到很多柯肯达尔孔洞,在共晶无铅焊料和Cu箔的老化界面中也观察到相似孔洞的生成。这是因为Cu是反应中的主扩散元素,这已被标记运动实验证明,在3.2.3节将介绍该实验。当样品中Cu的量远高于Sn时,更倾向于生成Cu3 Sn而不是Cu6 Sn5,例如在9.6.1节中介绍的薄的SnPb共晶焊料在厚的Cu柱凸点上的情况。1个Cu6 Sn5分子转变成2个Cu3 Sn分子后将剩下3个Sn原子,这3个Sn原子又会吸引9个Cu原子形成额外的3个Cu3 Sn分子。传输Cu原子的空位通量在Cu和Cu3 Sn界面上积累,最终形成柯肯达尔孔洞。在电子器件使用过程中不希望生成这种孔洞,所以限制Cu3 Sn的生长是很受关注的互连可靠性课题。Cu3 Sn的生长不仅取决于时间、温度、杂质以及样品中Cu/Sn比值等因素,还受如电迁移等外力的影响。

图2.22 150℃下老化3 d后在SnPb共晶焊料与Cu箔界面处的横截面聚焦离子束照片(由德州仪器的Kejun Zeng博士提供)

相关推荐