由于Cu基钎料和Ni基钎料容易和Ti发生反应形成金属间化合物,一般不作中间层或钎料使用。图2-3-23 超塑性成形扩散连接接头质量与压力及时间的关系图2-3-24 钛合金的晶粒度对连接时间和压力的影响2.Ti3Al金属间化合物的扩散连接Ti3Al具有良好的高温性能,与镍基高温合金相比可减轻重量40%。因此,在进行Ti3Al的扩散连接时,应尽量降低Ra值。Ti3Al合金的超塑成形扩散连接温度范围通常在1273K左右,所需的连接时间根据连接温度而定。......

2023-06-26

1.3.3节关于倒装芯片技术的介绍中已经展示了一种两层封装方案,它在大型计算机上运行良好,但陶瓷基板对于低成本和大批量生产的消费品来说价格太高。为了节省成本,电子工业去除掉了陶瓷基板(或第一层封装),使芯片可以直接贴装到聚合物印刷线路板上,这就是所谓的“芯片直接贴装”或“有机基板倒装芯片技术”。由于聚合物基板玻璃化转变温度低,所以要求有机基板上的倒装芯片的回流温度较低,因此不能使用高铅焊料。

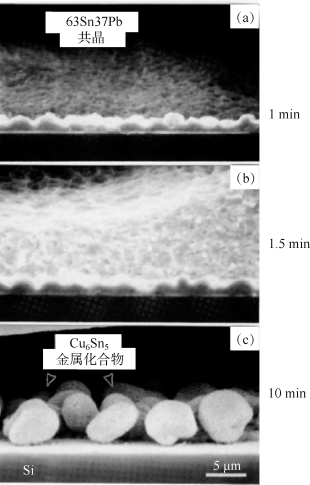

由于Cr/Cu/Au薄膜已成功用于可控塌陷芯片互连技术中芯片上的金属化,因此人们自然试图将其用于芯片直接贴装中,即将具有Cr/Cu/Au金属化层的芯片通过锡铅焊料连接到有机基板上。然而,当锡铅共晶焊料用于润湿Cr/Cu/Au金属化层甚至具有Cu-Cr嵌入相的金属化层时,接头会在多次回流后失效。低熔点的共晶焊料中含有高浓度的Sn(原子百分含量为74%Sn),它可以非常快地消耗所有的Cu薄膜(在200℃下速率约为1μm/min),从而导致Cu-Sn金属间化合物的剥落[15-17]。因此,由于在焊料和残留的铬层之间没有黏结层,焊料接头力学性能变得非常弱。在200℃热处理1 min、1.5 min及10 min后,锡铅共晶焊料与Au/Cu/Cu-Cr UBM层之间的界面横截面SEM照片如图1.11所示。在图1.11(c)中可见许多球形颗粒已经从Cr/SiO2表面分离,剥落到了熔融焊料中。然而,此时由于焊料将直接与不能润湿的Cr层接触,使焊料接头在化学性能和力学性能上都变差,因此这种剥落的现象是不希望发生的。实际上,当我们对两个具有Cu/Cr金属化层的硅芯片之间夹有焊料小球的三明治状试样进行力学测试时,随着热处理时间的增加,试样接头所能承受的断裂载荷急剧降低[18,19]。

图1.11 200℃热处理不同时间后锡铅共晶焊料与Au/Cu/Cu-Cr UBM层之间的界面横截面SEM照片

(a)200℃热处理1 min;(b)200℃热处理15 min;(c)200℃热处理10 min

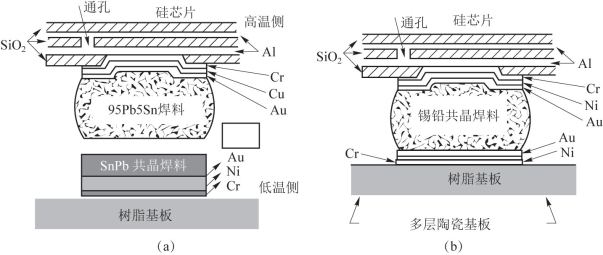

本质上,如果我们将图1.9所示的高铅焊料用锡铅共晶焊料代替,则熔融的锡铅共晶焊料与Au/Cu/Cr UBM层之间的润湿反应将变成一个问题。解决这个由熔融焊料与UBM层之间反应所引起的问题有两种途径:改善焊料性能,或者改善UBM的性能,如图1.12(a)和图1.12(b)所示。

对于第一种途径,由于嵌入相的Au/Cu/Cr UBM层与高铅焊料具有良好的匹配性,故保留此UBM层结构。但我们将使用低熔点共晶焊料来连接高铅焊料,即所谓的“复合焊料”的方法,如图1.12(a)所示。关于复合焊料焊接接头的详细讨论将在4.2节中介绍。共晶焊料凸点可在键合前沉积在有机基板上。这种方法最主要的优点是它由于只需要熔化能与高铅焊料润湿的低熔点共晶焊料即可,因此所需要的回流温度较低。然而,这种方法存在一个潜在的问题。回流过程中,熔融的共晶焊料可沿着高铅焊料凸点的外表面浸润至Au/Cu/Cr UBM层的周边。因此,UBM层周围仍会发生一定量的金属间化合物的剥落。更严重的是,当电子流从芯片流向基板时,电迁移将驱动Sn原子从基板一侧向芯片一侧扩散,从而取代高铅焊料中的Pb,这将在第9章中讨论。

第二种途径则使用典型的Ni基UBM层代替铜基UBM层以减缓焊料反应,如图1.12(b)所示。我们回忆一下:Ni已被用于陶瓷基板上的焊盘,且已发现Ni与锡铅共晶焊料均具有非常慢的焊料反应速率(将在第7章中讨论)。然而,蒸镀或溅射的Ni薄膜倾向于具有较高的残余应力,而应力将会造成芯片表面上的SiO2介电层的开裂,而这就是为什么镍只能用在陶瓷基板一侧的原因。而在芯片凸点中,目前正在使用两种低应力的Ni基UBM层:一种是厚度超过10μm的化学镀Ni(P)UBM层;另一种是Cu/Ni(V)/Al溅射薄膜,其中Ni(V)薄膜的厚度约0.3μm。我们将在第3.6和3.7节讨论它们的润湿反应。除了Ni基UBM层之外,如果不考虑应力问题,还可以使用非常厚的Cu UBM层。较厚的Cu UBM层或Cu柱凸点可经受住多次回流且不会发生金属间化合物的剥落。只要在UBM层中存在自由Cu原子,Cu6 Sn5化合物就可黏附到Cu上而不发生剥落。

图1.12 解决由熔融焊料与UBM层之间反应引起的问题的两种途径

(a)采用复合焊料的芯片直接贴装;(b)采用Ni UBM层的芯片直接贴装

目前已知的所有无铅焊料都是高锡焊料。例如,SnAg共晶焊料中Sn的原子百分含量约为96%。由于无铅焊料中Sn的原子组分非常高,因此使用这些无铅焊料会产生更加严重的金属间化合物剥落的问题。

倒装芯片技术中焊料反应具有两面性:一方面,我们需要一个非常快的焊料反应以便一个芯片数以千计的焊料凸点能同时完成连接;另一方面,由于基板上的底部金属化层太薄以至于不能允许过长时间的反应,因此也希望焊料反应在连接完成后立即停止。尽管如此,电子器件制造过程中仍然需要这些焊料接头能够承受多次回流,在该过程中焊料为熔融状态的时间大概有几分钟。当焊料是无铅的并且Sn含量高时,铜锡反应速率迅速提高。此外,不论回流过程还是固态时效过程,Cu和Ni通过一个直径为100μm的焊料接头的扩散速度极快,以至于芯片与封装之间会发生交互作用,并影响焊料接头的可靠性,这将在下文进行说明。

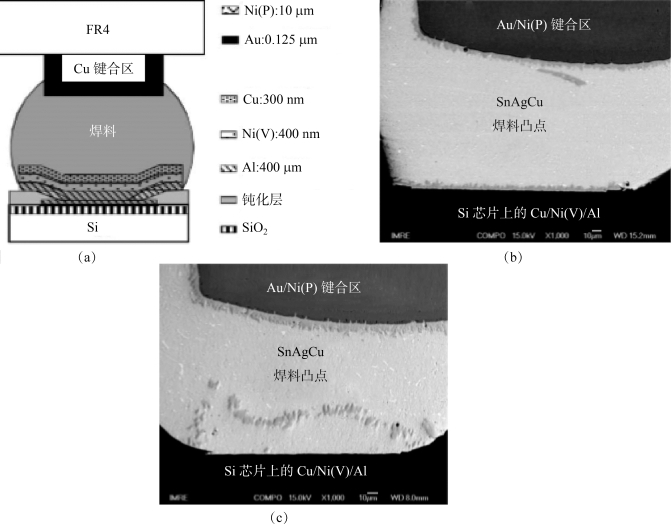

图1.13(a)所示为倒装芯片焊料接头横截面的金相结构示意。芯片一侧的薄膜UBM层由300 nm Cu/400 nm Ni(V)/400 nm Al组成。而在基板一侧的较厚金属焊盘则在非常厚的Cu导线上,由125 nm Au/10μm Ni(P)组成。Cu薄膜和Au薄膜分别是芯片侧和基板侧的表面金属化层,在它们之间是SnAgCu共晶焊料凸点。图1.13(b)所示为芯片(底部)与基板(顶部)互连的焊料接头的横截面SEM照片,从中可观察到焊料的两个界面处形成的笋钉状界面金属间化合物。图1.13(c)所示为同一个焊料接头经历了10次回流之后的照片。芯片侧的金属间化合物已经剥落到了焊料之中。换句话说,金属间化合物已经从芯片剥离并转移到了焊料中。结果造成在焊料和芯片之间界面处的黏附力非常弱。即,该界面化学性能和力学性能的结合力均较弱。

图1.13 倒装芯片互连接头的金相结构示意及同一接头10次回流前后的扫描电镜照片

(a)倒装芯片焊料接头的金相结构示意;(b)芯片(底部)与基板(顶部)互连的焊料接头的横截面SEM照片;(c)同一个焊料接头10次回流后的照片

因此,对焊料反应,特别是薄膜上的焊料反应的关注点,是弄清楚金属间化合物的剥落问题,并防止其发生,以保证焊料接头的强度较高,并能够持续使用较长的时间。金属间化合物的扇贝状形貌本身也广受关注。为什么金属间化合物会形成这样的形貌以及为什么该形貌在200℃等温退火长达40 min后依然稳定(除熟化外),这些问题均广受关注。电子封装产业希望倒装芯片接头能承受制造过程中的数次回流,且在实际使用时,倒装芯片接头也能在承受固态老化、热应力循环以及电迁移作用后依然具有较好的可靠性。

有关电子软钎焊连接技术 材料、性能及可靠性的文章

由于Cu基钎料和Ni基钎料容易和Ti发生反应形成金属间化合物,一般不作中间层或钎料使用。图2-3-23 超塑性成形扩散连接接头质量与压力及时间的关系图2-3-24 钛合金的晶粒度对连接时间和压力的影响2.Ti3Al金属间化合物的扩散连接Ti3Al具有良好的高温性能,与镍基高温合金相比可减轻重量40%。因此,在进行Ti3Al的扩散连接时,应尽量降低Ra值。Ti3Al合金的超塑成形扩散连接温度范围通常在1273K左右,所需的连接时间根据连接温度而定。......

2023-06-26

金属间化合物却不存在这样的问题。在700℃以上的高温下,大多数金属间化合物会更硬,强度甚至会升高。可以说,在高温下方现出金属间化合物的英雄本色。金属间化合物具有这种特殊的性能,与其内部原子结构有关。金属间化合物的应用极大地促进了高新技术的进步与发展,促进了结构与元器件的微小型化、轻量化、集成化与智能化,促使新一代元器件的不断出现。......

2023-06-23

由于铜是金属间化合物生长过程中的主要扩散元素,电流可以增强铜在金属间化合物中的扩散。金属间化合物的这种生长行为只出现在局部区域中,且比它的溶解速率要小得多。阴极侧,化学作用力使金属间化合物生长,而电学作用力则使金属间化合物溶解,这两种作用力在整个电迁移过程中相互竞争。在上述两节中,我们讨论了电迁移对阳极和阴极处金属间化合物形成的极化效应。......

2023-06-20

电迁移会加剧倒装芯片焊料接头两侧化学反应的相互作用。在阴极侧,电迁移将溶解UBM层和Cu-Sn金属间化合物中的Cu,同时将溶解的Cu原子输送到阳极,并在阳极处形成Cu-Sn金属间化合物。图4.4所示为电迁移前的照片,从中可观察到TiW、Cu3 Sn和高Pb焊料接头的基体。在无电流加载的热老化测试时发现,Cu3 Sn可以和高Pb焊料基体稳定存在。......

2023-06-20

事实上芯片直接附在母板上,这样做的目的是:1)将互连芯片直接附于母板可以减小照明系统的尺寸;2)能够设计出基于阵列或其他特定图案的紧凑型照明系统;3)通过限制器件的热阻来降低总热阻。事实上,在这些末端应用中,散热需求和芯片与基片间的CTE失配会成为关键性问题。......

2023-06-15

如图10.6所示,三个试验温度下金属间化合物的生长有几个相同的特点。由试验结果可知,180℃时金属间化合物的生长速度要大于150℃时的速度,而在120℃时的生长速度总是最小的,这表明金属间化合物的生长速度随温度升高而增大。......

2023-06-20

然而,在电迁移中应当考虑在阴极、阳极处的金属间化合物间跨越焊料接头的相互作用。为充分理解伴随有阴、阳极间金属间化合物的相互作用时电迁移对金属间化合物竞争性生长的影响,就不能忽略阴极处金属间化合物向焊料的溶解,且必须考虑阳极处金属间化合物的析出。我们有可能可利用这样的试样探究清楚电迁移对三层金属间化合物间竞争性生长的影响。......

2023-06-20

图10.5所示为在温度180℃、电流密度3.2×104 A/cm2条件下分别通电0 h、10 h、21 h和87 h后得到的阳极与阴极区域的SEM照片,其结果显示了阳极和阴极处金属间化合物厚度的变化。为便于比较,我们将所得的图像并排摆放,阳极在左,阴极在右,并用箭头在SEM照片中标识出金属间化合物的厚度。在阴极处,金属间化合物的生长速度比阳极处要慢得多。因此在阴极处金属间化合物的厚度变化分析过程中,孔洞的形成使分析过程变得更加复杂。......

2023-06-20

相关推荐