管理层计划包括总生产计划、 生产计划、 物料需求计划等。总生产计划的计划期一般为6~18 个月, 故又称为中期生产计划、 年度计划、 综合生产计划。而主生产计划是对具体产品的品种和需求量的计划, 是进一步根据订单和需求预测对总生产计划的细化, 是以周为时间单位。在管理层生产计划中也包括对关键能力需求进行平衡的能力需求计划和对零部件生产的能力需求进行平衡的能力需求计划。......

2023-06-20

作业层计划的计划期在6 个月以下, 一般为月计划到周计划不等, 又称为短期生产计划。 该层计划主要包括车间生产作业计划、外购计划、 车间生产调度等。 作业层计划的生产, 其任务、 能力和物资供应都基本是确定且已知的, 主要任务是合理地安排生产活动的具体细节, 使之相互衔接, 紧密连接, 以确保生产任务的质量、数量和交货期。 因此, 要求制订出详细的时间进度计划, 并对生产的种类、 批量、 优先顺序和时间安排进行相应地决策, 与此同时,也要做好人力、 设备、 工程等方面的安排与决策。

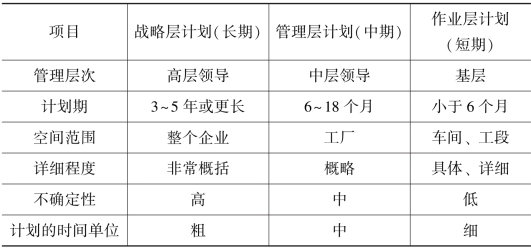

根据以上描述可知, 每个层次的计划都具有不同的特点, 如表4-1 所示。 从表中可以看出, 从长期计划层到作业层, 计划期越来越短, 计划的时间单位越来越细, 相应地, 计划的内容也越来越详细, 而计划的稳定性也越来越强。

表4-1 战略层、 管理层和作业层计划的主要特点

随着计算机技术和网络技术的快速和深入发展, 网络化制造系统应运而生, 它利用计算机的网络协同运作, 将分布于不同地理位置的工厂、 设备、 技术、 人员连接成一个整体, 提高了生产整体的柔性、 动态适应性、 分布式运作, 从而降低了由单个节点的问题带来的风险, 提高了整体性能响应度, 降低了运作, 运输成本, 并且最终实现了快速响应客户需求, 获得了市场竞争优势。

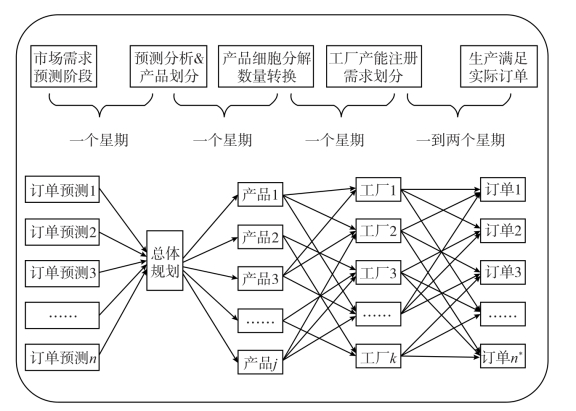

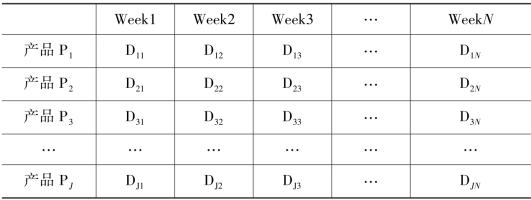

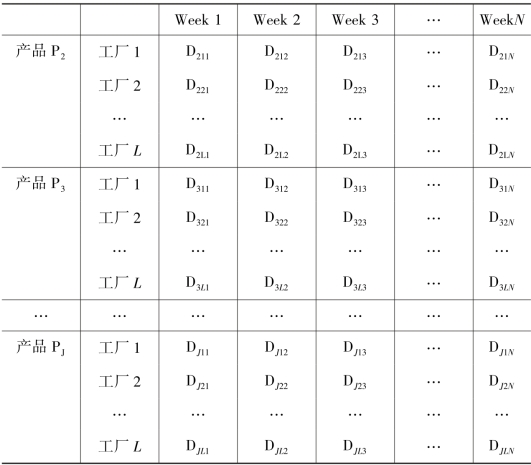

鉴于以上优势, 半导体封装测试生产采用多地域多工厂的生产布局策略, 这种分布式多工厂制造通过一定的协调机制对整个分布式制造系统资源进行分配, 达到有效地协同。 具体生产计划分配流程如图4-2 所示: 第一阶段, 在指定的周期内, 由市场战略部门对订单进行预测和分析, 得出一定的订单预测数量; 第二阶段, 市场预测到达总体规划部门, 对预测进行再分析, 完成对订单进行产品细胞分解和重组, 并转换为生产制造过程中的产品名称和数量, 这样, 总体需求预测表(Demand Forecast List)就已经初步形成, 此表包含封装测试阶段的产品、 时间、 需求数量, 如表4-2 所示; 第三阶段, 总体规划部门会根据最新的工厂注册产能矩阵对总体需求预测数量进行工厂划分(factory split), 如表4-3 所示。

图4-2 多工厂环境下生产计划分配流程描述

表4-2 总体需求预测表

接下来单一工厂管理层对总体规划层下达的需求进行产能分析和工厂内部各部门的协商优化, 最大程度满足所划分的需求, 之后反馈给总体规划层, 总体规划层再对各个工厂的反馈值进行分析、协调, 满足整体需求误差最小, 防止过多或过少的承诺值(factory commit)。 经过一系列的协商, 最后达成最终需求反馈值, 作为指定计划周期的整个封装测试部的计划承诺值, 反馈给客户和高层管理者。 至此, 完成了整个封装测试阶段的生产计划排程。 作为单一工厂, 根据确定的最终工厂承诺值展开相应的生产调度安排和接下来的生产制造。

表4-3 多工厂需求预测划分(Factory Split)

续表

有关半导体封装测试制造系统运行优化理论与技术的文章

管理层计划包括总生产计划、 生产计划、 物料需求计划等。总生产计划的计划期一般为6~18 个月, 故又称为中期生产计划、 年度计划、 综合生产计划。而主生产计划是对具体产品的品种和需求量的计划, 是进一步根据订单和需求预测对总生产计划的细化, 是以周为时间单位。在管理层生产计划中也包括对关键能力需求进行平衡的能力需求计划和对零部件生产的能力需求进行平衡的能力需求计划。......

2023-06-20

机械驱动的停层保护装置由货厢门驱动杆、被动连杆、停层销、支架、电气验证开关组成。当货厢门关闭时,货厢门驱动杆沿关门方向(向左)运动,带动被动连杆作逆时针旋转,停层销逐渐收回直至完全回复,此时电气安全开关恢复正常,在关闭层门后简易升降机动力电源恢复供电,简易升降机可正常运行。......

2023-07-01

长期战略层计划是企业在生产、 技术、 财务等方面重大问题的规划, 提出了企业的长远发展目标以及为实现目标所指定的战略计划。他的主要任务是进行产品决策、 生产能力决策, 以及确立何种竞争优势的生产战略决策。因此, 往往由企业的高层领导负责。故此, 该类计划称为长期生产计划。图4-1生产计划体系图......

2023-06-20

单发光层结构需要两种或多种发光材料在同一种有机材料的聚集,从而构成单层。此外,合成后发光体的色度坐标,即发光体在两个光谱间连接部分的位置取决于两种材料的比例。然而,必须对每种掺杂剂的浓度进行完美的控制,因为能隙不同的发光体必然存在竞争。图8-12所示为具有PAP-NAP基质的小分子OLED色度坐标与红荧烯掺杂剂浓度的关系。在同一分子上引入若干发射中心,根据能隙可对各种弛豫方法进行更有效的控制。......

2023-06-15

不同地点、不同时间进行的暴露试验研究表明,环境温度、湿度与SO2共同对锌腐蚀起作用,SO2污染是锌腐蚀的主要因素。工业城市大气以SO2污染为主;沿海地区海盐粒子是主要污染因素;森林和热带雨林地区空气洁净,锌腐蚀属于潮湿的大气腐蚀。对试验区域主要污染物SO2的监测结果表面,SO2浓度与材料腐蚀率成正比,地表SO2浓度较大,9m高度处浓度最小。......

2023-06-23

金属保护层是表面保护层的重要部分,在腐蚀科学中,金属保护层常称为镀层。按照保护机理,金属保护层分为阳极性镀层和阴极性镀层两类。金属保护层通常是以其涂覆工艺来区分并命名的,可分为电镀、化学镀、渗镀、热浸镀、热喷涂和包镀等。渗镀即化学热处理,指利用热扩散的方法,将另外一种金属或非金属渗入被保护金属形成表面合金层,又称为表面合金化。......

2023-06-23

流体在外部流动时,因为流体的黏性作用层流边界层转换成湍流边界层的现象称为边界层转捩现象,而从层流边界层开始转换成湍流边界层的位置即称为边界层转折点。也就是如果流体发生边界层转捩现象,在转折点xc之前或雷诺数小于临界雷诺数Rce的流体流动形态仍为层流,而在转折点xc之后或雷诺数大于临界雷诺数Rec的流体流动形态视为湍流。......

2023-06-29

操作平台的安全性能直接影响操作人员的安危。5)操作平台四周必须按临边作业要求设置防护栏杆,并应布置登高扶梯。在上述操作平台上进行高处作业时,还应满足临边高处作业的相关安全技术要求。......

2023-08-23

相关推荐