在半导体制造系统中, 相比晶元生产工艺流程的复杂性, 封装测试阶段生产的复杂性主要体现在生产调度的动态性、 产品的复杂性和订单的多变性方面。订单的变动性成为生产计划与车间调度协同过程中的关键因素, 而订单的满足水平与库存水平成为考量生产计划与动态调度有效性的主要指标。......

2023-06-20

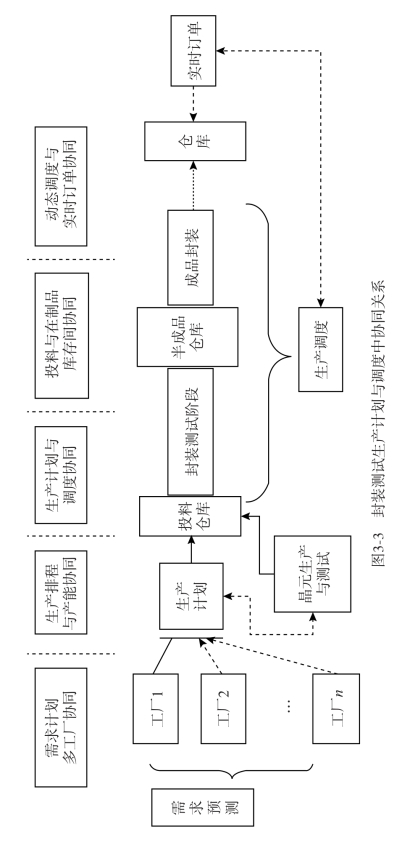

封装测试生产(Assembly and Test Manufacturing), 也称为半导体生产的后道(Back End)。 封装测试的主要工作包括: 切割晶片,取出其中的晶元(丢弃Sort 检测出的有缺陷的晶元), 将和基片(Substrate)封装在一起, 基片起到了保护晶元与外部电路连接的作用, 测试环节将会测试出半成品具体的电性能指标并保证产品没有缺陷; 之后, 为产品用激光打上商标系列号等, 打包最后运输给客户。 在封装测试生产计划和调度过程中, 由于产品种类复杂, 多地域性生产工艺复杂和订单动态多变性, 在整个生产管理过程中存在多方面的协同, 主要表现在以下几个方面, 如图3-3 所示。

(1)多工厂环境下的需求计划协同性。

半导体封装测试企业由于其生产规模较大, 相比其他传统的生产加工企业, 存在多地域分布建厂的情况。 由于封装测试阶段生产周期短, 只有1~2 周的生产加工时间, 而复杂的产品矩阵, 高度变化的生产流程, 机器故障, 质量问题等多种因素成为成品按时交付潜在的风险, 为了快速地响应客户需求, 提高成品交付率和动态灵活性, 一个产品在开发设计的时候就会考虑到在若干个工厂进行生产。 因此, 在生产计划的过程中, 需要协同考虑不同地域工厂间的实时注册的产能、 产品矩阵、 结构客户需求进行比例分配。

(2)生产计划排程产能协同性。

当客户需求(Demand)进行初分配到不同工厂之后, 单工厂内部接下来需要进行相应的产能分析, 协同考虑工厂内部各种因素,例如机器产能矩阵、 工程实验时间、 新产品试产计划、 机器转换安排等多方位因素, 以保证经过分析得到的产能是可行的, 经过比对分配到的客户需求, 回馈工厂承诺值(commit), 之后, 汇总所有工厂的计划承诺值, 进行分析, 进行再协同、 再分配等循环过程,直到达到满意的总体生产计划总体排程, 最大化满足客户需求预测。

(3)计划与调度的协同性。

生产计划与调度对封装测试生产来讲, 是上下游的依赖关系,生产计划的制订, 决定了周计划产品需求数量, 而这种产品数量初分配, 在某种意义上决定了生产调度的大方向。 例如, 当周的机器转换次数、 设备需求数量矩阵。 优化的生产计划为生产调度乃至最终的生产起着“舵手”的作用, 因此, 在生产计划的过程中, 应该协同生产调度具体问题一起考虑, 从而直接产生优化的生产计划排程, 避免重计划、 重调度的次数。

(4)投料与在制品库存间的协同性。

当生产计划和静态调度确定之后, 生产部门开始进行实际生产, 对生产调度人员来讲, 生产主要环节是关注投料控制和在制品调度的协同, 二者之间存在一定的耦合关系。 例如, 按照“恒定在制品”(CONWIP)原理, 当生产线的在制品在定义的范围之内, 进行投料; 当超出最大值, 意味着生产线在制品饱和, 继续投料将造成在制品库存冗余, 增高库存成本, 延长生产加工时间, 并带来一系列诸如质量、 间接材料短缺等问题。

(5)动态调度与订单管理的协同性。

为了提高产品的客户竞争力, 满足不同层次, 不同区域客户的多方位需求, 半导体企业面临着产品矩阵日益复杂。 由于封装测试阶段的生产周期(1 ~2 个星期)相对于晶元厂(1 ~2 个月)较短, 而且由于其是最终成品阶段, 所以不论是从工厂性质本身还是从高层策略管理的角度, 将订单的这种变化性和灵活性放在了封装测试阶段, 订单会频繁的变化从而影响、 干预生产调度, 以满足产品灵活性的优势, 进行市场竞争。 因此, 在动态调度与实时订单之间需要建立一种协同机制, 将这种动态随机进行有效地管理, 优化订单满足率。

有关半导体封装测试制造系统运行优化理论与技术的文章

在半导体制造系统中, 相比晶元生产工艺流程的复杂性, 封装测试阶段生产的复杂性主要体现在生产调度的动态性、 产品的复杂性和订单的多变性方面。订单的变动性成为生产计划与车间调度协同过程中的关键因素, 而订单的满足水平与库存水平成为考量生产计划与动态调度有效性的主要指标。......

2023-06-20

根据本书第4 章和第5 章所述的内容, 关于生产计划与调度协同交互平台, 最终确定的系统功能框架如图7-15 所示。管理界面的用户包括所有涉及生产计划与调度协同管理的人员。该平台主要包括多工厂生产计划交互平台和计划调度协同交互平台两个模块, 具体地介绍了系统的软硬件开发环境、 系统设计包图和类图以及完成主体协商过程的各Agent 功能模块和界面。......

2023-06-20

表4-5S 企业Sc 车间生产计划招标值与投标值对比从以上数据分析可以看出经过S 半导体封装测试工厂三个季度大量数据的验证, 改进的合同网协议结合启发式算法实现了Agent之间的快速交互分配和产能平衡, 具有较好的投标完成率和相关系数矩阵, 进行了生产计划的优化分配。在S半导体封装测试工厂生产计划实例研究中, 根据本书提出的协商模型和算法进行了验证。通过和传统的MRPII 方法进行对比, 结果表明该方法的高效性和可行性。......

2023-06-20

图1-1车间任务划分单机调度问题是一类相对简单的车间作业计划问题。因此, 以下对单件车间作业计划问题的研究与发展状况进行综述。此后, JSS 问题就成了调度问题中与工业相关的一个标准类型的调度问题, 它具有非常重要的理论和实际研究价值, 引起了理论和工程界广泛的关注和研究。JSS 问题算法设计的目的是对建立的模型进行求解, 获得优化的调度解。......

2023-06-20

对于封装测试制造企业的车间作业计划来说, 虽然在计划过程中直接涉及的任务只有工件和工序, 然而,加工设备将影响到工件和工序的相关属性, 从而影响到车间作业计划的结果。对于封装测试生产线来说, 由于生产线复杂多变, 每个站点的加工方式可能不尽相同, 主要是由于有些站点的工序存在组批(多卡)加工现象进行加工。这在封装测试生产中, 主要是如何组批, 以及排序加工的调度问题。......

2023-06-20

从研究的角度来分类, 半导体封装测试生产线属于Job-Shop类型。封装测试企业属于车间加工生产企业, 大规模订货型生产, 其内外部环境存在一些突出特点。封装测试制造企业的主要生产任务完全来自于客户的订单。......

2023-06-20

图7-5仿真开发环境界面2. Agent 间协商机制过程描述如第三章所述, 本节生产计划仿真平台所采用的协商机制是改进后的合同网机制。......

2023-06-20

表6-2每个工序对应工件的优先水平表6-3某一粒子编码在粒子算法求解调度问题中, 一个粒子代表一个调度方案。粒子的维数等于每个工件经过加工环节数量之和。在计算初始时刻, 粒子的初始种群和初始速度都是随机产生的。位置的先后也是调度方案中执行生产的先后。粒子算法可以适合大规模的调度研究, 并......

2023-06-20

相关推荐