洗涤及产品加工废水的水量,一般为乳品加工量的1~3倍,COD值常在每升数千至数万毫克。对高浓度乳品废水,往往要经过由数个处理单元组成的工艺系统进行处理,才能达到排放要求。常用的乳品废水预处理设备和构筑物有:格栅、沉砂池、沉淀池和隔油池等。处理程度的确定取决于国家或地方有关部门对受纳水体提出的水质要求与排放标准,一般乳品废水经过二级处理后可以满足这种要求。图11-15乳品废水常用的处理工艺流程......

2023-06-19

1.含氰废水处理

(1)含氰废水的产生。

氰化电镀是常用的镀种之一。根据各种氰化电镀镀液的配方,氰化电镀过程中产生的含氰废水中除含有剧毒的游离氰化物外,尚有铜氰、镉氰、银氰、锌氰等络合离子存在,所以破氰后,重金属离子也将进入废水中。因此,在处理含氰废水时,也应包括重金属离子的处理。

含氛废水处理,国内已有较成熟的经验。含氰废水的处理方法很多,如碱性氯化法、电解氧化法、活性炭吸附法、离子交换法、臭氧法和硫酸亚铁法等。目前国内外多采用碱性氯化法。

(2)碱性氯化法破氰工艺。

碱性氧化法破氰是在碱性条件下,用NaClO、漂白粉、液氯等氧化剂将氰化物破坏的方法。此法的基本原理是利用ClO-的氧化作用。反应式为:

CN-+ClO-+H2O→CNCl+2OHCNCl+2OH-→CNO-+Cl-+H2O

在酸性条件下,剧毒CNCl不易转化为微毒的CNO-,所以,废水的pH宜大于11。

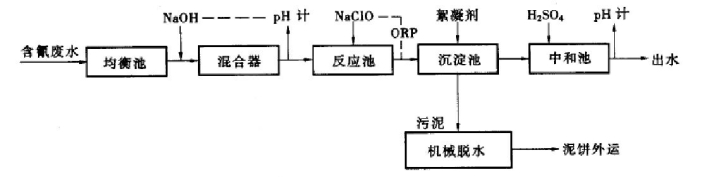

①连续式工艺流程,见图11-20。

图11-20 碱性氰化法工艺处理含氰废水

含氰废水在均衡池中调节浓度后,泵入管道混合器,并在管道混合器前投加碱液,其投加量由pH计自动控制,使废水的pH在10~12之间,同时在反应池投加NaClO,投加量由ORP计自动控制。废水于沉淀池中,在絮凝剂的作用下,加速了重金属氢氧化物的沉降。沉淀池出水pH很高,在中和池加H2SO4调节pH至6~9,外排或回用。本工艺适合较大规模的废水处理。

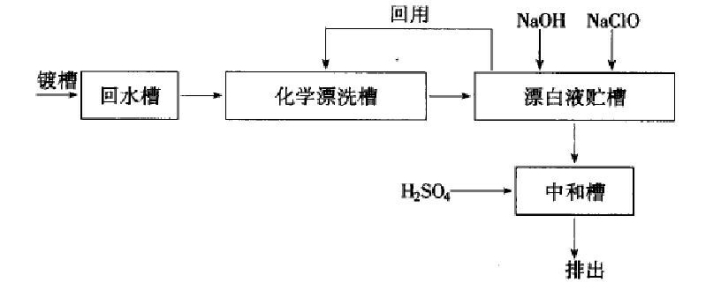

②间歇式工艺流程,见图11-21。

从氰化镀槽取出的镀件先在回收槽中回收部分带出液,以节约原料,然后在化学漂洗槽中净化。漂洗槽内pH为10~12,有效氯800~1000mg/L,漂洗液在贮液槽中调整pH值,补充氧化剂后回到漂洗槽循环使用,反应生成的金属氢氧化物在贮槽沉淀下来,便于处理与回收。使用若干周期后,漂洗液排入中和槽处理,重新更换漂洗液。

优缺点:间歇式操作,对管理水平要求较高,易于实现自动化;间歇式工艺设备简单,占地面积小,投资省,容易上马;缺点是镀件直接与氧化剂接触,操作不当会影响镀件质量。

图11-21 间歇式工艺流程处理含氰废水

2.含铬废水处理

(l)含铬废水的产生。

含铬电镀废水来源于镀铬、钝化、铝阳极氧化等镀件的清洗水。一般含铬清洗水,其含六价铬浓度在20~150mg/L左右;钝化后清洗水含六价铬浓度甚至高达200~300mg/L。此外,还含有三价铬、铁、镍、锌等重金属离子以及硫酸、硝酸、氧化物等。正常清洗水的pH为4~6。

含铬废水的处理方法有化学法、离子交换法、电解法、活性炭吸附法、蒸发浓缩法、表面活性剂法等。

(2)含铬废水处理流程。

化学法处理含铬废水是国内外应用较为广泛的方法之一,常用的有化学还原法、铁氧体法、铁粉(屑)处理法等。

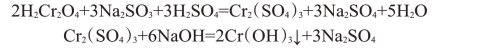

①化学还原法。

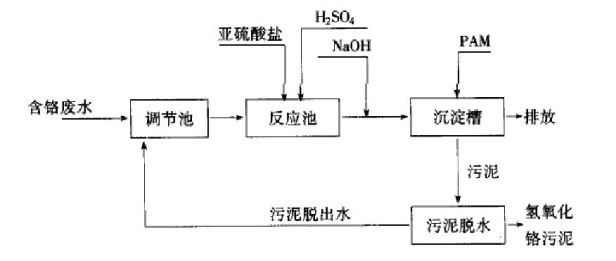

化学还原法是利用硫酸亚铁、亚硫酸盐、二氧化硫等还原剂,将废水中六价铬还原成三价铬离子,加碱调整pH值,使三价铬形成氢氧化铬沉淀除去。反应式如下:

反应池停留时间10~30min,实际还原剂用量为理论值的1.3~1.5倍,pH为2~3。沉淀池加碱调pH至7~9。

这种方法设备投资和运行费用低,主要用于间歇处理。其处理流程见图11-22。

图11-22 含铬废水间歇处理流程(化学还原法)

②铁氧体法。

以硫酸亚铁为还原剂,使六价铬还原成三价铬,加碱使三价铬和其他重金属离子(以Mn+表示)发生共沉淀现象,生成M·M(OH)n·Fe(OH)3,再经通入空气、加温、陈化等操作过程,使废水中的各种氢氧化物发生复杂的固相化学反应,形成复杂的铁氧体。

铁氧体法的主要优点是硫酸亚铁货源广、价格低、污泥可综合利用,避免产生二次污染;缺点是技术条件较难控制。铁氧体法能用于镀硬铬、光亮铬、黑铬、钝化等各种含铬废水。其处理流程分为间歇式和连续式两种。

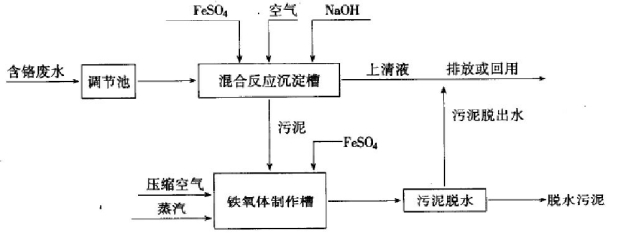

间歇式处理流程于处理流量在10m3/d以下时采用,其流程如图11-23。

图11-23 含铬废水间歇式处理流程(铁氧体法)

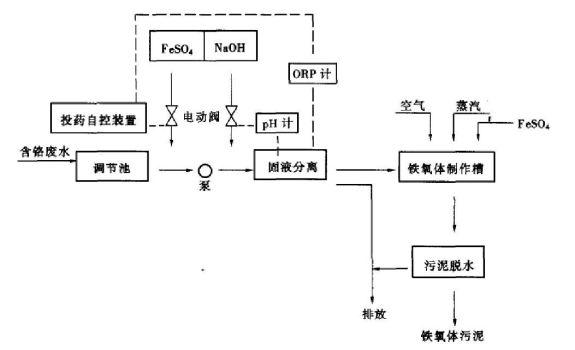

连续式处理流程当废水量在10m3/d以上,或处理的废水浓度波动范围不大时采用,其流程见图11-24。

图11-24 含铬废水连续式处理流程(铁氧体法)

3.工业废水的中和处理

许多工业废水呈酸性,在排放水体或进行生物处理或化学处理之前,必须进行中和使废水pH值为6.5~8.5。但对于工业废水中酸碱物质浓度高达3%~5%的废水,应首先考虑其回收,回收采用的主要方法有真空浓缩结晶法、薄膜蒸发法、加铁屑生产硫酸亚铁法(对含硫酸工业废水)等。一般低浓度的酸碱废水无回收价值,必须进行中和处理。对酸性废水来说中和处理方法一般有酸碱废水相互中和、投药中和与过滤中和等3种。而对于碱性废水,一般有酸碱废水相互中和、加酸中和、与烟道气中和等3种方法。

用石灰石中和硫酸废水时,应特别注意废水中硫酸的浓度,一般最高不能超过2~2.4g/L,否则就会在中和剂表面生成硫酸钙硬壳层,阻隔中和反应的继续进行。如果采用石灰乳中和硫酸废水,则该问题就能避免。由于反应不能达到完全彻底,因而石灰的投加剂应比理论值高,一般湿法投加为1.05~1.10倍,干法投加为1.4~l.5倍。

当酸碱废水流量大于10~12m3/h时,一般采用连续处理,否则采用间歇处理。中和剂用量由反应式计算得出。

①酸碱废水互相中和。

根据等量原则,酸碱废水互相中和,应满足下列公式:

![]()

式中: ,

, ——分别为碱性和酸性废水流量,L/h;

——分别为碱性和酸性废水流量,L/h;

——分别为碱性和酸性废水的浓度,g/L;

——分别为碱性和酸性废水的浓度,g/L;

a——中和l g酸所需的碱量,g;

k——考虑中和过程不完全的系数,一般采用1.5~2.0,特别是含重金属离子的废水,最好根据现场试验确定。

②投药中和法。

投药中和应用最普遍的中和剂为石灰乳,它能对酸起中和作用,还对废水中其他金属盐有沉淀作用,并对废水中杂质有凝聚作用。

石灰乳中和工艺由反应池、沉淀池、泥渣处理三部分组成,中和反应池混合反应时间一般小于5min,沉淀池时间一般为1~2h,泥渣需过滤脱水。熟石灰投药量Ga(kg/h)为:

![]()

式中: ——酸性废水流量,m3/h;

——酸性废水流量,m3/h;

——酸性废水浓度,mg/L;

——酸性废水浓度,mg/L;

——废水中金属离子的浓度,mg/L;

——废水中金属离子的浓度,mg/L;

——中和剂当量,例如CaO为28;

——中和剂当量,例如CaO为28;

——金属离子当量;

——金属离子当量;

k——反应不均匀系数,一般为l.2~l.3;

a——药剂纯度(%),熟石灰含(65~75)%Ca(OH)2;

——中和1g酸所需中和药剂的克数,g。

——中和1g酸所需中和药剂的克数,g。

③过滤中和。

过滤中和法常用石灰石或白云石为滤料,适用于处理含硫酸浓度不大于2~3g/L的酸性废水,但当废水中含有大量悬浮物、油脂、重金属盐和其他毒物时,则不宜采用过滤中和法。

过滤中和所需滤料量M的计算:

![]()

式中: ——中和1kg硫酸所消耗的石灰石滤料量,kg;

——中和1kg硫酸所消耗的石灰石滤料量,kg;

——酸性废水流量,m3/d

——酸性废水流量,m3/d

——酸性废水中酸的浓度

——酸性废水中酸的浓度

中和滤池有以下四种类型:

①普通中和滤池。

滤料为固定床,分下流式和升流式两种。采用滤料粒径不宜过大,一般为30~50mm,滤床厚度一般为1~1.5m,过滤速度一般不大于5m/h,接触时间不少于10min。该种滤池一旦进水硫酸浓度稍大于2~3g/L时,就极易在滤料表面结垢,且滤料间无法相互碰撞摩擦将垢冲刷掉,从而阻碍中和反应继续进行,所以中和效果差,故当前很少应用。

②恒流速升流式膨胀池。

该滤池由底部大阻力穿孔管进水装置、卵石垫层、滤料层、清水层和出水槽等组成。水流由下向上流动,整个筒体过水断面不变,故上升流速为恒定。由于在中和反应过程中产生的CO2气体的作用,使滤料互相碰撞摩擦,所以滤料面不断更新,滤料利用率高,中和效果好。大阻力穿孔管配水系统布水管上孔径为9~12mm,孔距和孔数应经计算确定。卵石承托层厚为0.2m,粒径为20~40mm,滤层厚度1~2m,粒径一般为0.5~3mm,滤层膨胀率采用50%,顶部清水层高度为0.5m。滤柱滤速为60~70m/h,滤柱总高度3m左右,直径不大于2m。应设有一个以上的备用柱供倒床换料。该种滤池的缺点是小滤料可能被水挟带流出滤池。

③变流速升流式膨胀滤池。

该滤池是把恒流速升流式膨胀滤池的直筒形设计成倒圆锥状,使其下部滤速为130~l50m/h,上部为40~60m/h,水流上升速度逐渐减小,这样防止小滤料被出水带走,滤料反应更加完全。该滤池目前得到了广泛的应用,并有定型产品可供选用。

④滚筒式中和过滤。

将酸性废水流经装有石灰石滤料的卧式旋转滚筒进行中和反应,滤料粒径小于150mm,由于滤料在滚筒中的激烈摩擦碰撞,故滤料表面更新更快,可处理较高浓度的酸性废水(硫酸浓度可达3~3.5m/L),但该设备噪声大,设备费与动力费较高,故很少采用。

过滤中和法操作简单,沉渣少,仅为废水量的0.1%,出水pH值稳定,不影响环境卫生。但它只能处理低浓度的硫酸废水,需定期倒床,其劳动强度较大。

过滤中和的出水由于含有大量由中和反应产生的CO2,故其出水pH值一般为5左右,因此需设CO2吹脱塔,其形式一般有填料塔、筛板塔等,但最简单的为板条式脱气塔。经中和脱气后的废水应进入沉淀池以分离其沉渣。

有关工业水处理技术的文章

洗涤及产品加工废水的水量,一般为乳品加工量的1~3倍,COD值常在每升数千至数万毫克。对高浓度乳品废水,往往要经过由数个处理单元组成的工艺系统进行处理,才能达到排放要求。常用的乳品废水预处理设备和构筑物有:格栅、沉砂池、沉淀池和隔油池等。处理程度的确定取决于国家或地方有关部门对受纳水体提出的水质要求与排放标准,一般乳品废水经过二级处理后可以满足这种要求。图11-15乳品废水常用的处理工艺流程......

2023-06-19

本类废水如果不含有最终成品,BOD5一般在4000~13000mg/L之间。使废水的BOD5值高达mg/L之间。洗涤水的成分与发酵废水相似,BOD5值在500~1500mg/L。废水水质为:COD 100~1500 mg/L,BOD5300~500mg/L。图11-24制药废水处理工艺流程不同废水分别收集后经预处理进人调节池,进行水量和水质均和。......

2023-06-19

工业废水分类通常有以下三种分类方法:第一种是按行业的产品和加工对象分类:如冶金废水、造纸废水、纺织废水、制革废水等。第二种是按工业废水中所含的主要污染物性质分类:含无机污染物为主的称无机废水,含有机污染物为主的称有机废水。除上述分类方法外,还可根据工业废水处理的难易程度和废水的危害性,将废水中的主要污染物归纳为三类。第一类为易处理危害小的废水。上述工业废水的分类方法只能作为了解污染源时的参考。......

2023-06-19

我国从60年代初也开始对有机磷农药工业废水处理进行研究,并确认生物法是一条可行的技术途径。由于有机磷农药废水成分复杂,污染物浓度高,毒性大,直接用生物法处理较困难,一般在进行生物处理前需辅之以适当的预处理措施。在有机磷农药废水处理中应用最多的是活性污泥法,其反应机理与其他工业废水生物处理一样。......

2023-06-19

工业废水应严格按照国家标准《污水综合排放标准》规定的排放水质要求排放。6)水质超过本标准的污水,按有关规定和要求进行预处理。工业废水处理方法大体可分为物理处理法、化学处理法、物理化学处理法和生物处理法。......

2023-08-30

焦化、造气、选矿、造纸、印染、制革等工业废水中亦含有硫化物。通常所测定的硫化物系指溶解性的及酸溶性的硫化物。测定水中硫化物的主要方法有对氨基二甲基苯胺分光光度法、直接吸收分光光度法、碘量法、气相分子吸收光谱法、间接火焰原子吸收光谱法、离子选择电极法等。水样有色、含悬浮物、含有某些还原性物质及溶解性的有机化合物均对碘量法和分光光度法测定有干扰,需进行预处理。本法适用于各种水样的硫化物测定。......

2023-11-23

新的污染物如内分泌干扰素、持久性有毒有害污染物等不断增加,成为新的环境与健康风险。确定该地域或空间一定时间内可容纳的污染物总量,采取措施使得所有污染源排入这一地域或空间内的污染物总量不超过可容纳的污染物总量,保证实现环境质量目标。......

2023-11-17

相关推荐