本类废水如果不含有最终成品,BOD5一般在4000~13000mg/L之间。使废水的BOD5值高达mg/L之间。洗涤水的成分与发酵废水相似,BOD5值在500~1500mg/L。废水水质为:COD 100~1500 mg/L,BOD5300~500mg/L。图11-24制药废水处理工艺流程不同废水分别收集后经预处理进人调节池,进行水量和水质均和。......

2023-06-19

纺织工业使用的原料主要有天然纤维及化学纤维两大类。天然纤维主要包括:棉、毛、麻、丝4类;化学纤维则包括合成纤维(涤纶、腈纶、锦纶、维纶、丙纶等)及人造纤维(黏胶等)两类。由天然纤维生产的织物称天然纤维织物(纯棉、纯毛、纯麻等),由化学纤维生产的织物称为化学纤维织物,由天然纤维和化学纤维按不同比例混合生产的织物称混纺织物。

纺织工业生产过程产生多种废水。其中一些较清沽的废水(如空调废水),经过适当处理可直接再回用,而含有一定颜色和相当量有机污染物的印染废水则需进行处理。

印染废水是指织物在染色或印花过程中产生的染色残液.、漂洗水以及前处理(如:洗毛、丝麻脱胶、退浆等)、后整理产生的废水的混合废水。但对毛、丝、麻前处理过程中产生的高浓度有机废水,常需先经单独处理到一定程度后再与染色废水混合处理。

为了保证纤维与各种染料的更好结合,还需要各种助剂参与作用。由于使用的染料、助剂不同,各厂排放的生产废水中污染物性质和数量也不相同。纺织印染废水可分为以下4类:(l)毛纺工业染色废水;(2)棉纺工业染色废水;(3)丝绸工业染色废水;(4)麻纺工业染色废水。

上述是按天然纤维为主进行分类,每类里都包括天然纤维织物和混纺织物在印染过程中产生的废水。

棉纺织品(包括其混纺产品)生产过程中排放的染色废水量最大,约占纺织工业废水总量的85%左右。该废水中除含有残余染料、助剂外,还含有一定量的浆料。浆料中多以较难降解的聚乙烯醇(又称PVA)为主。

近年来在纯棉产品中也开始采用可生化性较好的变性淀粉浆料。由于污染物含量较高,因此棉纺印染废水属于较难治理的废水。

毛纺织品(包括其混纺产品)生产中所用的染料上染率较高,且不含任何浆料,故其染色废水中有机污染物含量相对较低。毛纺织染色废水排放量约占纺织工业废水排放总量的10%左右。

丝绸产品的染色废水性质近似于毛纺染色废水。麻纺织品染色废水性质近似于棉纺织染色废水。丝、麻纺织品的生产有一定地域性,其产量较低,故废水排放量亦较少。

纺织工业生产中产生的印染废水属于含有一定量有害物质和颜色的有机废水,废水量较大,其中所含的残余染料和助剂,构成废水中有机污染物的主体。另外,由于纺织产品经常改变,致使废水水质也经常发生变化。正由于印染废水的上述特点,其治理方法也是多种多样的。国内外的实践表明,生物处理是印染废水处理中的主要单元。

常用的印染废水处理工艺流程有下面几种。

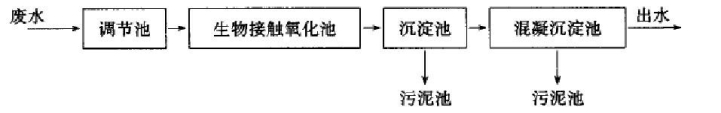

1.生物接触氧化——混凝沉淀工艺

其流程见图11-17。

图11-17 生物-化学二段流程

这是一个生物-化学二段处理工艺。生物接触氧化是一种兼有活性污泥法和生物膜法特点的生物处理法,生物活性好,F/M值大,处理负荷高,处理时间短,不需污泥回流并可间歇进行,但对难降解有机物去除率低和脱色效果欠佳,有时填料可能堵塞。混凝沉淀投加碱式氯化铝(PAC)和NaClO进行脱色,碱式氯化铝是一种高分子无机混凝剂,能使大部分染料和助剂得以絮凝,对硫化物、还原染料、分散染料能获得更好的效果。而次氯酸钠能氧化破坏染料分子中的不饱和键,从而提高脱色效果。

在该二段印染废水处理工艺中,碱式氧化铝的投加量一般需要0.1%~0.3%,甚至高达0.5%时才能取得较好的絮凝效果。该工艺产生的污泥量大,污泥含水量高又难于脱水,故在污泥脱水时需投加一定量的消石灰和三氯化铁。

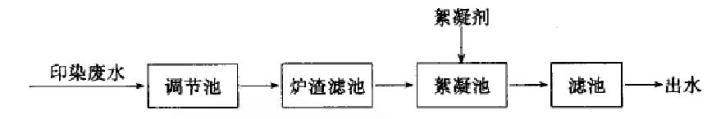

2.炉渣——化学凝聚工艺

实际证明,炉渣—化学凝聚工艺处理含不同染料和助剂的各种类型印染废水,其处理效果都良好。该工艺适用于小型印染厂废水处理。

混凝剂可采用PAC,或FeSO4加上聚丙烯酰胺。

该工程流程如图11-18所示:

图11-18 炉渣过滤—化学絮凝流程

如果将此工艺接在印染废水处理流程的生化出水后面,便组成生化—物化工艺流程,该工艺出水可回用。

3.厌氧——好氧——生物炭处理工艺

该工艺在北京、四川等多家印染厂采用,都取得了较好的处理效果,其工艺流程如图11-19所示:

图11-19 厌氧—好氧—生物活性炭流程

该工艺的厌氧处理已不是传统的厌氧消化,它只发生水解和酸化作用,一般水力停留时间(HRT)为8~10h,主要是改善印染废水的可生化性,为好氧生物接触氧化处理创造条件。

当进水CODcr为670~810mg/L,BOD5为120~192mg/L,色度55~85倍时,其CODcr去除率为80%~90%,BOD5去除率94%~96%,色度去除率70%~80%。同时该工艺基本上不需排放剩余污泥,管理方便,能耗低。

有关工业水处理技术的文章

本类废水如果不含有最终成品,BOD5一般在4000~13000mg/L之间。使废水的BOD5值高达mg/L之间。洗涤水的成分与发酵废水相似,BOD5值在500~1500mg/L。废水水质为:COD 100~1500 mg/L,BOD5300~500mg/L。图11-24制药废水处理工艺流程不同废水分别收集后经预处理进人调节池,进行水量和水质均和。......

2023-06-19

我国从60年代初也开始对有机磷农药工业废水处理进行研究,并确认生物法是一条可行的技术途径。由于有机磷农药废水成分复杂,污染物浓度高,毒性大,直接用生物法处理较困难,一般在进行生物处理前需辅之以适当的预处理措施。在有机磷农药废水处理中应用最多的是活性污泥法,其反应机理与其他工业废水生物处理一样。......

2023-06-19

但是,对于排水经常波动的情况,则必须设置中和池,在中和池内进行中和反应。图10-1酸、碱性废水的中和处理流程中和池一般是平行设计两套,交替使用。设计时应考虑废水在中和池内停留的时间为15min左右,根据具体情况,控制经中和后的出水p H值在5~8的范围内。......

2023-06-19

工业废水应严格按照国家标准《污水综合排放标准》规定的排放水质要求排放。6)水质超过本标准的污水,按有关规定和要求进行预处理。工业废水处理方法大体可分为物理处理法、化学处理法、物理化学处理法和生物处理法。......

2023-08-30

⑤化粪池进水管口应设导流装置,出水口处及格与格之间应设拦截污泥浮渣的设施。降温池管道设置应满足:①有压高温污水进水管口宜装设消声设施,有两次蒸发时,管口应露出水面向上并应采取防止烫伤人的措施。传染病房的污水经消毒后方可与普通病房污水进行合并处理。医院污水处理系统的污泥,宜由城市环卫部门按危险废物集中处置。医院污水处理站排臭系统宜进行除臭、除味处理。......

2023-08-30

含银废水多采用脉冲电解法处理,比普通直流电解法相比,可减少浓差极化,提高电流效率20%~30%,电解时间缩短30%~40%,节省电能30%~40%,提高银回收纯度。图3-21脉冲电解法处理含银废水工艺流程3.主要设计参数电解槽电极电路宜采用单极性电路,便于从阴极板剥取银,电解槽最好连续运行。......

2023-06-19

求出、和H后,可根据产品样本,选择臭氧发生器型号及台数,并设50%的备用台数。干燥器应有100%备用,以便一组工作,另一组再生。活性炭吸附柱的高度一般取1.2m,直径200~500mrn,活性炭吸附柱应有100%备用,以便轮流工作或再生。......

2023-06-19

相关推荐