另外,随机森林法可以评价各种指标的重要程度。装袋算法通过自助抽样法有效地提高了随机森林算法的准确度。Breiman在1984年提出的分类回归树是一种不稳定的学习算法,因此CART方法与装袋算法结合就形成了随机森林算法,可以提高模型预测准确率。随机森林模型中某一特征的重要性,是所有决策树得到的该特征重要性的平均值。......

2025-09-29

根据目前运行的生产性处理装置来看,USAB反应器高度一般为3.5~6.5m,最高10m左右。对于形成絮凝污泥层的USAB反应器来说,在有机负荷为5~6KgCOD/(m3·d)的情况下,表面水力负荷为0.5m3/(m2·h)左右,最高达1.5m3/(m2·h),在这种情况下,反应器高度以6m为宜。对于颗粒污泥层的反应器来说,表面水力负荷相当高,有时可达10m3/(m2·h)以上,所以,原则上说,反应器的高度可以更高。

UASB反应器设计需要考虑的主要因素为:(1)废水组成成分和固体含量;(2)有机容积负荷和反应器容积;(3)上升流速和反应器截面面积;(4)三相分离系统;(5)布水系统和水封高度等物理特性。

1.废水水质特性

设计中应考虑废水是否影响污泥的颗粒化,形成泡沫和浮渣,降解速率如何等。一般,含有较高的蛋白质或脂肪的废水需考虑前2个问题。溶解性COD(简称sCOD)含量越高,设计中可选择的容积负荷越高。废水中含有的悬浮固体愈多,所形成的颗粒密度越小,进水悬浮固体浓度不应大于6gTSS/L。

2.有机容积负荷

Lettinga等推荐的典型有机容积负荷如表9-8和表9-9所示。有机容积负荷的选择与处理废水的水质、预期达到的处理效率,以及不同废水水质下所形成的颗粒污泥大小和特性有关。根据设定的有机容积负荷,以及进水流量和进水COD,可确定反应器的有效容积。由表9-9可见,对于经产酸发酵后的废水,UASB可在较高的负荷下运行。

表9-8 sCOD含量为70%~90%的废水,在30℃时COD去除率达到85%~90%时推荐的COD容积负荷

表9-9 不同温度下平均污泥浓度25g/L,COD去除率达到85%~90%时推荐的sCOD容积负荷

3.上升流速

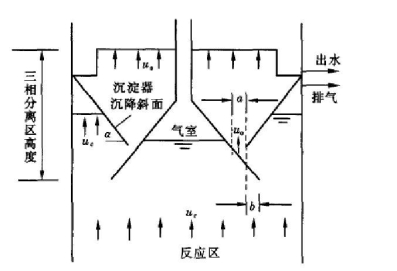

亦称表面水力负荷uc(m3/(m2·h)),与进水流量和反应器横截面积有关,是重要的设计参数(参见图9-9。上升流速的设计主要考虑颗粒污泥的沉降速率,与废水种类和反应器高度有直接关系。废水种类可决定颗粒的大小和密实程度,而反应器高度可决定污泥挟带量。Lettinga等推荐的典型上升流速和反应器高度如表9-10所示。已知反应器的有效容积和上升流速,即可计算出反应器的截面面积以及核算出反应器反应区高度。

表9-10 Lettinga等推荐的上升流速和反应器高度

4.三相分离系统的结构

UASB反应器的三相分离器结构与反应器的进水系统设计是难点,特别是对于生产规模的大型构筑物。到目前为止,反应器的三相分离系统与进水系统大多属专利技术。

由于需分离的混合物是由气体、液体和固体(污泥)组成,所以这一系统要具有气、液、固三相分离的功能,因此必须满足以下条件:①在水和污泥的混合物进入沉淀区前,必须首先将气泡分离出来;②为避免在沉淀区里产气,污泥在沉淀器里的滞留时间必须足够短;③由于厌氧污泥具有积聚的特征,沉淀器内形成的颗粒污泥层对液体通过它向上流动影响不大。

一般来说,分离器的设计(参见图9-9)应考虑以下几方面因素:(1)由于厌氧污泥较黏,沉淀器底部倾角应较大,可选择a=40°~60°;(2)沉淀器内最大截面的表面水力负荷应保持在us=0.7m3/(m2·h)以下,水流通过液-固分离孔隙(a值)的平均流速应保持在uo=2m3/(m2·h)以下;(3)气体收集器间缝隙的截面面积不小于总面积的15%~20%;(4)对于高为5~7m的反应器,气体收集器的高度应为1.5~2m;(5)气室与液-固分离的交叉板应重叠b=100~200mm,以免气泡进入沉淀区;(6)应避免气室内产生大量泡沫和浮渣,通过水封系统(见后)控制气室的液汽界面上形成气囊,压破泡沫并减少浮渣的形成,此外,应考虑气室上部排气管直径足够大,避免泡沫挟带污泥堵塞排气系统。

图9-9 三相分离器基本参数

图9-10为几种可供参考的典型三相分离器。小型UASB反应器的三相分离器较容易设计,而大型的设计难度较大。小型设备常采用圆柱形钢结构,而大型设备均采用矩形钢结构或钢筋混凝土结构,三相分离器的设计结构有差异,但遵循的原则是一致的。在设计中,考虑到三相分离器的结构与环境条件要求,反应器池顶可以是密闭的,也可以是敞开的,池顶敞开式结构便于操作管理与维修,但可能有少量臭气滋出。(https://www.chuimin.cn)

图9-10 各种三相分离器形式

5.布水系统

为使底物与污泥能充分接触,布水应尽量均匀,避免沟流,布水点的设置很重要,这也是提高反应器处理能力的重要因素之一。原则上,UASB反应器的进水可参考滤池大阻力布水系统形式,在反应器底部均匀设置布水点,布水的不均匀系数为0.95,可以达到布水均匀的目的。但对于大型UASB构筑物来说,应采取在反应器底部多点进水。布水点的服务面积与有机负荷和颗粒污泥特性有关,一般每个进水点服务1~2m2底面积,并应考虑每个布水点的阻力相等,即出流量相等。布水点过少,装置长期停运后再启动,底物与污泥不能充分接触,在反应器底部形成死区,并形成沟流,需要很长时间才能达到设计负荷,从而影响装置的快速启动和处理能力。

图9-11为一种德国专利布水系统,反应器底部均匀设置许多布水点(布水点高度不同,见图9-11(a)所示。从水泵来的水通过配水设备流进布水管,从管口流出。配水设备由一根可旋转的配水管与配水槽构成(见图9-11(b)配水槽为圆环形,被分割为多个单元,每一单元与通进反应器的布水管相连。从水泵来的水管与可旋转的配水管(见图9-11(c))相连接,工作时配水管旋转,在一定的时间间隙内,污水流进配水槽的一个单元,由此流进一根布水管进入反应器。这种布水方式对反应器来说是连续进水,而对每个布水点而言,则是间歇(脉冲)进水,布水管的瞬间流量与整个反应器流量相等。

图9-11 大型UASB反应器的布水系统

(a)进水系统立面与平面图;(b)配水设备;(c)旋转配水管

目前,在生产运行装置中所采用的进水方式大致可分间歇式、脉冲式、连续均匀流、连续与间歇回流相结合等几种。

6.水封高度

对于UAB反应器,气室中气囊高度的控制是十分重要的。控制一定的气囊高度可压破泡沫,并可避免泡沫和浮泥进入排气系统而使污泥流失或堵塞排气系统。气室中气囊的高度是由水封的有效高度来控制和调节的。

设计水封高度的计算原理见图9-12,其计算式为:

![]()

式中:H——水封有效高度;

H1——气室液面至出水(反应器最高水面)的高度;

H2——水封后面的阻力,包括计量设备、管道系统的水头损失和沼气用户所要求的贮气柜压力;

h1——气室顶部到出水水面的高度,由沉淀器尺寸决定;

h2——气室高度。

图9-12 水封高度计算示意图

气室的高度(h2)的选择应保证气室出气管在反应器运行中不被淹没,能畅通地将沼气排出池体,防止浮渣堵塞。从实践来看,气室水面上经常有一层浮渣,浮渣层的厚度与水质(形成泡沫多少)及工艺条件(气体释放强度)有关。在选择h2时,应当留有浮渣层的高度,此外需有排放浮渣的出口,以便在必要时能排出浮渣。特别是在处理含有高浓度蛋白质、脂肪的废水时,更要特别注意。

相关文章

另外,随机森林法可以评价各种指标的重要程度。装袋算法通过自助抽样法有效地提高了随机森林算法的准确度。Breiman在1984年提出的分类回归树是一种不稳定的学习算法,因此CART方法与装袋算法结合就形成了随机森林算法,可以提高模型预测准确率。随机森林模型中某一特征的重要性,是所有决策树得到的该特征重要性的平均值。......

2025-09-29

在除湿运行时,通过微控制器应能将室内机的贯流风扇自动设定为低速挡,并且睡眠和温度设定等调控功能均应有效。总之,微控制器的控制功能较多,在不同品牌型号的机型中,又有多种不同型号的控制芯片,并在各自不同的自编程软件控制下自动完成各项控制功能,但它们的工作原理是一致的。......

2025-09-29

图5.14SIR模型(上)和SEIR模型(下)各仓室人群流动图每个感染者都具有传染力,当他们与易感人群接触时,就有可能将疾病传染给易感者,接触率与总人口数成正比。通过起始值、时间值等参数设置,根据SIR模型的假设和反映移动规律的微分方程,可以模拟出在一段时间内各个仓室人群的人口变化规律。计算伪代码如算法5.1所示:算法5.1SIR模型......

2025-09-29

电子式电能表是利用电子电路驱动计数机构来对电能进行计数的,而机械式电能表是利用电磁感应产生力矩来驱动计数机构对电能进行计数的。机械式电能表由于成本低、结构简单而被广泛应用。三相四线式电能表的结构与三相三线制电能表类似,但它内部有3组部件共同来驱动计数机构。图2-22 单相电能表(机械式)的外形及内部结构图2-23 三相三线制电能表(机械式)的外形与内部结构......

2025-09-29

如图8-1所示,传真机的基本工作原理可以归纳为5个环节:发送扫描、光电转换、传真信号的调制/解调、记录转换、接收扫描。图8-1 传真机的基本工作原理发送扫描发送扫描是对发送图像进行从左到右、从上到下的扫描,把发送图像分解成许多微小像素,从而把二维图像信息转换成一维时间序列信号。......

2025-09-29

上述电液伺服阀液压部分多为二级阀,图4-76所示由力矩马达、喷嘴-挡板阀和滑阀组成的力反馈型电液伺服阀是最典型的、最普遍的结构形式。电液伺服阀液压部分也有单级的和三级的,三级伺服阀主要用于大流量场合。图4-77 电-机械转换器的电磁原理图4-78 大流量电液伺服阀......

2025-09-29

先导阀1 安装在控制盖板2 上,对插装组件的动作进行控制。插装阀的工作原理如图4.74 所示,压力油分别作用在锥阀的3 个控制面Aa、Ab 和Ak 上。从式可以看出,锥阀的启、闭与控制压力pk 以及工作压力pa 和pb 的大小有关,同时还与弹簧力Fs、液动力Fw 的大小有关。......

2025-09-29

定子绕组在气隙中产生的磁场接近圆形旋转磁场,使电动机的性能有较大的改善。这种电动机的功率因数、效率及过载能力都比普通单相异步交流电动机高。图1-27 电容起动运转的工作原理3.罩极式单相异步交流电动机罩极式电动机的定子铁心多数做成凸极式,亦有做成隐极式的。......

2025-09-29

相关推荐