结构化编程具有如下一些优点:1)各单个任务块的创建和测试可以相互独立地进行。图3-17 结构化编程示意图3)块可以根据需要在不同的地方以不同的参数数据记录进行调用。建议用户在编程时可以根据实际工程特点采用结构化编程方式,通过传递参数使程序块重复调用,使其结构清晰、调试方便。结构化编程中用于解决单个任务的块使用局部变量来实现对其自身数据的管理。模块化编程和结构化编程的详细内容将在6.5节介绍。......

2025-09-29

膜滤技术的核心部位是膜。一种性能良好的膜具有如下特点:(1)良好的渗透性;(2)高效的选择性;(3)一定的化学稳定性和机械强度;(4)耐污染且使用寿命长;(5)易制备和加工;(6)抗压性。然而所有的膜在使用过程中都不可避免地会受到污染和劣化,主要表现为出水水质变差或膜的渗透通量随时间而减少,从而使膜的使用寿命缩短,加大处理费用,所以有必要了解膜污染和劣化产生的原因,并掌握预防膜污染和劣化的技术。

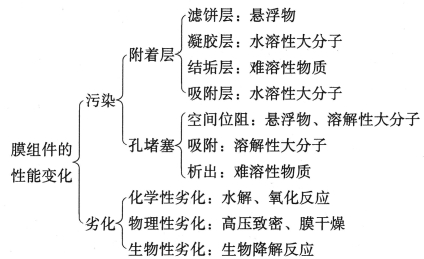

图6-3 膜组件的性能变化分类及其产生原因

1.膜污染和劣化的定义

膜污染是指膜在过滤过程中,水中的微粒、胶体粒子或溶质大分子与膜发生物理化学作用或机械作用而引起的在膜表面或膜孔内吸附、沉积造成膜孔径变小或堵塞等作用,使膜产生透过通量与分离特性不可逆变化的现象。膜的劣化是指膜自身的结构发生了不可逆变化。图6-3概括地列出了造成膜性能下降的原因。

对于膜污染来说,膜本身的结构并没有发生变化,只要通过适当的清洗就可以使膜的性能恢复或部分恢复到原来的状态。膜的劣化则使膜自身发生了不可逆的变化。因此要根据具体情况采用有效措施。在实际应用中,膜性能的变化常常是由两种或三种原因引起的。有时一种污染可以加快另一种污染的发生。对于这样复杂的实际应用体系应认真识别造成污染的原因,以便更好地消除影响,延长膜的使用寿命。

2.膜污染、劣化对膜性能的影响

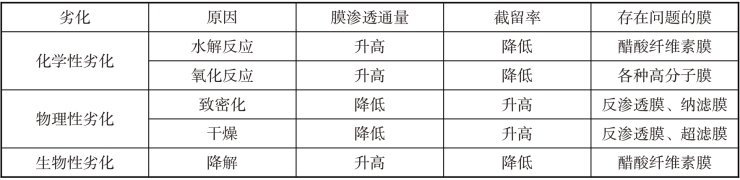

表6-2列出了膜组件性能随膜劣化所发生的变化。一般化学性劣化或生物性劣化会使膜孔径变大,膜的渗透通量增加,而截留率一般来说降低。当发生物理性劣化时,膜的渗透通量减少,但截留率反而升高,这是因压密作用使膜的孔径减小而引起的。

表6-2 由于膜劣化引起的膜性能变化

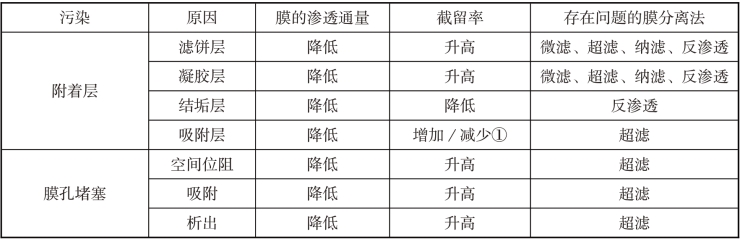

表6-3列出了膜组件性能随着膜污染所发生的变化。所有类型的膜污染都使膜渗透通量降低。其通量降低的主要原因有两个:一是浓差极化的影响,主要是膜表面局部溶质浓度增加引起边界层流体阻力增加(或局部渗透压增加),导致传质推动力下降而引起通量降低,这种影响是可逆的,通过降低料液浓度或改善膜面附近料液侧的流体力学条件,如提高流速、采用湍流促进器和设计合理的流通结构等方法,可以减轻已经产生的浓差极化现象,使膜的分离特性得以部分恢复;另一种是膜表面吸附溶质(尤其是大分子)形成的膜污染,包括膜的孔道被大分子溶质堵塞引起膜过滤阻力增加,溶质在孔内壁吸附,膜面形成凝胶层增加传质阻力。

表6-3 由于膜污染引起的膜组件性能变化

①膜表面形成的吸附层对截留率的影响尚不清楚。

大分子溶质对膜的堵塞可以用淤塞指数(SDI)来衡量。淤塞指数又称污染指数(EI),通过平均孔径为0.45μm的微孔滤膜测定。具体步骤是:用直径为47mm、平均孔径为0.45gm的微孔滤膜,在0.21MPa的压力下过滤水样,记录最初滤过500mL的水样所花费的时间t0,继续过滤15min后,再记录滤过500ml水样所花费的时间t15。用下式计算SDI(或FI):

![]() (https://www.chuimin.cn)

(https://www.chuimin.cn)

在上述过滤过程中,凡是粒径大于0.45μm的微粒、胶体和细菌大都被截留在膜面上,引起透水速度下降,过滤同等体积水样所需时间延长,所以t0/t15<1。水中悬浮固体越多,t0/t15值越小,SDI越大;当水污染很严重时,t15 ,SDI趋近极限值6.7;当水中杂质尺寸小于0.45μm时,t0≈t15,SDI接近于0。

,SDI趋近极限值6.7;当水中杂质尺寸小于0.45μm时,t0≈t15,SDI接近于0。

3.膜污染和劣化的预防方法

(1)原料液预处理。

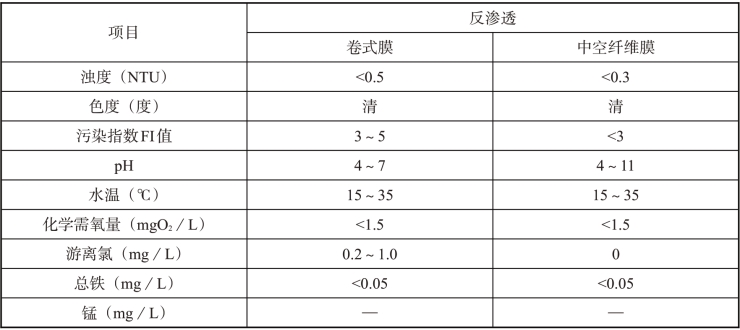

预处理是膜滤过程的一个重要环节,主要指在原料液过滤前向其中加入一种或几种物质,或去除一种或几种物质,使原料液的性质或溶质的特性发生变化。如通过调整料液的pH或加入抗氧化剂等防止膜的化学性劣化;通过预先除去或杀死料液中的微生物等防止膜的生物性劣化;利用混凝、沉淀去除水中的大颗粒物质;添加阻垢剂,如HCl和六偏磷酸钠及其他新型阻垢剂等。不同的膜滤过程,对预处理的要求差别很大,例如,两种形式的反渗透膜滤对预处理后的水质要求,见表6-4。

表6-4 反渗透对进水水质的要求

(2)膜组件的合理设计。

膜分离过程中,膜组件内流体力学条件对防止膜的污染有重要作用。为改善膜面附近的传递条件,可设计不同形状的组件结构来增加流体的雷诺数,增加传质。

(3)操作方式的优化。

操作条件的优化可通过下列方式实现:控制初始渗透通量(先低压操作,然后逐渐增加到指定的压力);增加进料流速以增大膜面料液流动速度;调节水温、加大分子速率、增加滤速等;采用反向操作模式、脉动流、鼓泡、振动膜组件、超声波处理等。

(4)膜组件的清洗。

膜组件的清洗大致分为化学清洗和物理清洗两大类型。化学清洗通常根据膜表面的附着层性质不同,选择不同的清洗方法。一般常用的清洗剂有:酸碱液,如稀NaOH溶液;表面活性剂,如SDS、吐温80、Triton、X-100(一种非离子型表面活性剂)等;氧化剂,如用氯配制的200~400mg/L活性氯;酶等。

物理清洗方法一般有:①水力清洗方法,降低操作压力,提高保留液循环量有利于增加其产生的剪切力从而提高渗透通量;②气一液脉冲,向膜过滤装置间隙中通入高压气体(空气或氮气)就形成气一液脉冲。气体脉冲使膜上的孔道膨胀,从而使污染物能被液体冲走;③反冲洗,用清洁的清洗液反向通过膜,除去沉积在纤维内壁上的污垢;④循环清洗,关闭渗滤液出口,利用进料液和渗滤液来清洗,由于料液在中空纤维内腔的流速高,因而流动压力较大。关闭渗滤液出口后,纤维间的压力大致等于纤维内压力的平均值,在中空纤维的进口段内压较高,产生滤液;在纤维的出口段外压较高,滤液反向流入纤维内腔,渗滤液在中空纤维内外作循环流动。返回的滤液流加上高速的料液流可以清除沉积的污垢。

(5)抗污染膜的制备。

膜的亲疏水性、荷电性会影响到膜与溶质间的相互作用大小。通常认为亲水膜及膜材料电荷与溶质荷电性相同的膜较耐污染,为了获得永久性耐污染膜,常在膜表面改性时引入亲水性基团,或用复合膜手段复合一层亲水性分离层,或用阴极喷镀法在膜表面镀一层碳膜。最近人们通过无机纳米粒子掺杂等方法改善膜的表面特性和孔隙结构,降低膜的不可逆污染,提高膜的抗压密性,同时降低膜阻力。

相关文章

结构化编程具有如下一些优点:1)各单个任务块的创建和测试可以相互独立地进行。图3-17 结构化编程示意图3)块可以根据需要在不同的地方以不同的参数数据记录进行调用。建议用户在编程时可以根据实际工程特点采用结构化编程方式,通过传递参数使程序块重复调用,使其结构清晰、调试方便。结构化编程中用于解决单个任务的块使用局部变量来实现对其自身数据的管理。模块化编程和结构化编程的详细内容将在6.5节介绍。......

2025-09-29

此处仅是为了演示项目,在面板画面上组态一个I/O域,当按下按钮I0.0,Q0.0亮时,面板上的I/O域显示“1”,否则显示“0”。单击项目视图左下角的“Portal视图”按钮,返回到Portal视图,单击左侧的“可视化”项开始HMI的组态。在中间选择“编辑HMI变量”,双击右侧列表中的“HMI变量”对象,则打开HMI变量组态界面,如图4-9所示。这样,一个简单的PLC-SCADA项目就组态完成了,单击工具栏中的“保存项目”按钮保存好编辑的项目。图4-9 组态HMI变量图4-10 编辑界面......

2025-09-29

5)公共阻抗干扰:在多个逻辑元件或者多块印制电路板之间的公共配线上,高速开关电流因配线阻抗而引起的干扰。6)静电放电噪声:静电放电时对单极型集成电路器件危害性极大的干扰。3)旁路电容器必须接在最靠近集成电路的电源插脚之间。......

2025-09-29

(一)电焊的火灾原因1.电焊设备和线路出现危险温度危险温度是电气设备和线路过热造成的。通风不好、散热不良等可造成电焊过热;弧焊变压器的铁心绝缘损坏或长时间过电压,使涡流损耗和磁滞增加也可引起过热等。不少电焊火灾爆炸事故都是由此引起的。此外,在电焊操作过程中还会有由于熔融金属的飞溅以及因电气火灾与爆炸而发生的灼烫事故。......

2025-09-29

目前,空化流动数值模拟方法基本分为界面追踪法和界面捕获法两类,其中又以界面捕获法中的均相流模型应用最广。在空化流动数值计算中,湍流模型的选择对数值模拟结果的影响很大,尤其是在雷诺数比较高的工程问题中。近年来,在空化流动数值模拟方面,国内学者也取得了有效成果。钟诚文和汤继斌[57]通过引入混合密度函数发展的空化模型,对绕水翼的空化流动进行数值模拟,验证了此方法的可靠性。......

2025-09-29

第3章提到了PLC有三种编程方法:线性化编程、模块化编程和结构化编程。结构化编程是将过程要求类似或相关的任务归类,在功能FC或功能块FB中编程,形成通用解决方案。其特点是结构化编程必须对系统功能进行合理分析、分解和综合,所以对设计人员的要求较高,另外,当使用结构化编程方法时,需要对数据进行管理。但是,使用结构化编程方法时,需要管理程序和数据的存储与使用。......

2025-09-29

当焊缝冷却后收缩,由于受到接头周围金属的限制,而不能自由收缩时受到拉伸,产生拉应力,即焊接残余应力。控制焊接残余应力的主要方法如下:1.机械拉伸法焊后对焊接构件进行加载,使焊接接头中的不协调应变区进行拉伸到屈服,从而减少由焊接引起的拉伸残余应力,使内应力有所降低。......

2025-09-29

(一)形态设计方法在智能家电产品形态设计中,基础立体造型的创造是有规律的,这一过程和自然界中的形态构成有异曲同工之处。设计师大量运用自然界中的自然形态,将他们组合、分割或采用其他方法创造性地用于家电产品的设计之中,起到非常好的效果。有的设计师从蜂巢的结构中获取灵感,将其中最科学、最本质的方面抽取出来,用于家电产品的设计。人类社会的总体发展是向自然学习的过程,家电产品的设计也不例外。......

2025-09-29

相关推荐