可以通过离心分离、过滤脱除水分以及机械杂质和沉降的方法处理这种废润滑油,得到的产物就可以继续使用。对酸值较高的废油,白土对降低其酸值不大有效,达不到满意的再生油酸值。许多研究有报道,专注于研究润滑油的再炼制工艺,充分的分析和比较废润滑油再生技术的优缺点。当前,国内外对于废润滑油再生工艺如图7-1所示。......

2023-06-30

由于活性炭对水中有机物的吸附是物理吸附,是放热反应,因此利用升高温度的方法,可以将活性炭上已吸附的吸附质解析,以及让吸附的有机物在高温下氧化、分解、逸出,这就是高温再生法的原理,也是所有加热再生的原理。

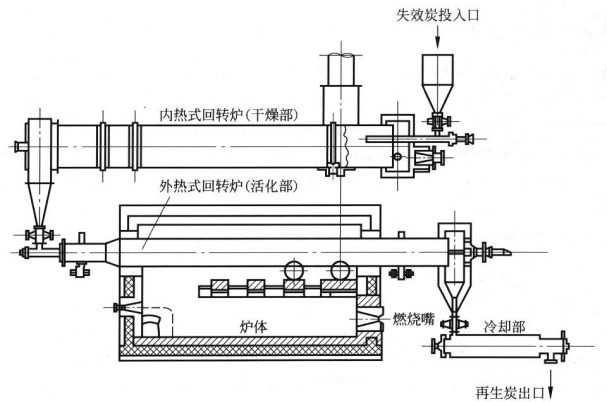

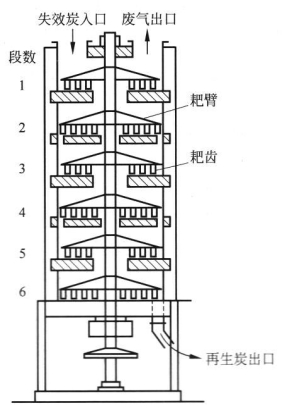

这种方法的再生炉有回转再生炉(图4-7)、立式再生炉(图4-8)、流化床再生炉、移动床式再生炉等。

图4-7 活性炭回转再生炉

图4-8 活性炭立式再生炉

失效的活性炭加热再生过程一般分为以下五步。

(1)脱水颗粒状活性炭一般与水接触,因此活性炭含水较多(约50%),在此步骤中将活性炭与水分离。

(2))干燥。在100~150℃下将活性炭中水分蒸发掉,此时还会将活性炭中吸附的低沸点有机物质挥发掉。

(3)炭化。在300~800℃下将活性炭吸附的有机物质分解,分解出的低分子物质在此温度下挥发,当然也有一部分有机物质分解为碳,堵塞在活性炭孔内。

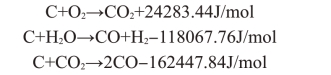

(4)活化。在800~1000℃下,利用水蒸气、CO2等气体进行活化,将活性炭孔进行疏通及扩孔,或重新造孔。这些气体在850℃时与碳发生的反应如下:

(5)冷却。为防止氧化,在水中急冷。

通常,在炭化阶段,其吸附性能恢复率可达60%~80%,进一步用氧化性气体活化时吸附性能会进一步提高。氧对活性炭基质影响很大,过量氧将会使活性炭烧损灰化,使活性炭损失率上升,强度下降,因此应严格控制气体中氧含量。

干式加热再生的优点是:由于活化温度高,几乎能去除所有的吸附有机物,再生恢复率高,再生时间短,不产生有机废液,但是活性炭损失大(损失率3%~10%),再生时有废气排出,设备费用大,再生成本高。

有关工业水处理技术的文章

可以通过离心分离、过滤脱除水分以及机械杂质和沉降的方法处理这种废润滑油,得到的产物就可以继续使用。对酸值较高的废油,白土对降低其酸值不大有效,达不到满意的再生油酸值。许多研究有报道,专注于研究润滑油的再炼制工艺,充分的分析和比较废润滑油再生技术的优缺点。当前,国内外对于废润滑油再生工艺如图7-1所示。......

2023-06-30

图5.11蛇形管式冷却器图5.12多管式冷却器1—外壳;2—挡板;3—铜管;4—隔板图5.13电加热器的安装1—油箱;2—电加热器水冷式冷却器有蛇形管式、多管式和翅片式等。冷却水从蛇形管内通过,把油液的热量带走。冷却器一般安装在回油路中,以避免承受高压。电加热器结构简单,易于自动控制温度,所以液压系统中油液的加热一般采用电加热器。由于直接和电加热器接触的油液温度可能很高,会加速油液老化,所以大功率的电加热器应慎用。......

2023-06-18

我国自上世纪七十年代以来,也开始应用“流动粒子加热”。流动粒子加热就是采用固体粒子作为加热介质,当通入一定流速的气流时,粒子就会呈悬浮状象流体一样地运动,这种状态称为流化状态。流动粒子加热一般是通过电加热使流动粒子很快被加热到所需温度,作为加热介质的流动粒子实质上是固体颗粒浴气体的混合物,其传热方式主要是对流传热。......

2023-06-24

传统插削是采用有滚动或无滚动的往复运动方式插齿,这种加工方式会使工件加工表面产生强烈的变形和加工硬化,从而导致插齿刀后刀面发生磨损,影响插齿过程的进行和插齿质量。试验过程的结果表明,采用涂层刀具,在不降低插齿刀使用寿命和加工质量的条件下,完全可以实现干插齿加工。从图4-63b可以看出,在一定的插齿间歇次数下,干切削加工时的月牙洼磨损深度值比使用切削液时小。......

2023-06-25

我国广泛使用Meinken工艺是在20世纪70年代左右,包括石油公司和油田、钢铁等在内的各个行业在内利用此技术建成的废润滑油再生厂达200多家。可以利用硫酸脱除废润滑油中的杂质,再用适量的白土精制得到再生润滑油。[6]图7-4IFP工艺流程图(二)加氢精制工艺面对硫酸-白土精制工艺产生的种种问题,加氢精制工艺油然而生,逐渐取代白土精制工艺而成为国外废润滑油再生的一种重要工艺。......

2023-06-30

3)摆动火焰淬火零件放在淬火台架上,喷嘴在需要加热的零件表面上来回摆动,使其加热到淬火温度,采用与同时加热淬火法一样的冷却方式淬火。因此,对于规定淬火深度的火焰加热表面淬火,工件表面加热温度应该高一......

2023-06-24

相关推荐