在图5.34中,TEM图像显示PPE纳米线的直径约为200 nm。图5.33通过电化学共聚法制备有序垂直排列的PPE纳米线阵列的过程接下来,还通过元素面扫证明了所制备的PPE纳米线的元素含量与原料的成分一致。PPy和PEDOT纳米线的元素含量均与各自分子结构中元素的比例一致。EDS证实了PPE纳米线是由PPy和EDOT单体共聚形成的,并且PPy和EDOT的比例约为3∶1。......

2023-06-30

目前臭氧的制备方法有:无声放电法、放射法、紫外线辐射法、等离子射流法和电解法等。无声放电法又有气相中放电和液相中放电两种。在水处理中多采用气相中无声放电法,故本节只介绍这种方法。

1.无声放电法生产臭氧的原理

无声放电法生产臭氧的原理如图3-5所示。在玻璃管②外,套一个不锈钢管①,使两者之间形成放电间隙。玻璃管内壁涂石墨③作为一个电极。交流电源⑤通过变压器④升压后,将高压交流电加在石墨层和不锈钢管之间,使放电间隙产生高速电子流。玻璃管作为介电体防止两电极之间产生火花放电。将干燥的空气或氧气从一端通入放电间隙,受到高速电子流的轰击,从另一端流出时就成为臭氧化空气或臭氧化氧气。

图3-5 无声放电法示意图

利用氧气制备臭氧,要使氧气转变为臭氧需要有很高的能量才能分解成氧原子。无声放电法是利用高速电子轰击氧气,其反应如下:

![]()

分离后的氧原子有些合成为臭氧,反应如下:

![]()

有些重新合成为氧气,如式(3-2)的逆反应:有些则和氧气合成为臭氧,反应如下:

![]()

从式(3-3)和(3-4)的逆反应可知,生成的臭氧会分解为氧原子和氧气。当臭氧发生器的散热不良时,分解更迅速。因此,通过放电区域的氧,只有一部分能生成臭氧。当空气通过放电区域时,生成的臭氧只占空气的0.6~1.2%(体积比)。因此,产生的臭氧通常含有一定浓度的空气,称为臭氧化空气。若以纯氧气通过放电区域,其产量仅比空气为原料增加一倍。

氧气生产臭氧的总反应式如下:

![]()

即每生产1kg臭氧需要消耗能量0.836 kWh,相当于单位电耗的生产率为1.2 kgO3/kWh。由于95%左右的电能变成光能和热能被消耗掉,故用空气生产每吨臭氧实际耗能量为15~20kWh。

从式(3-5)可知,在放电间隙将产生大量热量,它会使臭氧加速分解而影响产量,因此,应采用适当的冷却,及时排出这些热量,是提高产量、臭氧浓度、降低电耗的有效措施。

2.臭氧发生器

工业上利用无声放电法制备臭氧的臭氧发生器,按其电极构造可分为板式和管式两大类。管式的又有立管式和卧管式两种,板式的有奥托板式和劳泽板式两种。臭氧发生过程中,电能大部分转化为热能,所以必须冷却电极。通常采用水冷和空气冷却两种方式,管式发生器常用水冷,劳泽板式发生器常用空气冷却。我国生产的臭氧发生器系列产品上要是管式。本节只介绍卧管式臭氧发生器。

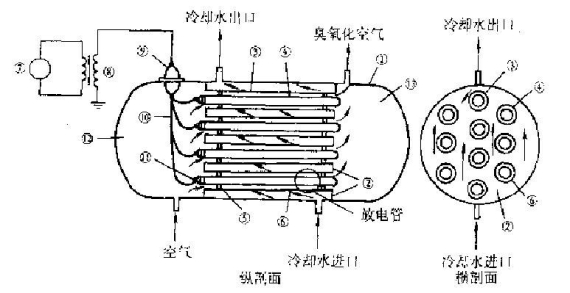

卧管式臭氧发生器的构造如图3-6所示。

图3-6 卧管式臭氧发生器的构造

在金属圆筒①内的两端各焊有一块孔板②,每孔焊上一根不锈钢管③,不锈钢管内安装内涂石墨的玻璃管④,并用定位环⑤使玻璃管外壁与不锈钢管内壁保持一定的放电间隙⑥。整个金属圆筒内形成两个通道:两块孔板和不锈钢外璧之间为冷却水通道;两块孔板与圆筒端盖的空间,一作为进气分配室 ,另一作臭氧化空气收集室

,另一作臭氧化空气收集室 ,并通放电间隙。交流电源⑦经变压器⑧升压后,高压端通过绝缘瓷瓶⑨,导线⑩,接线柱

,并通放电间隙。交流电源⑦经变压器⑧升压后,高压端通过绝缘瓷瓶⑨,导线⑩,接线柱 及熔丝等电器元件接到玻璃管壁内的石墨层上,低压端,通过金属圆筒外壳、孔板和不锈钢管联接。当石墨层和不锈钢管间加上高压电流时,从进气分配室进入放电间隙的空气在高速电子流轰击下形成臭氧化空气,经臭氧化空气收集室送出。同时冷却水带走放电过程中产生的热量。

及熔丝等电器元件接到玻璃管壁内的石墨层上,低压端,通过金属圆筒外壳、孔板和不锈钢管联接。当石墨层和不锈钢管间加上高压电流时,从进气分配室进入放电间隙的空气在高速电子流轰击下形成臭氧化空气,经臭氧化空气收集室送出。同时冷却水带走放电过程中产生的热量。

据研究,臭氧的产量与电压的二次方成正比,增加电压可提高臭氧的产量,但电压高,耗电量大,介电体容易被击穿,元件的绝缘性要求也高,一般采用10~15kV左右电压。提高交流电的频率,可增加放电次数,从而可提高臭氧的产量,但需增加调频设备,国内目前仍采用50~60Hz的电源。

放电间隙越小,越容易放电,产生无声放电所需的电压越小,耗电量越小,但间隙过小,介电体或电极表面要求越高,管式(水冷)一般采用2~3.5mm。

理想的介电体应具有良好的绝缘和导热性能。玻璃、云母和塑料具有良好的绝缘性能,为了取得良好的散热性能,尽可能减少介电体的厚度。据研究,玻璃管的厚度增加1mm,臭氧产量将减少一半左右。但过薄易被高压电击穿,生产上管式臭氧发生器硼硅玻璃管厚度常采用2.1~3mm。

有关工业水处理技术的文章

在图5.34中,TEM图像显示PPE纳米线的直径约为200 nm。图5.33通过电化学共聚法制备有序垂直排列的PPE纳米线阵列的过程接下来,还通过元素面扫证明了所制备的PPE纳米线的元素含量与原料的成分一致。PPy和PEDOT纳米线的元素含量均与各自分子结构中元素的比例一致。EDS证实了PPE纳米线是由PPy和EDOT单体共聚形成的,并且PPy和EDOT的比例约为3∶1。......

2023-06-30

SO2、H2S等还原性气体干扰测定,采样时应串联三氧化铬-石英砂氧化管消除。本方法检出限和最低检出质量浓度同总氧化剂的测定方法。NO2产生正干扰;SO2、H2S、PAN、HF质量浓度分别高于750μg/m3、110μg/m3、1800μg/m3、2.5μg/m3时也干扰O3的测定,可根据具体情况采取消除或修正措施。......

2023-11-23

实验采用三峡库区原状泥沙,泥沙样品采集自长江干流朱沱、寸滩、清溪场、万州(万县)四个水文站所在断面(图1),这四个断面附近没有集中的排污口,并且水质状况比较接近。图1实验用沙采集位置示意图为了保证分离沙样满足实验要求,并且能够反映研究区域的基本状况,对分离沙样的级配进行了分析,进而与三峡库区悬移质泥沙级配特征进行了对比。......

2023-06-26

计算结果表明,采用0.25mm厚的氧化锆热障涂层,就可以使基体金属温度降低170℃左右。图4-15 热障涂层隔热原理图4-16 TBC及超合金发展对承温能力贡献的比较TBC的应用已经取得了非常显著的效果,不仅降低了制造成本和比油耗,减少了对冷却空气量的要求,还提高了叶片工作的持久性。热障涂层的发展过程,就是对这两方面的问题进行不断改进和提高的过程。......

2023-06-18

其中,1级表示该涂层的耐磨损性能或耐蚀性最差,10级表示该涂层的耐磨损性能或耐蚀性最优。表4-23 耐磨涂层喷涂材料选择表依据耐磨涂层使用环境的差异,应选择不同的喷涂材料及喷涂工艺。......

2023-06-18

无规聚丙烯是生产等规聚丙烯的副产物,由等规聚丙烯的产品中分离而得到。无规聚丙烯对填充剂具有较好的亲和性,配制成的填堵剂黏性好,可用作地板缝或冷藏室的缝隙填堵材料。无规聚丙烯与沥青及填料可熬炼制成耐水涂料,用于保护船锚和地下管道。......

2023-06-23

初步研究结果表明,纳米涂层性能与常规微米涂层相比有了显著提高,这将有力的推动纳米涂层技术的发展。下面从纳米喷涂粉末的制备和涂层的制备两个方面阐述纳米涂层的研究现状。表4-28 两种纳米团聚体粉末性能参数表2.纳米涂层的制备据国内外资料介绍,针对纳米结构涂层,目前已经开展的热喷涂制备方法研究包括等离子喷涂、高速火焰喷涂和电弧喷涂等三种方法,下面分别予以介绍。......

2023-06-18

相关推荐