臭氧氧化法在废水处理中主要是使污染物氧化分解,用于降低BOD、COD,脱色、除臭、除味,杀菌、杀藻,除铁、锰、氰、酚等,现举例如下。废水经生物处理后进行臭氧氧化法脱色处理。印染废水的色度,特别是水溶性染料,用一般方法难于脱色,采用臭氧氧化法可得到较高的脱色率,设备虽复杂,但废水处理后没有一次有害物质产生。......

2023-06-19

向废水中投加氧化剂,氧化废水中的有毒有害物质,使其转变为无毒无害的或毒性小的新物质的方法称为氧化法。

本节只介给氯氧化法在废水处理中的应用。

在废水处理中氯氧化法主要用于氰化物、硫化物、酚、醇、醛、油类的氧化去除及脱色、脱臭、杀菌、防腐等。下边重点介绍氯氧化法在含氰废水处理中的应用。

含氰废水多来源于电镀车间和某些化工厂。废水中含有氰基的氰化物,如氰化钠、氰化钾、氰化钾等简单氰盐易溶于水,离解为氰离子CN-。氰的络盐溶于水,以氰的络合离子形式存在,如 、Ag(CN)2、

、Ag(CN)2、 、

、 等。一般所谓游离氰是指CN-而言。氰化物的毒性与氰基的形态有关。络合牢固的铁氰化物和亚铁氰化物,由于不易析出CN-,所以表现为低毒性,而氰化钠、氰化钾等易析出CN-,表现为剧毒性。

等。一般所谓游离氰是指CN-而言。氰化物的毒性与氰基的形态有关。络合牢固的铁氰化物和亚铁氰化物,由于不易析出CN-,所以表现为低毒性,而氰化钠、氰化钾等易析出CN-,表现为剧毒性。

低浓度含氰废水的处理方法有硫酸亚铁石灰法、电解法、吹脱法、生化法、碱性氯化法等。其中碱性氯化法在国内外已有较成熟的经验,采用的比较广。

1.碱性氯化法基本原理

碱性氯化法是在碱性条件下,采用次氯酸钠、漂白粉、液氯等氯系氧化剂将氰化物氧化的方法。无论采用什么氯系氧化剂,其基本原理都是利用次氯酸根的氧化作用。

漂白粉的结构式为 ,在水中的反应为:

,在水中的反应为:

![]()

氯气与水接触发生如下歧化反应:

![]()

常用的碱性氯化法有局部氧化法和完全氧化法两种工艺。前者称一级处理,后者称两级处理。

(l)局部氧化法。

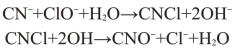

氰化物在碱性条件下被氯氧化成氰酸盐的过程,常称为局部氧化法,其反应如下:

上述第一个反应,pH值为任何值,反应速度都很快,第二个反应,pH值越高,反应速度越快。

电镀含氰废水通常除游离氰外,还有重金属与氰的络离子,因此氯系氧化剂的用量应按废水中总氰计算。破坏游离氰所需氧化剂的理论用量为:

破坏络离子时,如铜氰络离子,按下列反应计算:

![]()

理论用量为CN:NaOCl=1:3.22。

考虑到电镀废水中常含有其他还原物质如Fe2+,有机添加剂等,实际上氧化剂的用量,以NaOCl计为含氰量的5~8倍。

(2)完全氧化法。

局部氧化法生成的氰酸盐虽然毒性低,仅为氰的千分之一。但CNO-易水解生成NH3。完全氧化法是继局部氧化法后,再将生成的氰酸根CNO-进一步氧化成N2和CO2,消除氰酸盐对环境的污染。

![]()

如果经局部氧化后有残余的氯化氰,一也能被进一步氧化:

![]()

完全氧化工艺的关键在于控制反应的pH值。pH大于12,则反应停止,pH值也不能太低,否则氰酸根会水解生成氨并与次氯酸生成有毒的氯胺。

氧化剂的用量一般为局部氧化法的l.1~1.2倍。完全氧化法处理含氰酸水必须在局部氧化法的基础上才能进行,药剂应分两次投加,以保证有效地破坏氰酸盐。适当的搅拌可加速反应进行。

2.碱性氯化法处理含氰废水的工艺流程

碱性氯化法宜用于处理电镀生产过程中所产生的各种含氰废水。废水中氰离子含量不宜大于50mg/L。应避免铁、镍离子混入含氰废水处理系统。

碱性氯化法处理含氰废水,一般情况下可采用一级氧化处理,有特殊要求时可采用两级氧化处理。

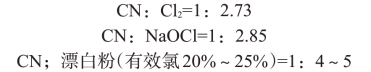

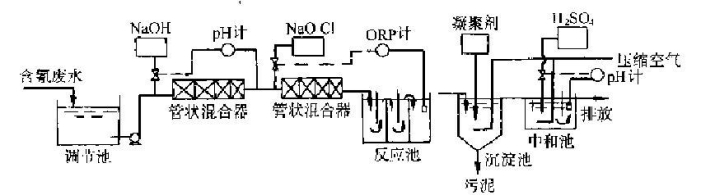

采用一级氧化处理含氰废水时,可采用图3-1所示基本工艺流程。

图3-1 一级氧化处理含氰废水基木工艺流程

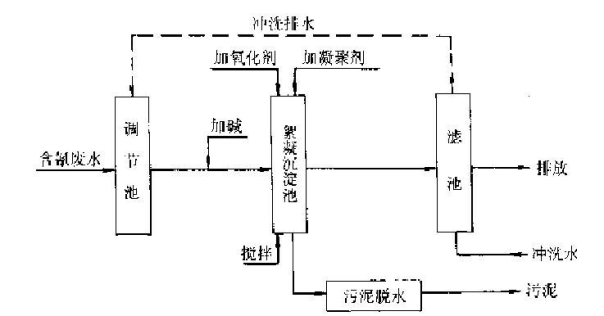

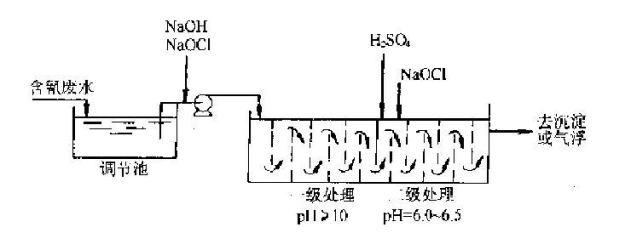

采用两级氧化处理含氰废水时,可采用图3-2所示的基本工艺流程。第一级氧化和第二级氧化所需氧化剂必须分级投加。

图3-2 两级氧化处理含氰废水基本工艺流程

碱性氧化法处理含氰电镀废水,应设置调节池。调节池宜设计成两格、其总有效容积可按2~4 h平均废水量计算,并应设置除油、清除沉淀物等设施。当采用间歇式处理,并设有两格絮凝沉淀池交替使用时,可不设调节池。

废水与投加的化学药剂混合、反应时应进行搅拌,可采用机械搅拌或水力搅拌。氧化剂可采用次氯酸钠、漂白粉、漂粉精和液氯,其投药量宜通过试验确定。当无条件试验时,其投药量应按氰离子与活性氯的重量比计算确定。其重量比一级氧化处理时为1:3~1:4,两级处理时宜为1:7~l:8。当采用次氯酸钠、漂白粉、漂粉精进行一级氧化处理时,反应时废水的pH值应控制在10~11;当采用液氯作氧化剂时,pH值应控制在10~11,反应时间宜为3min。当采用两级氧化处理时,一级氧化废水pH值应控制在10~11,反应时间宜为10~15min;二级氧化的pH值应控制在6.5~7.0,反应时间宜为10~15min。

含氰废水经氧化处理后,应进行沉淀和过滤处理。间歇式处理时,沉淀方式宜采用静置沉淀;连续式处理时,宜采用斜板沉淀池等设施。滤池可采用重力式滤池,也可采用压力式滤池。滤池的冲洗排水应排入调节池或沉淀池,不得直接排放。

采用连续式处理工艺流程时,宜设置废水水质的自动检测装置和投药的自动控制装置。为防止有害气体的逸出,反应器应采取封闭或通风措施。

3.应用实例

在我国,碱性氯化法处理电镀含氰废水大多数采用一级氧化处理。处理工艺流程有连续处理和间歇处理,图3-3为一级氧化连续处理流程图。

图3-3 一级连续氧化处理含氰废水流程图

含氰废水用泵从调节池经两个串联管状混合器送入翻腾式反应池。在第一个混合器前投加碱液,其投量由pH计自动控制,使废水的pH值控制在10~11之间。在第二个混合器前投加次氯酸钠溶液,投加量由ORY计自动控制,一般控制ORP值为+300mV。废水在反应池停留一定时间反应后进入沉淀池并投加高分子絮凝剂,加速重金属氢氧化物的沉淀。沉淀池间歇排泥。沉淀池出水pH值很高,需经中和池将pH值调至6.5~8.5后再排放或利用。pH值也由pH计自动控制。如将沉淀池改用气浮池进行固液分离,效果良好。

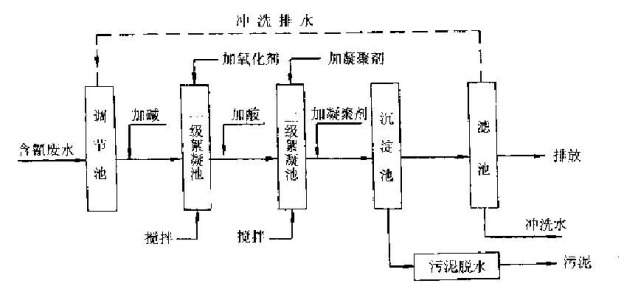

图3-4为某厂氰化镀铜一锡合金废水连续完全氧化处理流程。含氰废水总氰浓度为90~100mg/L,氢氧化钠和次氯酸钠在泵前投入,pH控制在10以上。Cl:CN=2。废水经泵混合后送入第一隔板翻腾式反应池,反应时间约20min,然后进入第二隔板翻腾式反应池,投加硫酸和次氯酸钠,控制pH为6.0~6.5,次氯酸钠投加量(以氯计)为一级的1.2倍,反应时间为10min。出水余氯量以6mg/L为宜,可用沉淀法或气浮法进行固液分离,出水排放,污泥脱水后进行处置或利用。

图3-4 连续式完全氧化工艺流程图

有关工业水处理技术的文章

臭氧氧化法在废水处理中主要是使污染物氧化分解,用于降低BOD、COD,脱色、除臭、除味,杀菌、杀藻,除铁、锰、氰、酚等,现举例如下。废水经生物处理后进行臭氧氧化法脱色处理。印染废水的色度,特别是水溶性染料,用一般方法难于脱色,采用臭氧氧化法可得到较高的脱色率,设备虽复杂,但废水处理后没有一次有害物质产生。......

2023-06-19

用牛顿—拉夫逊法进行潮流计算时,节点导纳矩阵的形成、平衡节点和支路功率计算都和运用高斯—塞德尔法时相同,区别仅在于迭代过程。根据式可得式即是用牛顿—拉夫逊法潮流计算时的功率方程。图4-4是牛顿—拉夫逊法潮流计算的流程图。给定值为容许误差ε=10-5试用牛顿—拉夫逊法计算潮流分布。......

2023-06-15

因此,凡是加氧或脱氢的反应称为氧化反应,而加氢或脱氧的反应则称为还原反应。表3-1氧化还原法分类在选择处理药剂和方法时.应当遵循下面的一些原则:处理效果好,反应产物无毒无害,不需进行二次处理。与生物氧化法相比,化学氧化还原法需较高的运行费用。因此,目前化学氧化还原法仅用于饮用水治理,特种工业用水处理,有毒工业废水处理以及以回用为目的的废水深度处理等有限场合。......

2023-06-19

头脑风暴法也是我国企业普遍应用的预测方法。因此,头脑风暴法产生的结果,应当认为是专家组集体创造的成果,是这个宏观智能结构的总体效应。......

2023-07-15

复式记账法是相对于单式记账法而言的。借贷记账法产生于公元13—14世纪的意大利,后广泛流传于欧美国家,20世纪初由日本传入我国。我国《企业会计准则》明确规定,企业会计核算必须采用借贷记账法。借贷记账法是以“借”、“贷”为记账符号,建立在会计恒等式的原理基础上,反映各项会计要素增减变化的一种复式记账方法。而且,记入借方账户的金额必须等于记入贷方账户的金额。借贷记账法账户的基本结构如图3-2所示。......

2024-01-08

自然电场法只能确定地下水的流向,不能用于确定地下水的流速。自然电场法是通过观测研究自然电场的分布规律来解决地质问题的方法。由于自然电场电流场强度小,电极极化等原因,测量电极需用不极化电极。自然电场法按观测方法又分为电位法和电位梯度法。测定地下水流向需用电位梯度法。常用“8”字形法。......

2023-09-18

应该指出,经济全球化与人权国际化并不是天然结合的,这两大途径或者趋势本身还存在显著的矛盾。这种由发达国家主导的单边人权国际化常常又被称作“克林顿的全球化”或“北约的全球化”,其法理幌子是“人权高于主权”。......

2023-11-28

从研究方法来定义,认为案例研究是一种运用历史数据、档案材料、访谈、观察等方法收集数据,并运用可靠技术对一个事件进行分析而得出带有普遍性结论的研究方法[281]。具体案例的选择按城市和单位大院两个尺度展开,以分析单位模式和去单位模式在不同空间层次上的表现。从类型上来说,单位模式下的案例包括新建和改造两种类型,以分析单位模式对城市空间增量和存量的重塑作用。表3.1 中国城市单位模式研究的案例组成......

2023-07-22

相关推荐