先导阀1 安装在控制盖板2 上,对插装组件的动作进行控制。插装阀的工作原理如图4.74 所示,压力油分别作用在锥阀的3 个控制面Aa、Ab 和Ak 上。从式可以看出,锥阀的启、闭与控制压力pk 以及工作压力pa 和pb 的大小有关,同时还与弹簧力Fs、液动力Fw 的大小有关。......

2025-09-29

1.同步电机工作原理

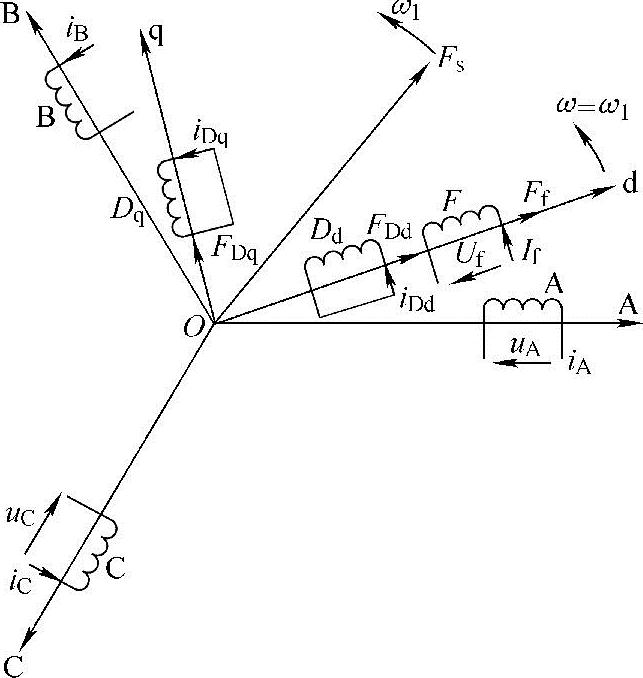

同步电机由电枢和励磁两部分组成,如图6.1所示。电枢在定子上,与异步电机相同,一般是三相绕组(A、B、C);励磁在转子上,励磁由直流绕组F或永久磁铁产生,转子上一般还有短路的阻尼绕组Dd和Dq。定子绕组产生定子磁动势Fs,转子绕组或永久磁铁产生励磁磁动势Ff,Fs和Ff合成产生气隙磁动势Fδ。Fs、Ff和Fδ都以相同的同步角速度ω1旋转(ω1=2πf1/np)。

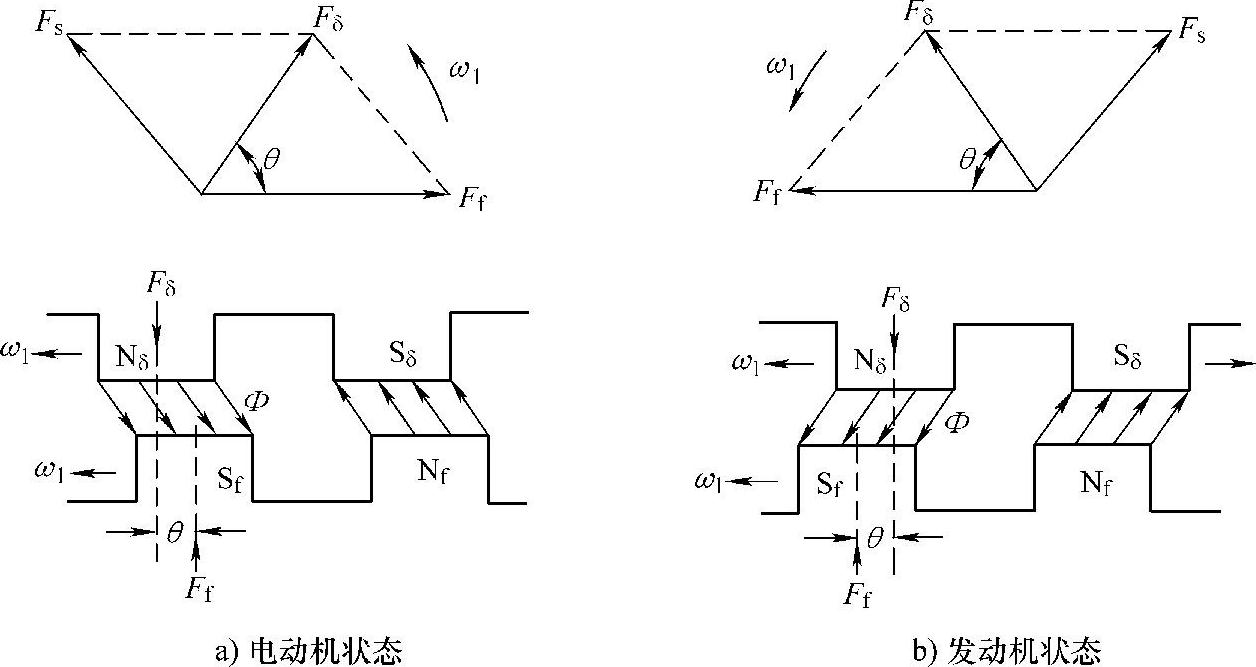

同步电机工作在电动机状态时,定子绕组接交流电源,定子磁动势Fs与转子磁动势Ff合成产生气隙磁势Fδ,如图6.2a所示,气隙磁动势Fδ与转子磁动势Ff的作用,对转子产生电磁转矩,带动转子和负载旋转,将定子输入的电功率转化为机械功输出。如果将气隙合成磁动势以等效磁极Nδ-Sδ表示,转子励磁以等效磁极Sf-Nf表示,则气隙等效磁极Nδ-Sδ牵引转子等效磁极Sf-Nf同步旋转,且气隙等效磁极Nδ-Sδ领先转子等效磁极Sf-Nf的角度为功率角θ。同步电机工作在发电机状态时,转子由原动机拖动,转子励磁Ff领先气隙磁动势Fδ,功率角θ为“-”,将原动机机械功转化为电能输出,发电机状态时电机磁动势和等效磁极的关系如图6.2b所示。

图6.1 同步电机工作原理

因为同步电机由磁场的互相牵引产生转动,因此磁场的旋转速度就是电机的转速,在电动状态,电动机的转速与电源频率成正比,改变频率就可以调节转速;在发电状态,原动机的转速决定了发电机的输出频率,原动机转速稳定,发电机输出频率也是稳定的。

同步电机的转子一般有隐极和凸极两种,隐极式转子气隙均匀,凸极式转子气隙不均匀,直轴方向磁阻小,交轴方向磁阻大,使直轴电枢反应电抗和交轴电枢反应电抗不相同,这是建模时要注意的。

同步电机转子上可能有补偿绕组和阻尼绕组,补偿绕组用于补偿直轴电枢反应,阻尼绕组用于减小同步电机的振荡。阻尼绕组是转子上安装的短路导体,相当于异步电动机的笼型转子,因此同步电动机起动方式之一是利用阻尼绕组,使同步电动机先以异步方式起动,在接近同步转速后再接通转子励磁使电机牵入同步,在达到同步转速后阻尼绕组的感应电流为0,阻尼绕组失去作用。图6.1中,阻尼绕组D以转子dq坐标系上的Dd、Dq两个等效绕组表示。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图6.2 同步电机磁动势

2.同步电机的分类

从转子产生励磁的方式分类,同步电机可分为可控励磁同步电机和永磁同步电机两类。

(1)可控励磁同步电机 转子为直流励磁绕组,转子励磁可以通过直流励磁电流调节,一般导入励磁电流需要在电机轴上安装集电环和电刷。如果在同步电机轴上安装绕线转子异步发电机,绕线转子异步发电机的转子绕组接二极管整流器(整流器同轴旋转),由二极管整流器向同轴同步电机转子上的励磁绕组提供励磁,则可以取消普通同步电机轴上的集电环和导入直流电的电刷,组成无刷可控励磁同步电机。无刷可控励磁同步电机通过调节绕线转子异步发电机的定子三相电压就可以调节励磁电流,提高了同步电机运行的安全性,减小了维护工作量。可控励磁同步电机是广为应用的同步电机。

(2)永磁同步电机 转子为永久磁铁,不需要一般同步电机轴上的集电环和电刷,结构较为简单,在中小容量系统中应用越来越多。永磁同步电机又有正弦波永磁同步电机和梯形波永磁同步电机两种。

1)正弦波永磁同步电机。定子绕组与一般交流电动机相同,为三相分布式绕组,在输入三相正弦交流电时,每相产生的磁场为正弦波,故称为正弦波永磁同步电机。一般永磁同步电机(Permanent Magnet Synchronous Machine,PMSM)即是指正弦波永磁同步电机。

2)梯形波永磁同步电机。定子一般采用集中式绕组,输入三相矩形波交流电时,各相产生的磁场为梯形波,故谓之梯形波永磁同步电机。梯形波永磁同步电机是从直流电机演化而来,它将直流电机转子上的电枢放到定子上,不再需要直流电机的电刷和换向器,因此梯形波永磁同步电机一般都称为无刷直流电动机(Brushless DC Motor,BLDM)。梯形波永磁同步电机与直流电机一样采用调压调速方式,通过调节定子三相矩形波电压(斩波调压)调节电流,从而调节转速,因为其采用斩波调压,转矩脉动较大,一般使用在对转矩平稳要求不太高的场合。梯形波永磁同步电机有专用控制芯片,制造成本较低,控制简单方便,在中小功率范围使用较多。

相关文章

先导阀1 安装在控制盖板2 上,对插装组件的动作进行控制。插装阀的工作原理如图4.74 所示,压力油分别作用在锥阀的3 个控制面Aa、Ab 和Ak 上。从式可以看出,锥阀的启、闭与控制压力pk 以及工作压力pa 和pb 的大小有关,同时还与弹簧力Fs、液动力Fw 的大小有关。......

2025-09-29

降低胆固醇水平,大量进食酸乳可以降低人体胆固醇水平。常饮酸乳还有美容、润肤、明目、固齿等作用。2.按成品口味分类浓缩酸乳:这是一种将正常酸乳中的部分乳清除去而得到的浓缩产品。这类产品通常是以充 CO2的酸乳碳酸饮料的形式存在。3.按菌种种类分类酸乳:通常仅指用保加利亚乳杆菌和嗜热链球菌发酵而得的产品。......

2025-09-29

另外,随机森林法可以评价各种指标的重要程度。装袋算法通过自助抽样法有效地提高了随机森林算法的准确度。Breiman在1984年提出的分类回归树是一种不稳定的学习算法,因此CART方法与装袋算法结合就形成了随机森林算法,可以提高模型预测准确率。随机森林模型中某一特征的重要性,是所有决策树得到的该特征重要性的平均值。......

2025-09-29

(一)轴的用途及分类轴是组成机器的主要零件之一。在高速、高精度、重载、结构上要求剖分等场合下,滑动轴承就显示出它的优异性能,对于在低速但有冲击的条件下工作的机器,也采用滑动轴承。图3-14所示为一整体式滑动轴承,它由轴承座和整体轴瓦等组成。轴承合金又称巴氏合金。铅锑轴承合金的各种性能与锡锑轴承合金接近,但这种材料较脆,不宜承受较大的冲击载荷,一般用于中速、中载的轴承。......

2025-09-29

表3.3根据工件特性和工件行为编制了基本工件数据。因此,所使用的手指数量取决于抓取的具体要求或工件的形状。图3.8不同食品类别中的不同食品处理阶段相反,特征形状元素一般代表了必须关注当前特定工件的定位,比如当工件被装配时。目前,各种工件正在生产“清洁”条件下生产。如果在搬运过程中工件的重心发生变化,则某些倾斜运动可能导致工件滑动,从而滑出或扭曲出机械手手指。......

2025-09-29

吹塑机头一般分为直通式机头、芯棒式机头、转角机头和储料式机头。直通式机头 直通式机头又叫中心进料式机头,如图5-7所示。储料式侧向进料机头 储料式机头适合生产大型容器,它可以减少型坯自重引起的下垂。用料多的型坯挤出一定长度时,因自重大,容易拉伸成长颈,无法保证型坯的成型质量,所以要用储料式机头,其结构如图5-10所示。储料式机头与普通机头不同之处是在模具体内增加一个熔料储料缸。......

2025-09-29

液压缸按其结构形式,可以分为活塞缸、柱塞缸和摆动缸三类。柱塞式液压缸的主要特点是柱塞与缸筒无配合要求,缸筒内孔不需精加工,甚至可以不加工。图3-12 摆动式液压缸结构与职能符号......

2025-09-29

图4-1列出了几种常见的变频器。当主电路出现电压不正常或输出电流过大时,控制电路通过检测电路获得该情况后,会根据设定的程序作出相应的控制,如让变频器主电路停止工作,并发出相应的报警指示。从图中可以看出,交-交型变频器与交-直-交型变频器的主电路不同,它采用交-交变频电路直接将工频电源转换成频率可调的交流电源的方式进行变频调速。......

2025-09-29

相关推荐