图1.33反映了双闭环控制后转速和电流在起动时的响应过程。转速电流双闭环控制系统的抗扰能力与转速单闭环控制系统的不同之处是,由于增加了电流控制环,对于被电流环包围的前向通道上的扰动,电流环有直接抑制的作用,而不必待这些扰动引起转速变化后,才由转速环对之产生抑制,因此双闭环控制系统较转速单闭环控制系统有更强的抗扰能力。......

2025-09-29

1.直流调速系统主电路模型

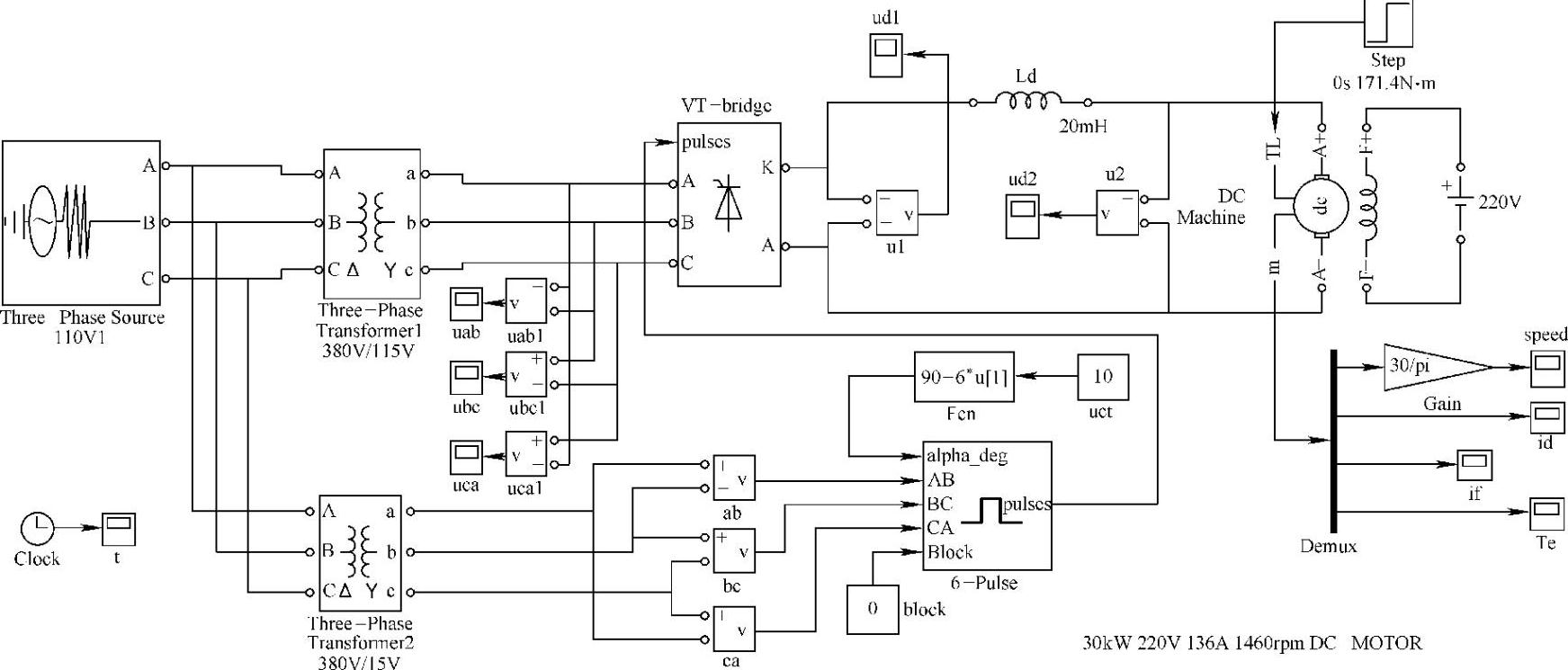

直流调速系统主电路是开环调速系统,系统主要包括交流或直流电源、变流器、直流电动机等,这些元器件在SimPower System模型库中都有相应的模块,调用这些模块可以方便地组成直流开环调速系统的模型。图1.43所示是晶闸管-直流电动机开环直流调速系统主电路模型,模型中主要模块提取路径见表1.11。

图1.43 直流调速系统主电路模型

表1.11 直流电动机开环直流调速系统主电路主要模块提取路径

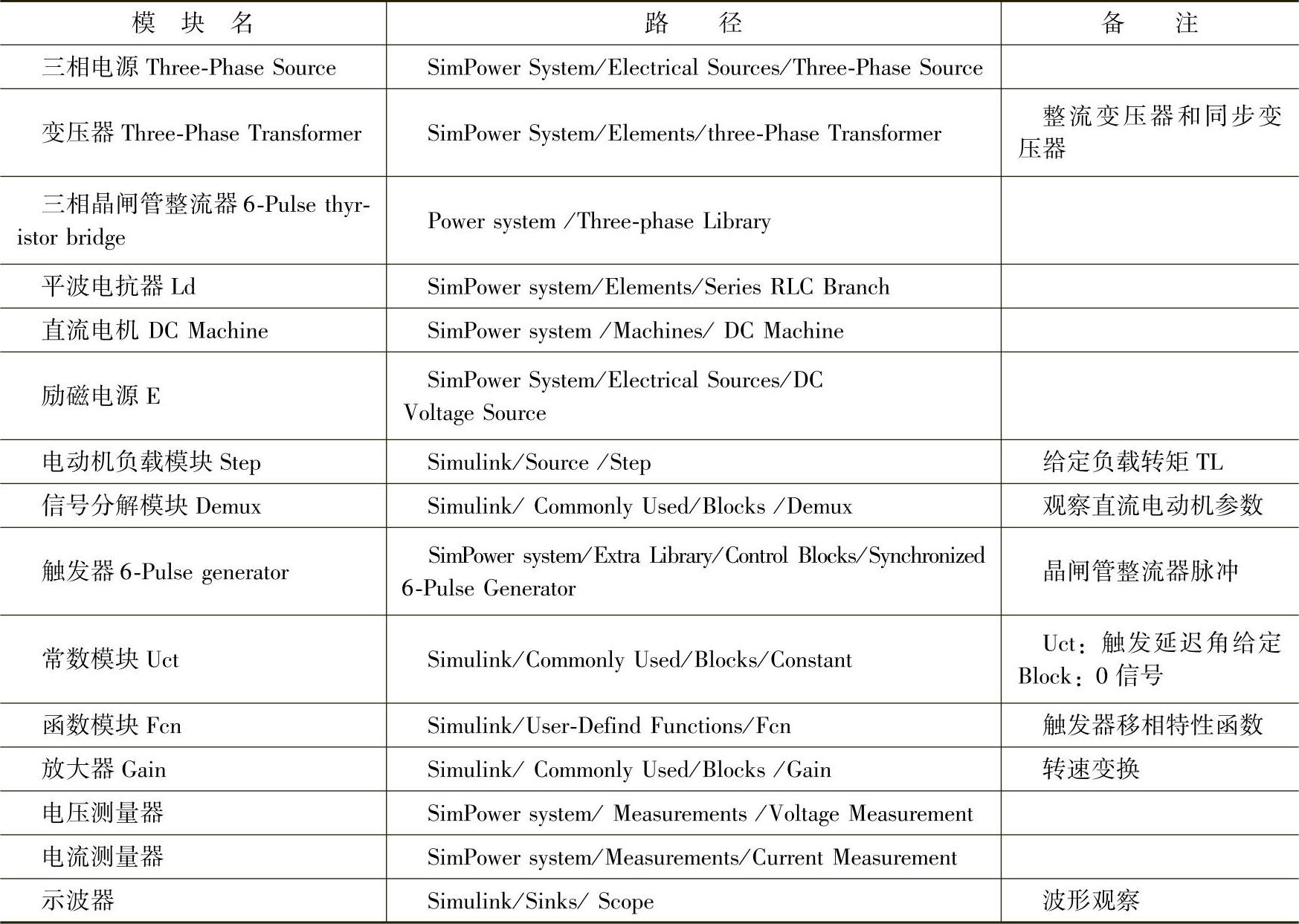

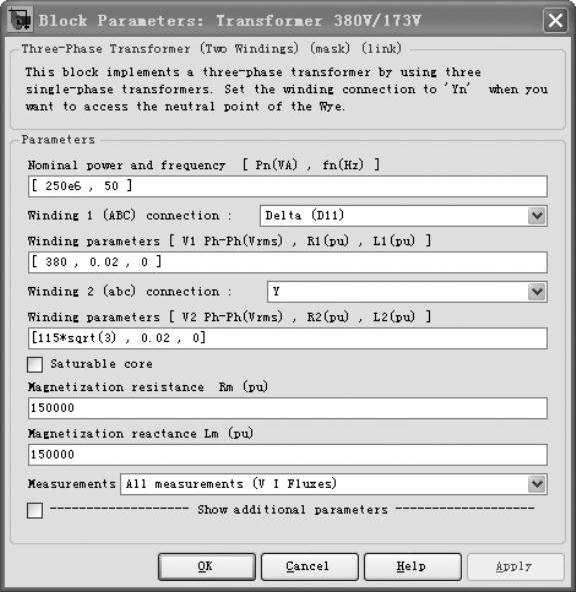

模型中,三相电源Three-Phase Source、变压器Transformer1、晶闸管整流器6-pulse thyristor bridge和电动机DC Machine组成开环调速系统主电路;同步变压器Transformer2,电压测量模块(ab,bc,ca)和六脉冲触发器模块6-Pulse组成晶闸管整流器触发单元。在6-Pulse模块的控制端alpha-deg连接着常数模块Uct和函数模块Fcn,其中常数模块Uct用于设定移相控制信号(0~10),函数模块Fcn设定触发器移相特性(见图1.44)。触发延迟角与移相信号Uct的关系为

直流电动机模块DC Machine的TL端用于接入负载转矩信号,负载转矩用step模块设定负载转矩的大小和施加时间;DCMachine模块的m端连接信号分解模块Demux,可以观察电动机的转速、电枢电流、励磁电流和电动机转矩响应。模型中设置了多个示波器模块用于观察电动机转速和系统各部分的电压、电流波形。

图1.44 移相特性

2.设置模块参数

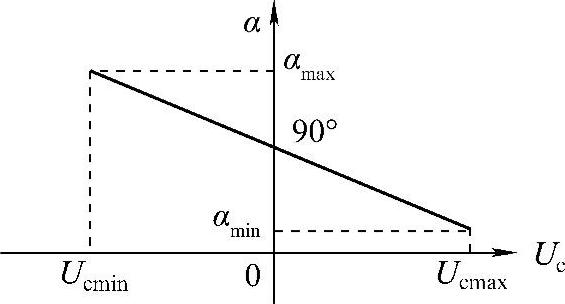

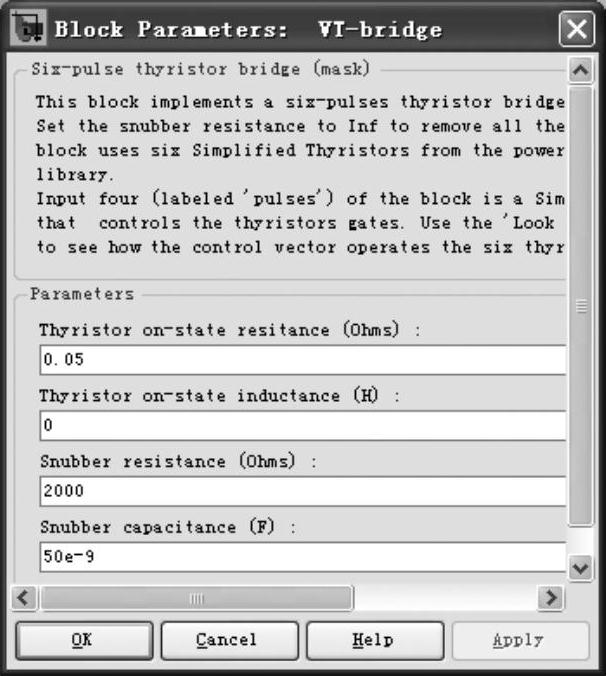

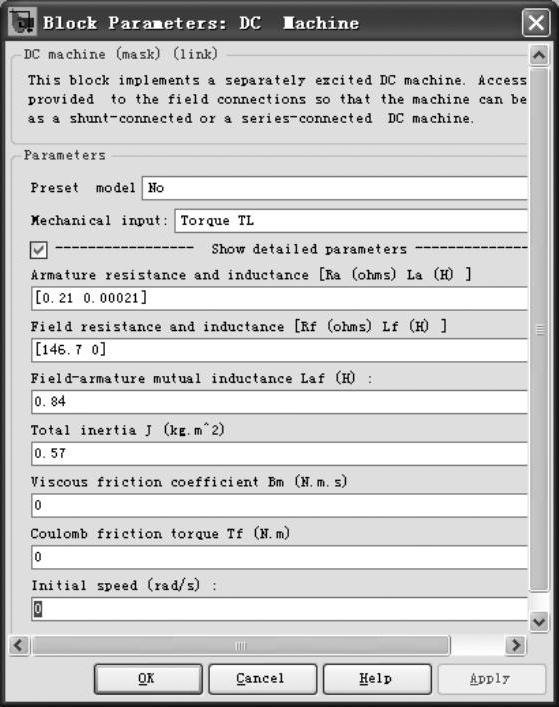

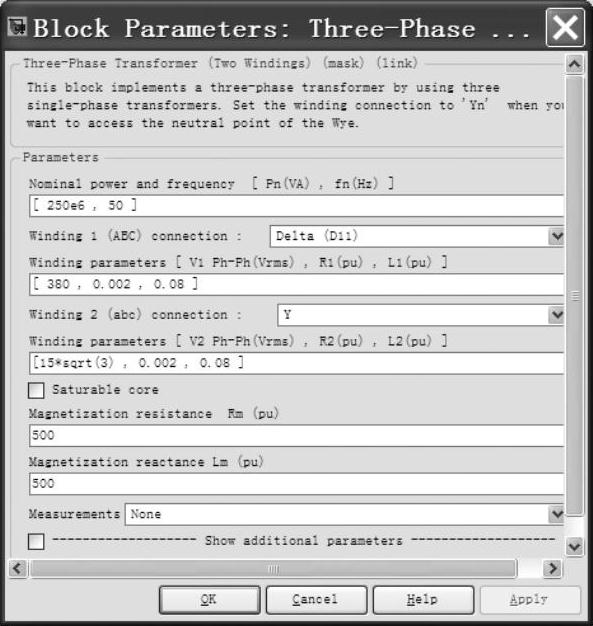

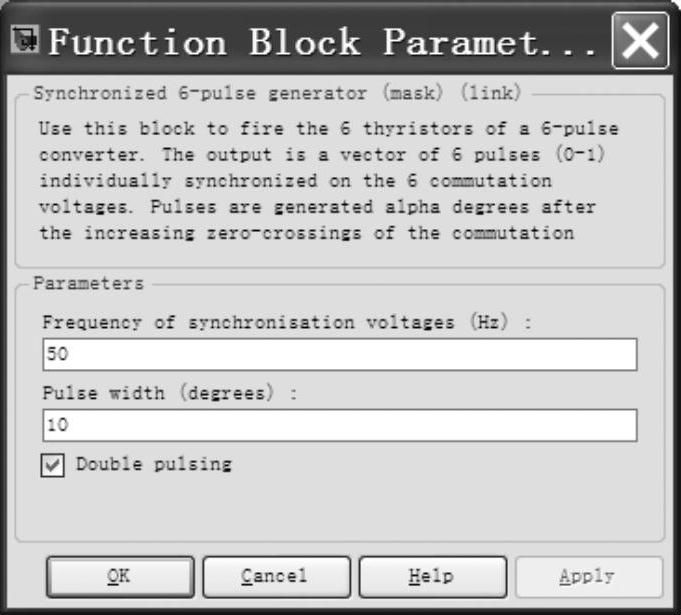

在模型进行仿真前需要给各个模块设置参数,双击模块图标可弹出模块参数设置对话框,在对话框中有输入模块参数。现以例1.2的双闭环控制直流调速系统为例说明。整流器为三相桥式电路,直流电动机为220V、136A、1460r/min,整流变压器一次/二次电压取380V/115V。三相电源、变压器、变流器和直流电动机模块参数对话框和设置的参数如图1.45~图1.48所示。同步变压器和触发器的参数设置如图1.49和图1.50所示。

图1.45 三相电源参数

图1.46 三相变压器参数

图1.47 变流器参数

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图1.48 直流电动机参数

图1.49 同步变压器参数

图1.50 触发器参数

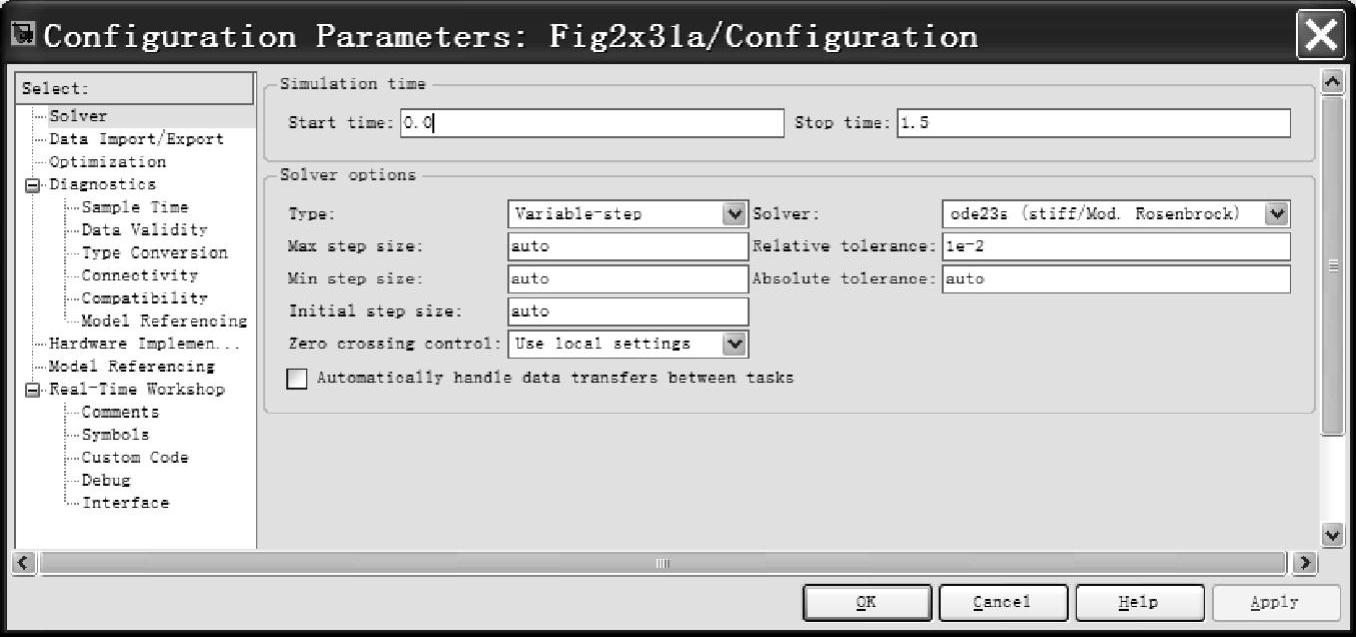

3.设置仿真参数

系统仿真参数主要有仿真算法和仿真起止时间,MATLAB/Simulink固化了多种数值算法,可分为可变步长和固定步长算法两类,对电力电子系统主要使用可变步长类算法。可变步长算法有多种,其中ode45、ode15s、ode23是较常用的,仿真时如果一种算法效果不理想时,可以换一种算法。连续系统仿真起始时间一般取0,结束时间可以先估计一个,在仿真时根据实际需要增减。

设置仿真参数的步骤是:单击仿真平台上方菜单的Simulation,在下拉的菜单中选择Configuration parameters命令或用键盘Ctrl+E组合键,弹出仿真算法对话框。本例仿真参数设置如图1.51所示,仿真开始时间Start time为“0”,终止时间Stop time为“1.5”,仿真算法为ode23s。

图1.51 仿真参数设置

4.主电路的仿真和波形分析

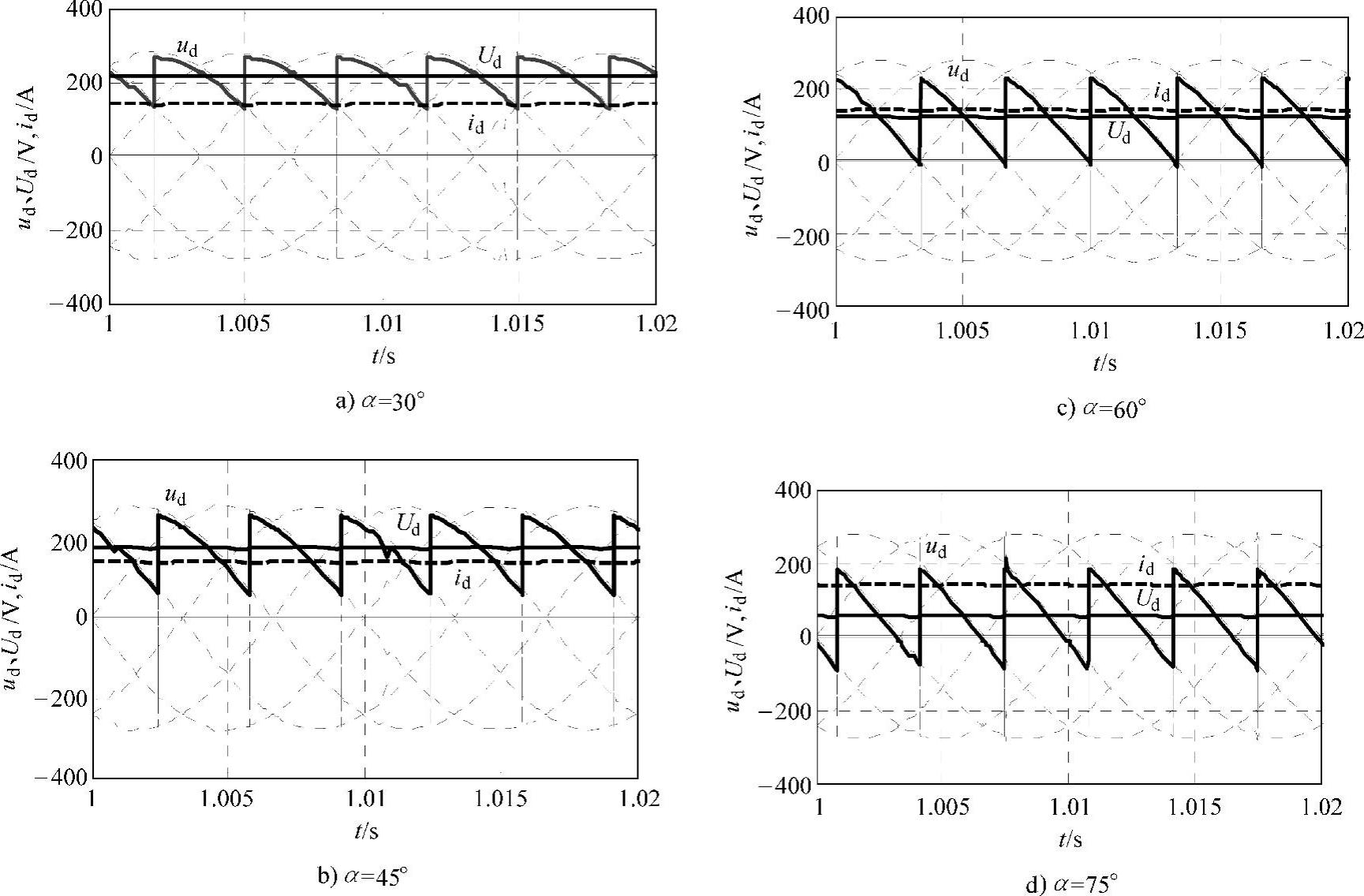

设置模块参数和仿真参数后可以启动仿真,单击菜单快捷键“▶”后模型仿真开始,在模型下方提示栏中可以看到仿真的进程。如果模块参数设置有遗漏或有问题时,会自动弹出提示对话框,这时可以按照对话框提示进行补充和修改。仿真结束后单击示波器模块即可观察各点的波形,根据波形分析系统的工作情况。图1.52所示波形图是用plot命令绘制的。

图1.52 整流器输出电压和电流波形(ud、Ud、id波形)

图1.52所示控制电压Uct=10V、α=30°,Uct=7.5V、α=45°,Uct=5V、α=60°,Uct=2.5V、α=75°时,晶闸管整流器在仿真开始后1~1.02s的输出电压和电流波形。图中,ud为输出电压瞬时值,Ud为输出电压平均值,id为输出电流。从波形可以看到输出电压、电流随触发延迟角α增加而减小,仿真波形与晶闸管整流器的实际工作波形是相符的。

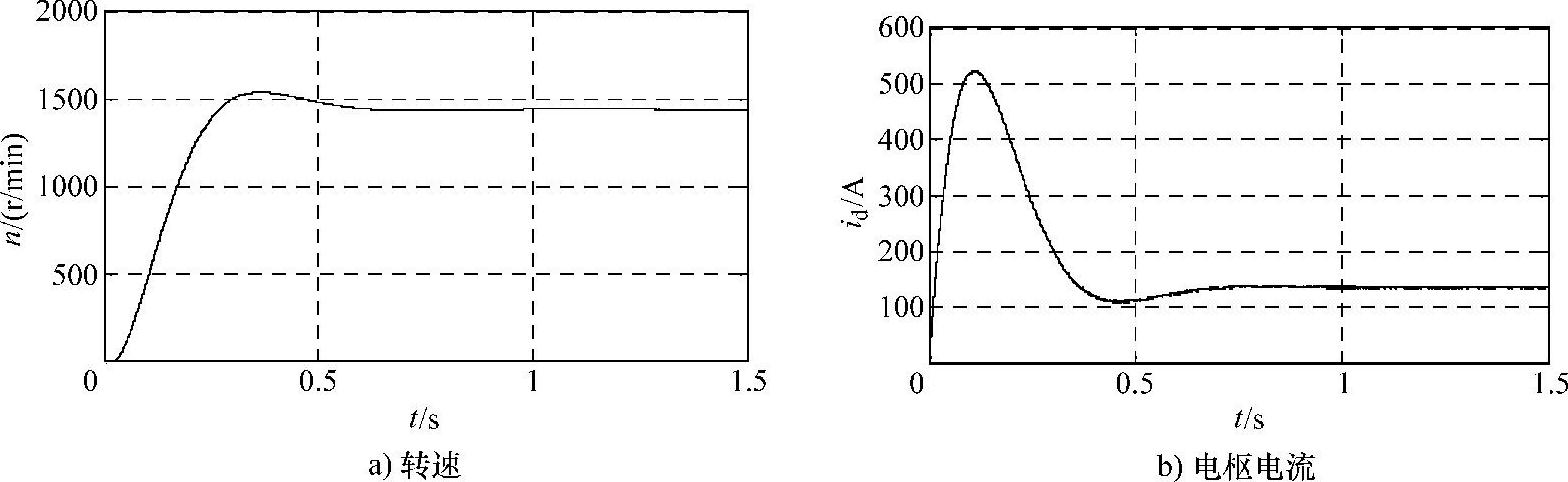

图1.53所示是Uct=10、α=30°时,电动机带额定负载171.4N·m时起动的转速和电流响应,从波形可以看到0~0.6s是电动机的起动阶段,电动机转速略有超调后下降到1460r/min,带载起动时最高电枢电流达520A左右。如此高的电流会引起过电流跳闸,甚至晶闸管等器件的损坏,需要采取限制措施。稳定后1460r/min的电流为额定值136A。仿真表明,设计的晶闸管整流器-直流电动机主电路模型(见图1.43)符合题意要求,改变Uct将改变电动机转速,实现调速控制。

图1.53 Uct=10V、α=30°时电动机转速和电流响应波形

相关文章

图1.33反映了双闭环控制后转速和电流在起动时的响应过程。转速电流双闭环控制系统的抗扰能力与转速单闭环控制系统的不同之处是,由于增加了电流控制环,对于被电流环包围的前向通道上的扰动,电流环有直接抑制的作用,而不必待这些扰动引起转速变化后,才由转速环对之产生抑制,因此双闭环控制系统较转速单闭环控制系统有更强的抗扰能力。......

2025-09-29

前面介绍了转速反馈控制直流调速系统的原理,实际调速系统控制器的组成是随电子技术的不断发展而更新的。图1.26所示是由运算放大器组成的转速调节器控制的转速负反馈直流调速系统。表1.4 运算放大器组成的调节器参数2.电流截止负反馈环节调速系统引入转速负反馈控制后,转速偏差被减小或消除,系统的调速性能和调速范围有很大的提高,但是还存在起动和堵转时的过电流问题,影响电动机正常工作。转速调节器采用比例调节器。......

2025-09-29

因此,采用比例调节器的系统是稳态转速有静差调速系统,静差是指稳态有偏差的系统。因此,转速反馈系数变化是系统不能克服的扰动,系统长期运行,振动和老化都可能引起测速发动机励磁或转速反馈电位器分压比的变化,使转速反馈系数发生变化,影响系统控制的精度。......

2025-09-29

有静差调速系统由调节器、变流器、电动机和测速等环节组成,以传递函数表示各环节即组成系统的动态结构图,也称数学模型。由式,K=KPKsα/Ce,其中Ks、Ce在选定变流器和电动机后已经确定,α在选定给定Un和额定转速后也已经确定,对于有静差调速系统,唯一可调的只是放大器放大倍数KP,KP=KCe/αKs。......

2025-09-29

因为采用了PI调节器,转速和电流在稳态都是无差控制,因此:转速反馈值Un=αn,转速反馈系数为图1.32 转速电流双闭环控制直流调速系统电流反馈值Ui=βId,电流反馈系数为2.系统的工作原理转速电流双闭环控制系统的工作原理可以用系统的起动过程和稳速运行的过程来叙述。图1.33 双闭环控制直流调速系统转速和电流波形在电机静止时转速给定Un和电枢电流Id都为0。......

2025-09-29

图1.10 调压调速静特性调速范围与静差率的关系 生产机械一般不仅要求转速能在一定范围内调节,并且要求负载等变化对转速的影响小,以保证生产过程的稳定性,提高产品质量。也就是说,要求在一定调速范围内,尽管负载变化,但静差率都小于规定指标。调速系统主要的抗扰性能指标有动态降落ΔCmax和恢复时间tv等,如图1.11b所示。......

2025-09-29

三菱电机公司的PLC冗余系统是硬件冗余系统,可以实现CPU冗余、电源冗余、网络冗余等。一个实际的冗余系统,可以根据用户需求和实际设备的特点加以配置。图12-3 冗余CPU2.电源冗余冗余的电源模块可以安装于主基板和扩展基板上。图12-4 CPU冗余的系统切换电源冗余如图12-5所示。......

2025-09-29

在图1.12所示转速负反馈调速系统中,若转速调节器采用比例调节器则组成转速闭环控制的有静差直流调速系统。B点所对应的转速高于A′点,即闭环控制后,电动机由负载增加引起的转速降减小。因此,采用比例调节器的闭环控制系统必然是有静差调速系统,提高放大倍数KP可以减小偏差,但是不能消除偏差,而且放大倍数过大还会引起系统的不稳定。图1.14 开环和闭环控制静特性......

2025-09-29

相关推荐