表1.13 双闭环控制直流调速系统电流调节器参数和滤波器参数3.仿真与分析设置双闭环控制直流调速系统模型参数后,再设置仿真参数,仿真算法取ode15s,仿真时间预定为3s,启动仿真得到的转速和电枢电流波形如图1.56所示。......

2023-06-19

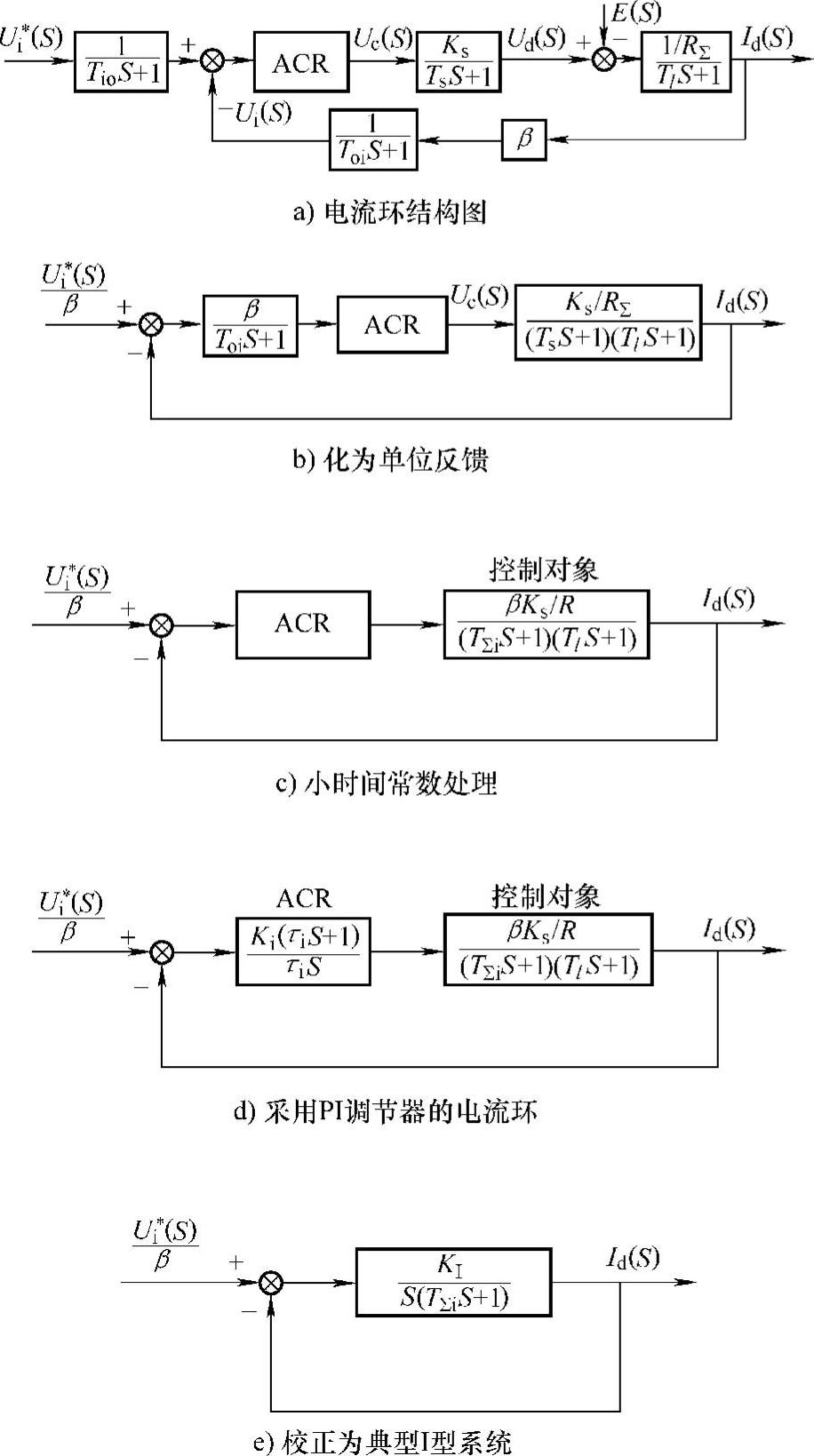

转速电流双闭环控制直流调速系统动态结构图如图1.39所示。图中,转速给定Un∗(S)、电流给定Ui∗(S),转速反馈和电流反馈后都串联了低通滤波器,目的在减小纹波和高频信号对给定和反馈的影响,以提高系统的稳态精度。双闭环控制直流调速系统的调节器设计,一般都遵循先内环、后外环的原则,即先设计好电流环,然后设计转速环。

图1.39 转速电流双闭环控制直流调速系统动态结构图

1.电流调节器设计

(1)电流环的简化 电流环结构图如图1.40a所示。电流环中包含了电动势反馈信号E(S),电动势信号随转速变化,由于转速环中的机电时间常数Tm一般都远大于电流环的失控时间常数Ts和电磁时间常数Tl,转速调节的速度远低于电流调节的速度,因此在设计电流环时可以认为转速暂时不变而忽略E(S)。忽略E(S)的影响后,再将电流环化为单位反馈,因为已经取电流给定滤波器与电流反馈滤波器相同,所以可得到图1.40b所示的单位反馈结构图。

在电流环中,变流器时间常数Ts和滤波器时间常数Toi与电动机时间常数Tl相比都是小时间常数,可以按照高频段小时间常数集中处理的方法,用一个小惯性环节来表示,即

式中,TΣi=Toi+Ts。

简化条件是

式中,ωci为电流环截止频率。

图1.40 电流环动态结构图的简化和校正

经简化后的电流环结构图如图1.40c所示,电流环的控制对象成为两个时间常数为TΣi和Tl的惯性环节。

(2)电流环校正和调节器参数 简化后电流环的控制对象为两个惯性环节(见图1.40c),其时间常数TΣi和Tl都比较小(相对于Tm),电流环的响应已经比较快,但是受变流器电流能力的限制,电流不能有太大的超调,因此电流环一般都校正为典型Ⅰ型系统。查表1.8可知,双惯性环节时校正为典型Ⅰ型系统可用PI调节器,其传递函数为

在电流环控制对象的两个惯性环节中,Tl是较TΣi大的时间常数,如果用PI调节器的微分项(τiS+1)抵消分母的(TlS+1)项,系统可以有更好的动态响应,并且电流环的稳定裕度也可以增加。令

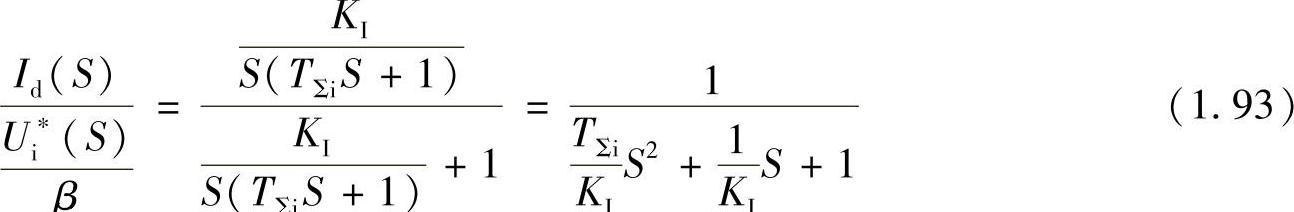

τi=Tl (1.89)电流环经调节器校正后成为典型的Ⅰ型系统(见图1.40e),其放大倍数为

校正后电流调节器需要确定的参数是放大倍数Ki,这可以根据典型Ⅰ型系统动态跟随性能指标与参数关系(见表1.5)选定参数(KT)后计算,即

由式(1.90),有

2.转速调节器设计

(1)电流环的等效传递函数 电流环设计完成后,转速环的结构图如图1.41a所示。转速环中包含了电流闭环,在设计转速环时,需要首先求出电流小闭环的等效闭环传递函数

电流闭环的等效传递函数特征方程是二阶的,需要作降阶处理。因为TΣi是小时间常数,在 时,可忽略其高次项,电流小闭环的近似等效传递函数为

时,可忽略其高次项,电流小闭环的近似等效传递函数为

近似条件为

式中,ωcn为转速环的截止频率。

在转速环内,电流环的输入应是Ui∗,因此由式(1.94)可得电流环的等效传递函数

(2)转速环的简化 电流环以一阶惯性环节等效后,下一步需要将转速环化为单位反馈,因为已经取转速滤波器和转速反馈滤波器的传递函数相同,所以,可得转速单位反馈系统的结构图如图1.41b所示。图中,有两个时间常数为Ton和 的惯性环节,这可以用一个时间常数为TΣn的惯性环节来表示,令

的惯性环节,这可以用一个时间常数为TΣn的惯性环节来表示,令

式中

近似条件为

图1.41 转速环结构图及其简化和校正

近似后转速环的结构图如图1.41c所示,转速环的控制对象已经只有一个惯性环节 和一个积分环节

和一个积分环节 ,如果转速调节器采用比例调节器,系统则校正为典型Ⅰ型系统,如果采用比例积分调节器,系统可以校正为典型Ⅱ型系统。采用比例调节器的系统是有静差调节系统,稳态性能差,在双闭环控制系统中很少采用;从转速无静差控制和提高转速调节速度的要求出发,转速环校正为典型Ⅱ型系统更合适,正因为如此,一般转速调节器都采用PI调节器,其传递函数为

,如果转速调节器采用比例调节器,系统则校正为典型Ⅰ型系统,如果采用比例积分调节器,系统可以校正为典型Ⅱ型系统。采用比例调节器的系统是有静差调节系统,稳态性能差,在双闭环控制系统中很少采用;从转速无静差控制和提高转速调节速度的要求出发,转速环校正为典型Ⅱ型系统更合适,正因为如此,一般转速调节器都采用PI调节器,其传递函数为

采用PI调节器的转速环结构图如图1.41d所示。校正成为典型Ⅱ型系统后的动态结构图如图1.39e所示。图中

(3)转速调节器参数设计 对于典型Ⅱ型系统,设计的关键是按转速响应的要求,在表1.7中选择中频段宽度h,h越大转速超调量越小,但是响应时间加长,这是一对矛盾。工程设计时经常从折中的角度出发,选择h=5,这时系统的响应与按系统三阶最佳的设计结果相近,当然也可以按照实际要求,选择其他的h值。选定h后,校正为典型Ⅱ型系统的转速环开环传递函参数τn和KN可以按前述工程设计方法确定,即

τn=hTΣn (1.102)

从式(1.101)和式(1.103)可导得转速调节器放大倍数

式(1.102)和式(1.104)是转速环设计的主要公式。该公式比较简单,易于记忆,使复杂的转速环设计变得较方便,这是工程设计方法的特点,因此得到广泛应用。

以上双闭环控制直流调速系统工程设计方法,主要是从系统的跟随性能出发,没有讨论系统的抗扰性能。抗扰性能的研究比较复杂,不同扰动由于输入点不同,系统的抗扰能力不同,但对于典型Ⅱ型系统综合跟随指标和抗扰指标,h=5都是较好的选择。

3.转速超调量和起动时间的计算

在表1.7中按典型Ⅱ型系统设计的转速超调量都大于20%,这么大的超调量是系统不能接受的,实际调整好的系统也没有这么大的超调量。产生这个问题的原因是表1.7的超调量都是按调节器在线性状态计算的,而实际系统调节器输出有限幅。如果不考虑限幅,起动时电动机不是恒流升速,起动电流大于最大电流限制值,只有在转速达到和超过给定值后,转速调节器输出的电流给定值才能下降,并且电流下降到负载值是需要时间的,只要电流还大于负载电流,电动机的加速就不会停止,因此电动机转速必然出现超调,而且电流越大转速超调越大。由于实际的转速调节器输出有限幅,可以使起动电流限制在系统允许的最大值,并使转速超调时电流从限制的最大值下降,因此实际转速超调要较表1.7的值小。

(1)转速超调量计算由图1.33所示可知,转速超调时(t2~t3)电动机电流从最大值Idm下降到负载值IdL,这相当于产生了负载扰动,扰动的幅度是ΔId=Idm-IdL,因此起动时产生的转速超调量Δn可以按负载发生扰动的情况计算。

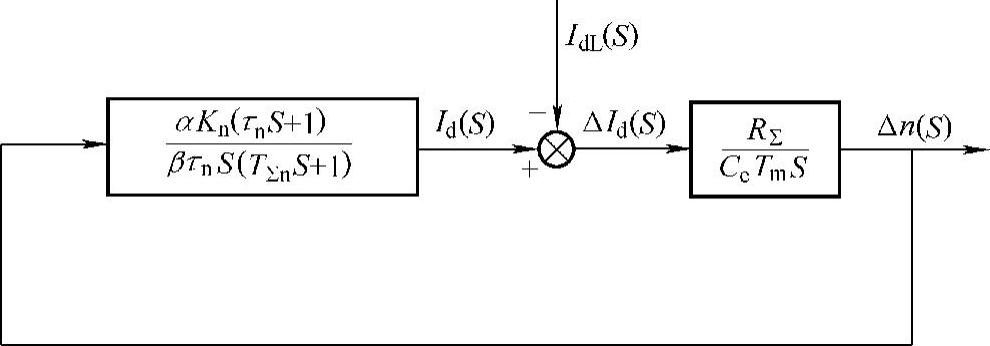

在图1.41d中,令输入信号Un∗(S)/α=0,可以画出以ΔId为输入、以转速超调Δn为输出时的负载扰动结构图,如图1.42所示。典型Ⅱ型系统抗负载扰动的性能指标与参数的关系见表1.10。

图1.42 负载扰动结构图

表1.10 典型Ⅱ型系统设计的负载扰动性能指标与参数的关系

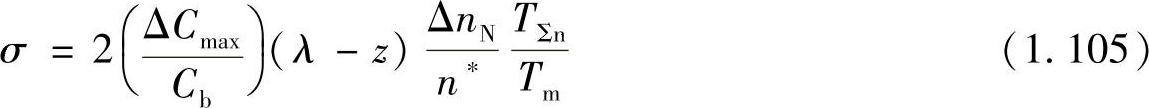

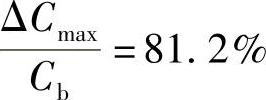

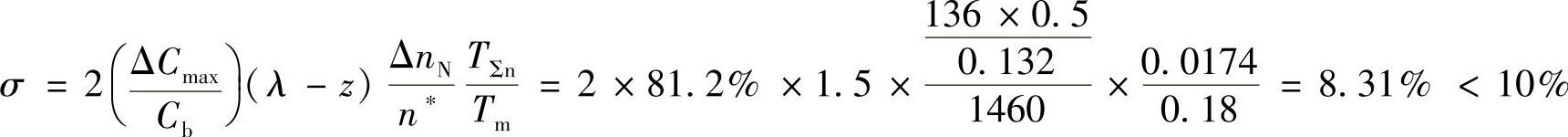

按负载扰动计算超调量,产生负载扰动时转速的初始值为n∗,起动时转速超调量σ可按下式计算:

式中, 为按典型Ⅱ型系统设计的转速环抗负载扰动最大动态降落与基准值的百分比,表1.10给出了不同中频段宽度h时的

为按典型Ⅱ型系统设计的转速环抗负载扰动最大动态降落与基准值的百分比,表1.10给出了不同中频段宽度h时的 值;λ为电动机允许的过载倍数,

值;λ为电动机允许的过载倍数, ;z为负载系数,

;z为负载系数, ;ΔnN为电动机额定转速降,

;ΔnN为电动机额定转速降, 。

。

(2)电动机的起动时间 由式(1.6)可导得

在电动机起动时,双闭环控制是恒流起动,电动机加速度是恒定的,若忽略电流上升的瞬间t1(见图1.33),则对式(1.106)积分可得电动机的起动时间t2为

4.双闭环控制直流调速系统调节器设计举例

例1.2某晶闸管整流器供电的双闭环控制直流调速系统,整流器为三相桥式电路,基本参数如下:直流电动机为220V、136A、1460r/min,电枢电阻Ra=0.2Ω,回路总电阻RΣ=0.5Ω,电枢电感La=4.2mH,回路总电感LΣ=15mH,电动势时间常数Ce=0.132V·min/r,电动机飞轮力矩GD2=22.5N·m2,允许电流过载倍数λ=1.5,晶闸管整流电路放大倍数Ks=40,额定转速给定值和转速调节器输出限幅都为10V。

设计要求:

①电流环电流超调量σi≤5%;

②转速环转速超调量σn≤10%。

(1)系统参数计算

电动机电动势时间常数

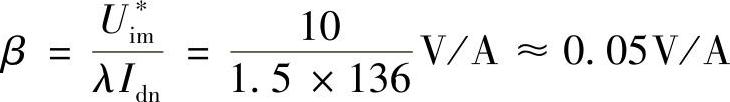

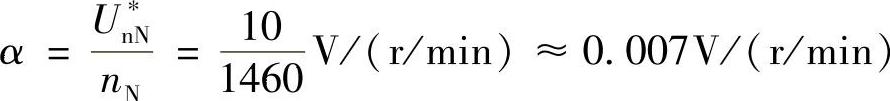

电流反馈系数

转速反馈系数

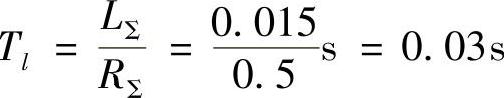

电枢回路电磁时间常数

电动机机电时间常数

(2)电流环设计

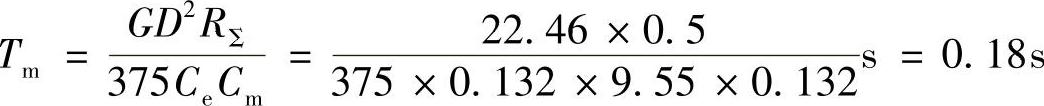

1)电流环小时间常数处理。三相桥式整流电路平均失控时间Ts=0.0017s,晶闸管整流器输出电流脉动周期为 f,因此电流反馈滤波器时间常数Toi可取

f,因此电流反馈滤波器时间常数Toi可取 ,对三相桥式电路,

,对三相桥式电路, ,则

,则

TΣi=Toi+Ts=(0.002+0.0017)s≈0.0037s

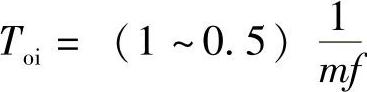

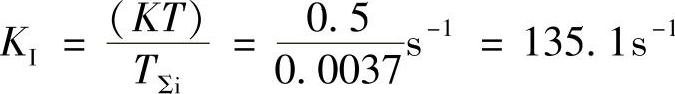

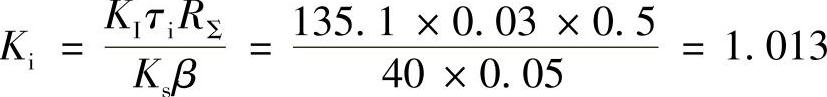

2)电流调节器和参数。根据工程设计方法,电流调节器采用PI调节器,电流环可校正为典型Ⅰ型系统,由表1.5取KT=0.5,电流的超调量为σi=4.3%,可以满足设计要求σi≤5%的要求。取电流调节器超前时间常数τi=Tl=0.03s,则有:

电流环开环放大倍数[见式(1.91)]

电流调节器比例系数[见式(1.92)]

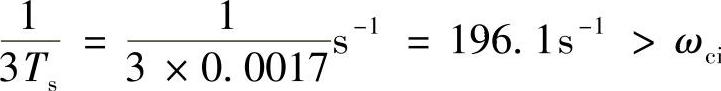

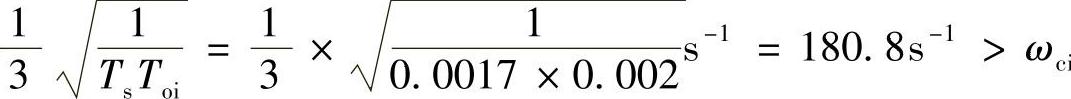

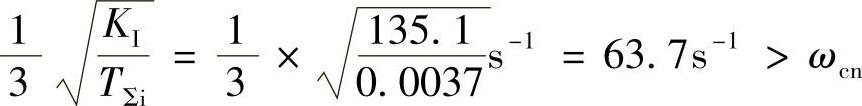

3)校验电流环简化近似条件。电流环截止频率ωci=KI=135.1s-1,整流器传递函数近似为一阶惯性环节的条件[见式(1.87)]

满足近似条件。

电流环小时间常数近似处理条件[见式(1.77)]

满足近似条件。

(3)转速环设计

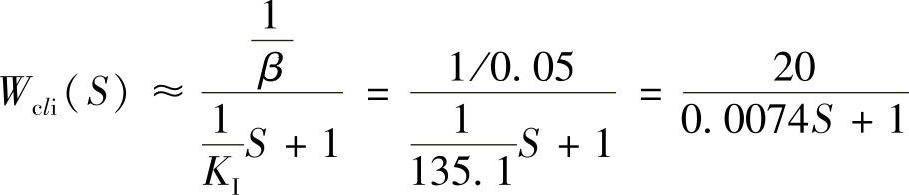

1)电流环等效传递函数。电流环设计时已取KI=135.1s-1,所以电流环等效传递函数[见式(1.96)]为

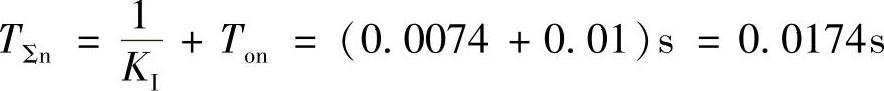

2)转速环小时间常数处理。考虑转速反馈信号的纹波情况,取转速反馈滤波时间常数Ton=0.01s,Ton和电流环等效时间常数(0.0074s)与转速环的机电时间常数Tm(Tm=0.18s)相比都是小时间常数,因此可以按高频段的小时间常数处理,即

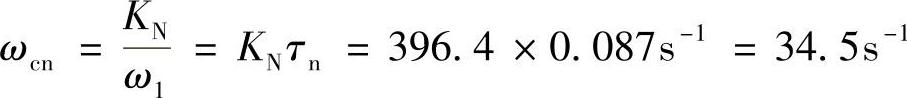

3)选择转速调节器和参数。按工程设计方法,转速调节器采用PI调节器,转速环可以校正为典型Ⅱ型系统。现选取转速环中频段宽h=5,取转速调节器的超前时间常数[见式(1.102)]

τn=hTΣn=5×0.0174s=0.087s

转速环的开环放大倍数[见式(1.103)]

转速调节器的比例系数[见式(1.104)]

4)校验转速环近似条件。转速环截止频率为

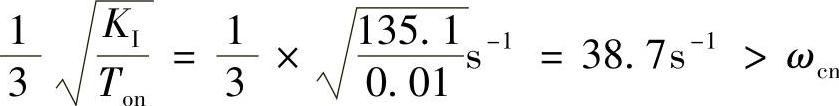

电流环简化条件为

满足近似条件。

转速环小时间常数处理条件为

满足近似条件。

(4)校验转速超调量 对典型Ⅱ型系统,选取h=5时查表1.7得到σ=37.6%,是不能满足σ=10%的要求的。在考虑转速调节器输出限幅后,实际的转速超调量按式(1.105)计算。查表1.10, ,空载起动时负载系数z=0,则

,空载起动时负载系数z=0,则

σ<10%,满足设计要求。

有关电机运动控制系统的文章

表1.13 双闭环控制直流调速系统电流调节器参数和滤波器参数3.仿真与分析设置双闭环控制直流调速系统模型参数后,再设置仿真参数,仿真算法取ode15s,仿真时间预定为3s,启动仿真得到的转速和电枢电流波形如图1.56所示。......

2023-06-19

图1.33反映了双闭环控制后转速和电流在起动时的响应过程。转速电流双闭环控制系统的抗扰能力与转速单闭环控制系统的不同之处是,由于增加了电流控制环,对于被电流环包围的前向通道上的扰动,电流环有直接抑制的作用,而不必待这些扰动引起转速变化后,才由转速环对之产生抑制,因此双闭环控制系统较转速单闭环控制系统有更强的抗扰能力。......

2023-06-19

图1.35 转速电流闭环控制系统静特性3.转速和电流反馈系数的整定双闭环调速系统转速和电流反馈系数是系统调试时必须要整定的两个参数。......

2023-06-19

因为采用了PI调节器,转速和电流在稳态都是无差控制,因此:转速反馈值Un=αn,转速反馈系数为图1.32 转速电流双闭环控制直流调速系统电流反馈值Ui=βId,电流反馈系数为2.系统的工作原理转速电流双闭环控制系统的工作原理可以用系统的起动过程和稳速运行的过程来叙述。图1.33 双闭环控制直流调速系统转速和电流波形在电机静止时转速给定Un和电枢电流Id都为0。......

2023-06-19

为此,在启动(或制动)过渡过程中,希望始终保持电流为允许的最大值,使调速系统以最大的加(减)速度运行。当达到稳态转速时,最好使电流立即降下来,使电磁转矩与负载转矩相平衡,从而迅速转入稳态运行。这是在最大电流(转矩)受限制时调速系统所能获得的最理想的动态过程。为了使转速、电流双闭环调速系统具有良好的动、静态性能,电流、转速两个调节器一般采用PI调节器,且均采用负反馈。......

2023-06-25

图8-8比例-积分调节电路3.应用说明与V-M调速系统相比,PWM-M调速系统的开关频率较高,仅靠电枢电感的滤波作用就足以获得脉动很小的直流电流,电枢电流容易连续,系统的低速运行平稳,调速范围较宽,可达1∶1000左右。同时应该指出的是,受到器件容量的限制,直流PWM-M调速系统目前只用于中、小功率的系统。......

2023-06-25

作为微机控制的全数字式双闭环直流电动机调速系统,其给定信号的输入是数据指令,通常由上位微型计算机通过串行或并行等通信方式来确定直流调速系统的速度和工作方式。微机控制的双闭环直流电动机调速系统的软件有主程序、初始化子程序和中断服务子程序等。......

2023-06-25

双闭环系统采用PI调节器,则其稳态时输入偏差信号一定为零,即给定信号与反馈信号的差值为零,属于无静差调节,下面分别介绍两个调节器的工作情况。双闭环系统的静特性比带电流截止负反馈的单闭环系统静特性好。可以看出,双闭环直流调速系统的正常工作段静特性如图3-3所示的n0A段。图3-4双闭环直流调速系统稳态结构图......

2023-06-25

相关推荐