表1.13 双闭环控制直流调速系统电流调节器参数和滤波器参数3.仿真与分析设置双闭环控制直流调速系统模型参数后,再设置仿真参数,仿真算法取ode15s,仿真时间预定为3s,启动仿真得到的转速和电枢电流波形如图1.56所示。......

2023-06-19

前面介绍了转速反馈控制直流调速系统的原理,实际调速系统控制器的组成是随电子技术的不断发展而更新的。例如调节器就经历了电磁式的交磁放大机、电子管放大器、晶体管放大器、运算放大器等的发展过程,这些都是所谓的模拟控制器件,由这些器件组成的系统则称为模拟控制系统。随着数字控制技术的发展,模拟控制系统已为单片机控制的数字化系统代替。下面以运算放大器组成的模拟控制系统作简要介绍。

图1.26所示是由运算放大器组成的转速调节器控制的转速负反馈直流调速系统。系统主电路由晶闸管整流器和直流电动机组成,为了减少电动机电流的脉动,在电动机直流回路中串联了平波电抗器Ld。测速发电机TG检测电动机转速。系统控制电路包括了由运算放大器组成的转速调节器(ASR)和由稳压管VS、晶体管VT组成的电流截止负反馈环节。

图1.26 转速负反馈直流调速系统

1.运算放大器组成的转速调节器

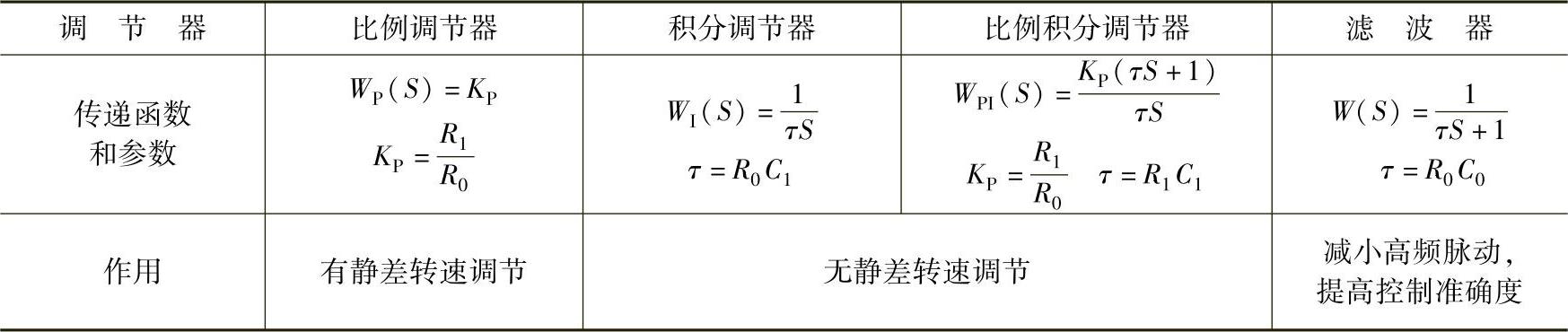

由运算放大器组成的调节器可以方便地接成比例、积分和比例积分调节器。图1.26中为比例积分调节器,如果不接电容C1则为比例调节器,不接电阻R1则为积分调节器。三种调节器参数见表1.4。一般晶闸管移相控制信号Uc为“+”,由于运算放大器的倒相作用,在Uc为“+”时,转速给定信号Un∗应取为“-”。为了提高系统控制准确度,减小转速给定和转速反馈中高频脉动成分对电动机转速和转矩的影响,在给定和反馈信号端连接了由R0和C0组成的T形滤波器。

表1.4 运算放大器组成的调节器参数

2.电流截止负反馈环节

调速系统引入转速负反馈控制后,转速偏差被减小或消除,系统的调速性能和调速范围有很大的提高,但是还存在起动和堵转时的过电流问题,影响电动机正常工作。在电动机起动和发生堵转时,电流往往可以超过变流器和电动机的额定电流数倍以上,使变流器和电动机过载,轻则电源发生过电流跳闸,重则使变流器或电动机烧毁。为了避免这些故障,可以采取的措施之一是电流截止负反馈控制。

电流截止负反馈控制的原理是:检测电动机电流,当电流超过一定值时,以电流信号抵消一部分转速给定信号,使变流器输出电压降下来,电动机电流和转速也随之下降,从而避免过电流情况发生。另一种方法是当检测到过电流时,钳制变流器控制信号Uc为0,使变流器输出电压Ud下降,电动机电流将随之下降,也可避免过电流情况发生。两种方法都是在电流超过一定值时起作用,故称为电流截止负反馈控制,这是一种非线性的反馈控制。

图1.26中,电流截止负反馈采用了钳制控制信号Uc的方法,通过电流互感器TA检测整流器交流侧电流,经过不控整流器,间接检测了直流侧电流Id,得到电流反馈信号Ui,Ui=βId(β为电流反馈系数)。当Id>Icr(截止电流)时,Ui大于稳压管VS的稳压值Ucom,将稳压管击穿,晶体管VT导通,钳制了运算放大器输出Uc为虚地端电位,使整流器输出电压迅速下降,电流下降,转速也下降;电流下降使Ui减小,当Ui<Ucom时,稳压管和晶体管恢复阻断,Uc和Ud恢复,引起电流超过截止值Icr,此时电流截止反馈就可发挥作用,限制电流,而且即使发生电动机堵转时,其电流也不会超过截止电流,起到了电流保护作用。一般截止电流取Icr=(1.2~2)IN。带电流截止负反馈的无静差调速系统静特性如图1.27所示。带电流截止负反馈系统的特性也称挖土机特性,早期大型电铲(挖土机)在挖到岩石时经常因堵转造成电动机过电流损坏,采取电流截止负反馈措施后避免了堵转造成的电机故障,故称之挖土机特性。3.设计举例

图1.27 带电流截止负反馈的无静差调速系统静特性

例1.1晶闸管整流器直流调速系统如图1.26所示,电动机参数为10kW、220V、55A、1000r/min,电枢电阻Ra=0.5Ω,电枢回路总电阻RΣ=1.0Ω,电枢飞轮力矩GD2=10N·m2。整流器放大倍数Ks=44,用于转速给定的直流稳压电源为15V。生产机械要求的调速指标如下:调速范围D=10,静差率s≤0.5。

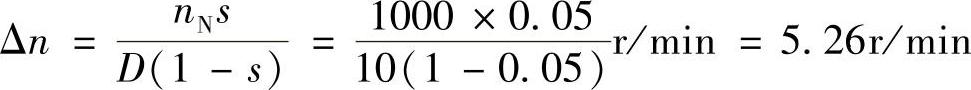

按调速指标要求,调速系统额定负载时允许的转速降为

而开环时系统的转速降

式中

显然,如果系统转速开环工作,系统的Δnop远远大于允许的Δn,开环系统不能满足调速指标要求,必须采用转速闭环控制系统。

(1)转速调节器采用比例调节器。

1)比例调节器放大倍数。采用比例调节器的调速系统是有静差调速系统,由式(1.24)[也可以按式(1.41)计算],满足调速指标的系统开环放大倍数为

设额定转速时转速给定值为10V,取转速反馈系数 ,则在额定负载和Un∗N=10V时电动机转速应为

,则在额定负载和Un∗N=10V时电动机转速应为

n=nN-Δncl=(1000-5.26)r/min=994.74r/min对应的Un=αn=0.01×994.74V=9.95V

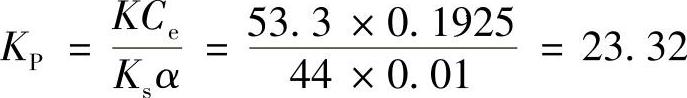

比例调节器放大倍数[见式(1.42)]

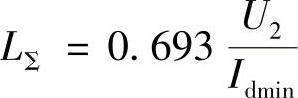

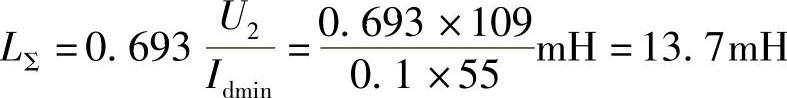

2)校验系统稳定性。计算系统电枢环节时间常数。该系统主电路采用V-M系统,在晶闸管整流器输出电流较小时会发生电流断续现象,使电动机的机械特性变软,影响调速系统的性能,为了保证电动机在最小电流Idmin时整流器输出电流仍能连续,一般电枢回路要设置平波电抗器。对于三相桥式可控整流器,保证最小电流Idmin时电流仍能连续的电枢回路总电感量LΣ(mH)为

式中,U2为整流器交流侧相电压,对三相桥式整流电路

U2=Ud/2.34cosαmin=220/2.34cos30°V=109V

设Idmin=10%IdN,

,则:电磁时间常数

机电时间常数

三相桥式整流器的平均失控时间(见表1.3)

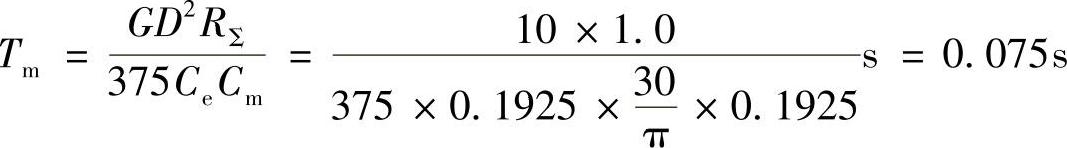

Ts=0.00167s为保证系统稳定,对系统开环放大倍数的要求[见式(1.33)]为

按稳态调速指标,系统开环放大倍数K≥53.3,而按系统稳定性要求应有K≤50.5,在满足稳态调速指标时系统是不稳定的,因此需要校正或采用PI调节器设计为转速无静差调速系统。

(2)转速调节器采用PI调节器 采用PI调节器的转速反馈控制系统结构图如图1.23a所示,由式(1.44)和式(1.45),转速调节器参数

τn=Tm=0.075s

在PI调节器放大倍数Kn计算中考虑了被忽略的电动机电磁时间常数Tl的影响。

4.两种调节器系统的频率特性(Bode图)和阶跃响应比较

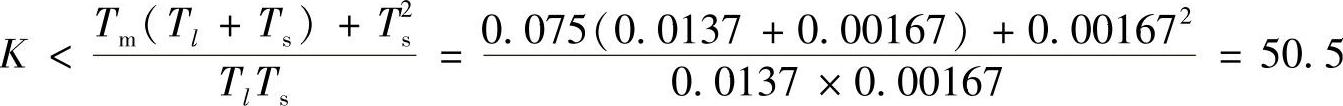

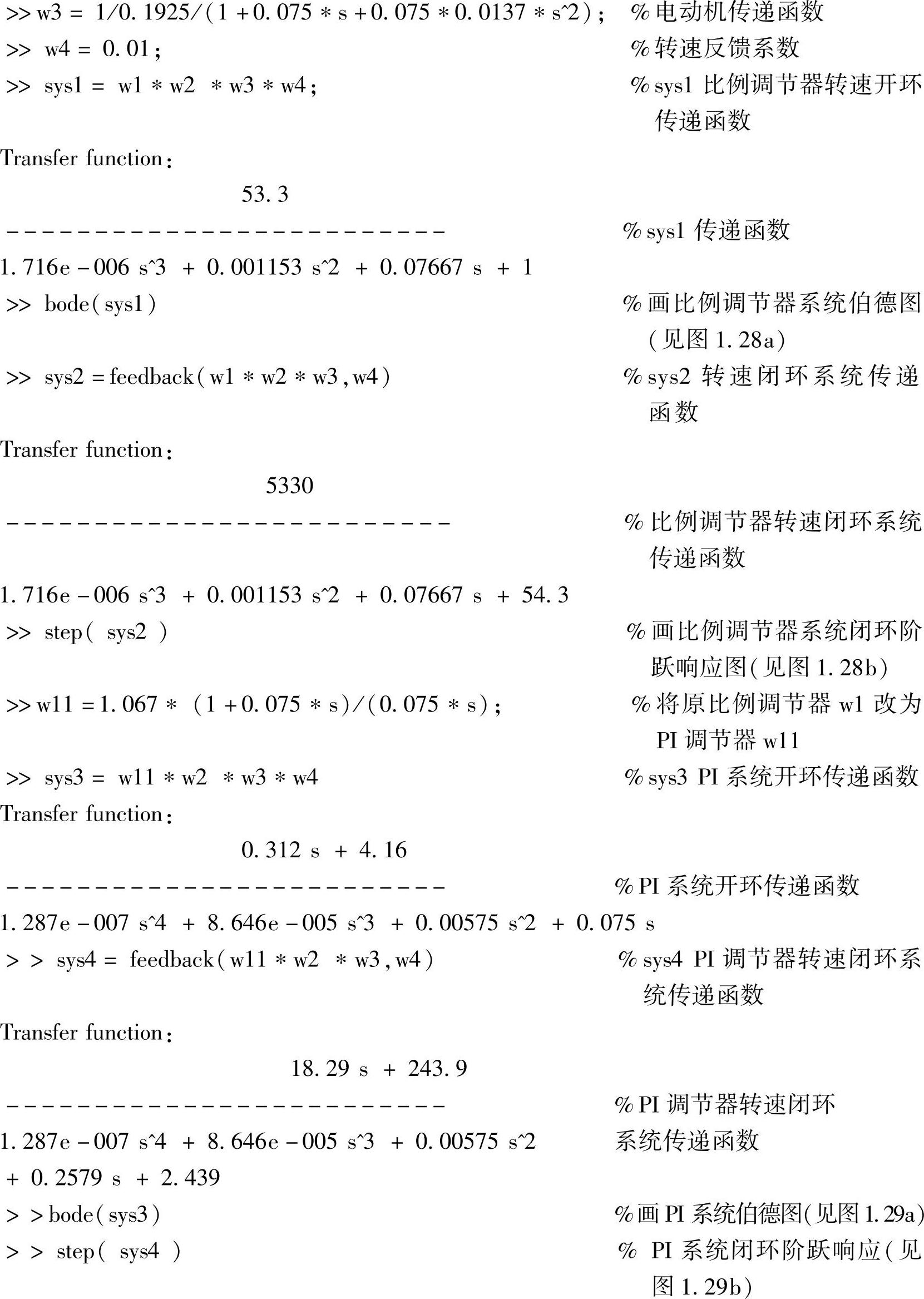

用MATLAB仿真例1.1,按转速闭环调速系统的动态结构图(见图1.23a)建立系统的传递函数模型如下:

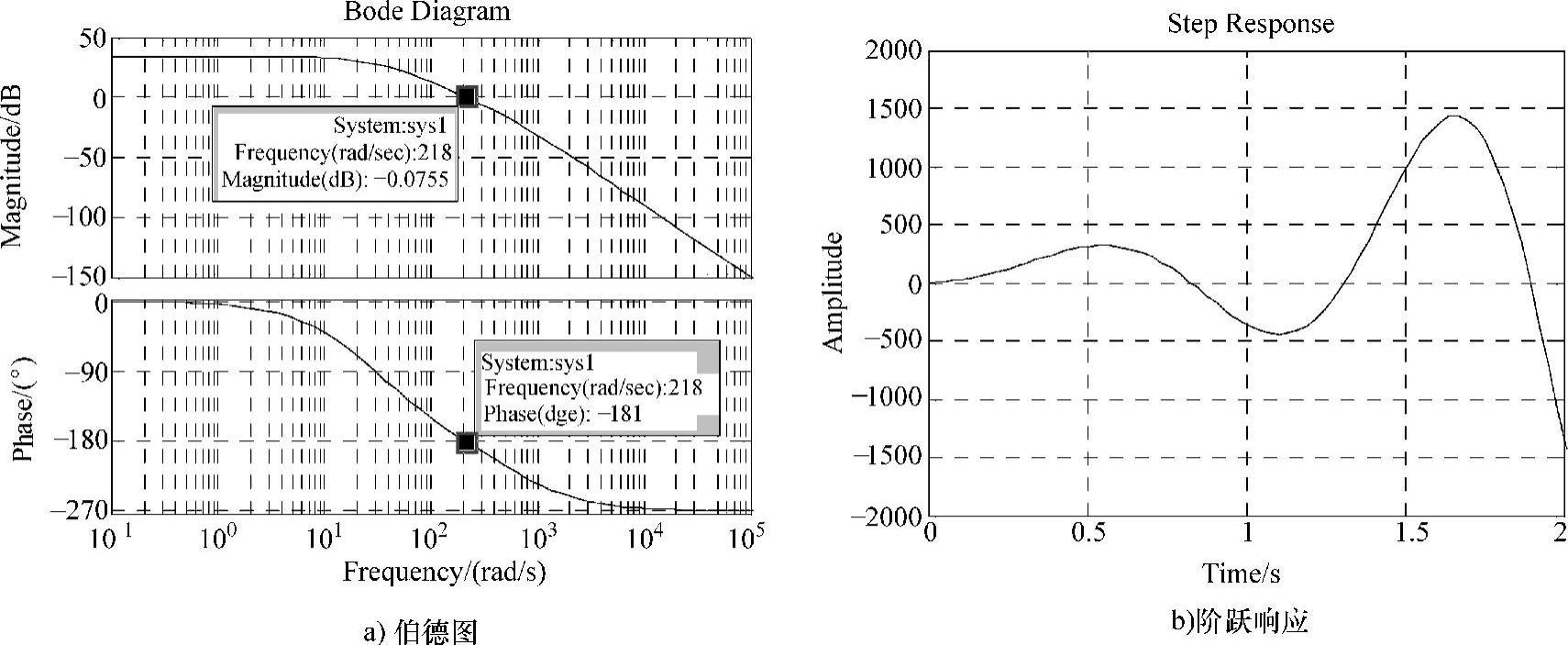

在仿真中为使结果更接近实际情况,直流电动机采用了二阶模型[见式(1.9)]而非简化的一阶模型[见式(1.40)]。仿真结果表明,采用比例调节器时,在截止频率(ωc=218rad/s)处系统的相位移为-181°(见图1.28a),系统是不稳定的,系统相应的阶跃响应曲线是发散振荡的(见图1.28b),也表明系统不能稳定运行,因此本例题在给定的稳态调速指标下选择放大器放大倍数,系统不能稳定工作。

图1.28 比例调节器系统响应

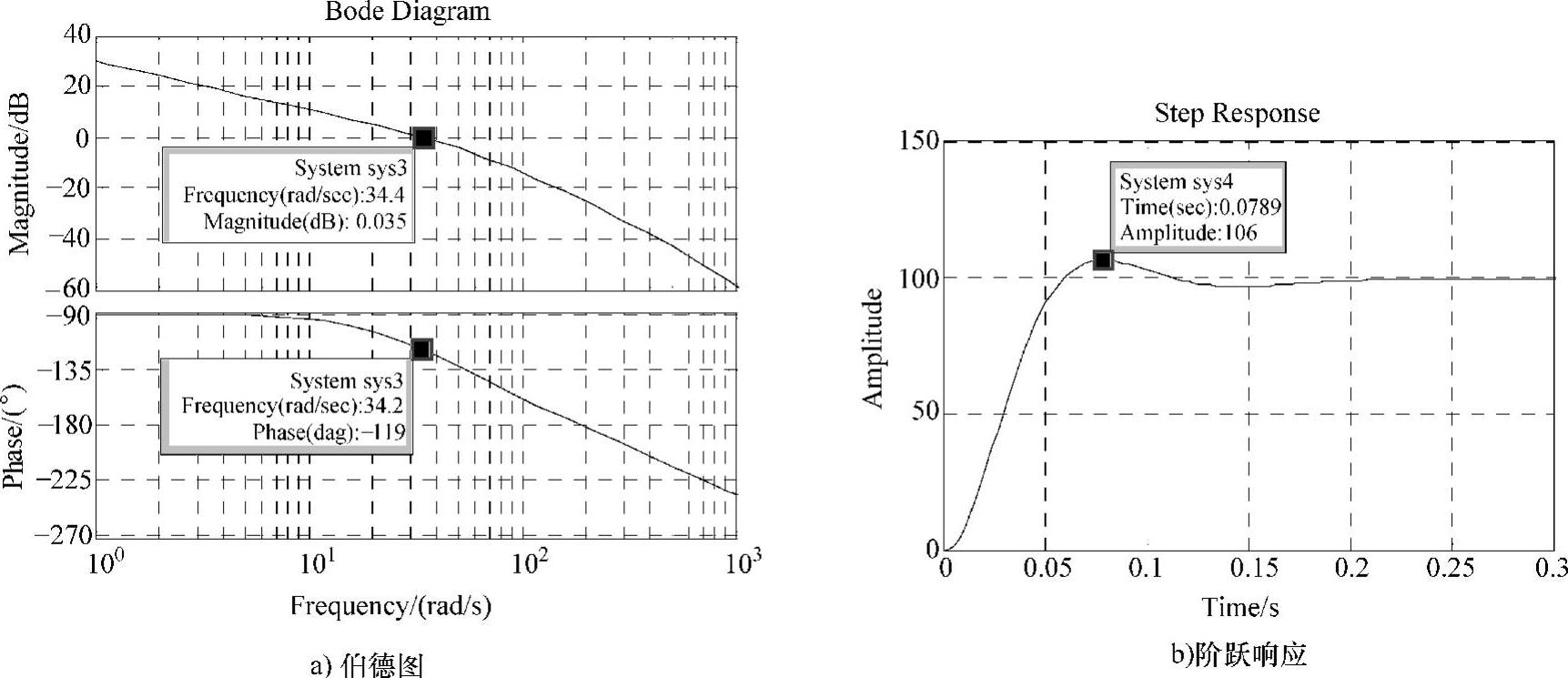

如果系统采用PI调节器校正,校正后系统的伯德图如图1.29a所示,在截止频率ωc=34.4rad/s处系统的相位移为-119°,系统是稳定的并且有较大的稳定裕量,相应系统的阶跃响应也表明了这一点,如图1.29b所示,系统的最大超调量为6%,上升时间为0.0789s,达到稳态的时间约为0.22s,基本达到了按二阶最佳系统设计的响应指标。

图1.29 PI调节器系统响应(τn=0.075s,Kn=1.067)

有关电机运动控制系统的文章

表1.13 双闭环控制直流调速系统电流调节器参数和滤波器参数3.仿真与分析设置双闭环控制直流调速系统模型参数后,再设置仿真参数,仿真算法取ode15s,仿真时间预定为3s,启动仿真得到的转速和电枢电流波形如图1.56所示。......

2023-06-19

在图1.12所示转速负反馈调速系统中,若转速调节器采用比例调节器则组成转速闭环控制的有静差直流调速系统。B点所对应的转速高于A′点,即闭环控制后,电动机由负载增加引起的转速降减小。因此,采用比例调节器的闭环控制系统必然是有静差调速系统,提高放大倍数KP可以减小偏差,但是不能消除偏差,而且放大倍数过大还会引起系统的不稳定。图1.14 开环和闭环控制静特性......

2023-06-19

图3.24所示的转速闭环转差频率控制的变频调速系统采用了交-直-交电压型电流跟踪逆变器,既是电压型逆变器又能对电流进行控制,综合了两种方式的优点。......

2023-06-19

图3-25电流环的仿真结果图3-26无超调的仿真结果图3-27超调量较大的仿真结果2.转速环的系统仿真转速环的仿真模型如图3-28所示。图3-28转速环的仿真模型图3-29聚合模块对话框图3-30转速环空载高速启动波形图图3-31转速环满载高速启动波形图图3-32转速环的抗扰波形图在工程设计时,首先根据典型Ⅰ型系统或典型Ⅱ型系统的设计方法计算调节器参数,然后利用MATLAB下的Simulink软件进行仿真,灵活修正调节器参数,直至得到满意的结果。......

2023-06-25

为此,在启动(或制动)过渡过程中,希望始终保持电流为允许的最大值,使调速系统以最大的加(减)速度运行。当达到稳态转速时,最好使电流立即降下来,使电磁转矩与负载转矩相平衡,从而迅速转入稳态运行。这是在最大电流(转矩)受限制时调速系统所能获得的最理想的动态过程。为了使转速、电流双闭环调速系统具有良好的动、静态性能,电流、转速两个调节器一般采用PI调节器,且均采用负反馈。......

2023-06-25

图1.33反映了双闭环控制后转速和电流在起动时的响应过程。转速电流双闭环控制系统的抗扰能力与转速单闭环控制系统的不同之处是,由于增加了电流控制环,对于被电流环包围的前向通道上的扰动,电流环有直接抑制的作用,而不必待这些扰动引起转速变化后,才由转速环对之产生抑制,因此双闭环控制系统较转速单闭环控制系统有更强的抗扰能力。......

2023-06-19

作为微机控制的全数字式双闭环直流电动机调速系统,其给定信号的输入是数据指令,通常由上位微型计算机通过串行或并行等通信方式来确定直流调速系统的速度和工作方式。微机控制的双闭环直流电动机调速系统的软件有主程序、初始化子程序和中断服务子程序等。......

2023-06-25

转速开环的变压变频调速系统可以满足一般平滑调速的要求,但系统的动、静态性能都有限,采用转速闭环的转差频率控制可以改善系统的性能。转差频率控制需要检测电动机的转速,以构成速度闭环。同时,转速的闭环控制也提高了调速的精度。这就是说,在异步电动机中控制转差频率ωs就能够达到间接控制转矩的目的。......

2023-06-25

相关推荐