利用CP机组动特性分析中得到的数学模型和公式,代入CW机组的结构参数就可以得到CW机组的动特性指标。由于分析过程相同,下面只将CW机组的参数和特性指标列出。将算得的ωh、ξh、k代入式,可据此画出现有CW机组EPC系统开环伯德图,如图12-20中的曲线A和曲线B所示。改造后的动特性指标预测ωh=73.48s-1=11.7Hzξh=0.21图12-20 改造前后CW机组EPC系统的开环伯德图开环放大系数,k=14.78s-1=2.35Hz。......

2025-09-29

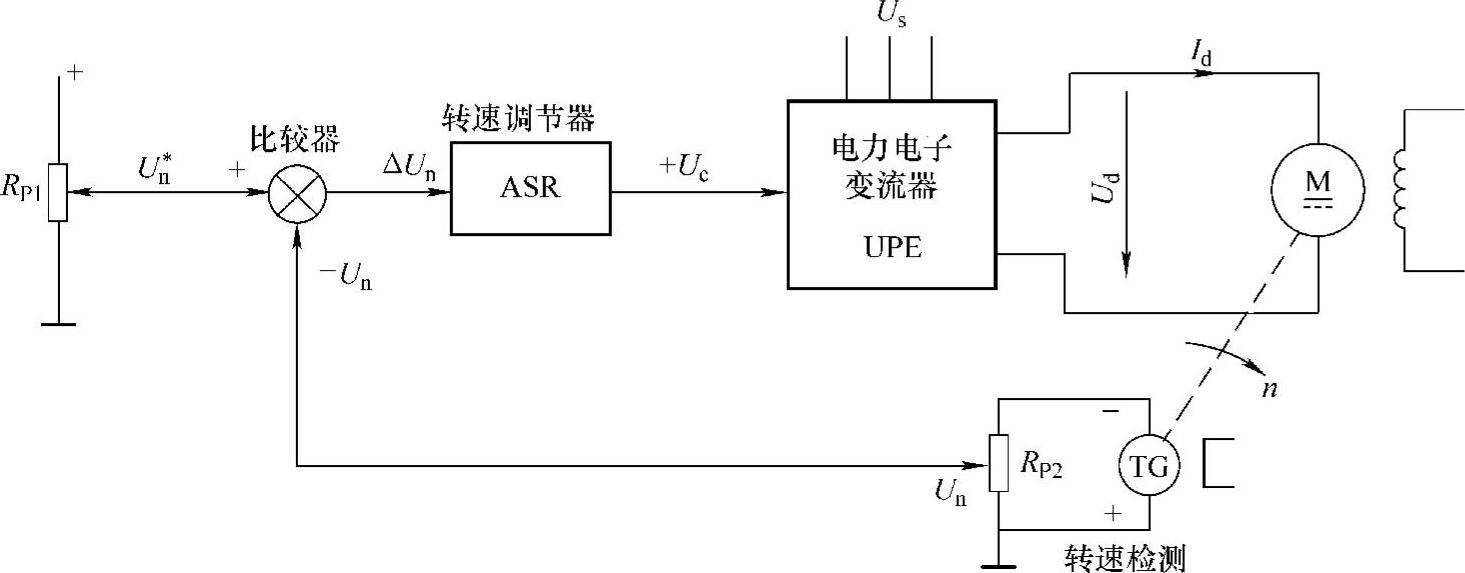

在图1.12所示转速负反馈调速系统中,若转速调节器采用比例调节器(即放大器)则组成转速闭环控制的有静差直流调速系统。在有静差调速系统中,放大器的作用之一是匹配转速偏差ΔUn和控制信号Uc,因为稳态时转速偏差ΔUn很小,而变流器控制信号Uc一般在0~20V之间,需要将ΔUn放大后才能满足变流器驱动的要求;另一方面,放大器的放大倍数关系到系统的动静态性能。

1.系统稳态结构图和静特性

由图1.12可见,在系统稳态时,各环节输入/输出的关系如下:

转速偏差(比较器)ΔUn=Un∗-Un

转速调节器(ASR)(放大器)Uc=KPΔUn=KP(Un∗-Un)

图1.12 转速负反馈调速系统原理图

变流器(UPE)Ud=KsUc

电动机电枢回路Ud=RΣId+E

E=Cen

转速反馈Un=αn

上述各式中,KP为比例调节器放大倍数;Ks为变流器电压放大倍数;Ud为变流器输出电压;RΣ为电枢回路总电阻(包括变流器内阻);Ce为磁通Φ不变时的电动势常数Ce=KeΦ;α为转速反馈系数(V·min/r), n。

n。

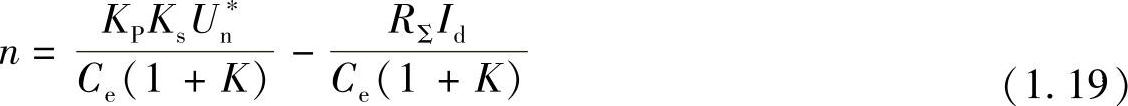

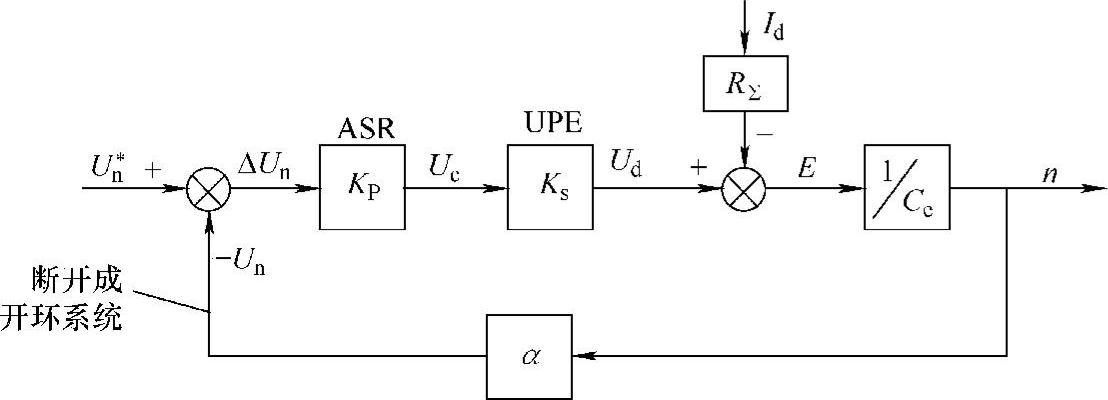

根据以上各环节关系可以画出系统的稳态结构图,如图1.13所示,从各环节关系中逐次消去中间变量,整理可得转速闭环有静差调速系统的静特性方程

=n0cl+Δn0cl其中

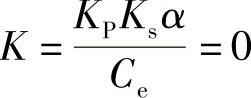

式中,K为闭环系统的开环放大倍数,其含义是:将转速反馈断开(开环),沿原转速闭环回路上各环节放大倍数的乘积(α、Ce都是广义的放大倍数);n0cl为转速闭环系统的理想空载转速

图1.13 转速负反馈系统稳态结构图

Δncl为转速闭环系统的转速降(https://www.chuimin.cn)

2.闭环调速系统与开环调速系统静特性的比较

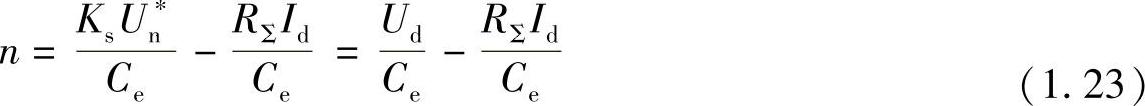

(1)开环调速系统的静特性 断开图1.13所示闭环调速系统的转速反馈,系统成为开环的调速系统。开环相当于转速反馈系数α=0,因此 。一般开环系统不设放大器,以给定Un∗直接作为控制信号Uc(见图1.7b),这相当于KP=1,将其代入式(1.20)可得转速开环调速系统的静特性

。一般开环系统不设放大器,以给定Un∗直接作为控制信号Uc(见图1.7b),这相当于KP=1,将其代入式(1.20)可得转速开环调速系统的静特性

=n0op+Δn0op

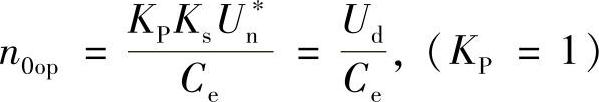

式中,n0op为开环系统的理想空载转速

Δnop为开环系统的转速降

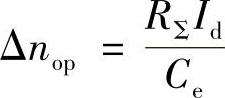

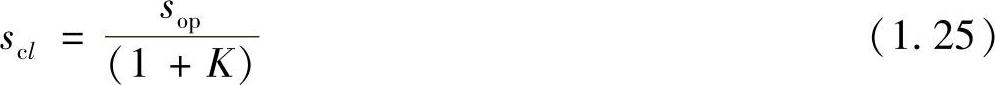

(2)转速闭环调速系统与转速开环调速系统的比较 比较转速闭环调速系统静特性[见式(1.21)]与转速开环调速系统的静特性[见式(1.23)]。

1)闭环调速系统的转速降Δncl比开环调速系统的转速降Δnop小(1+K)倍,即

2)在系统最低转速nmin相同时,因为Δncl比Δnop减小(1+K)倍,所以闭环调速系统的静差率scl比开环调速系统的静差率sop减小(1+K)倍,即

3)由于闭环控制系统的静差率小,因此在静差率s要求相同时,闭环调速系统的调速范围Dcl可以比开环调速系统的调速范围Dop大(1+K)倍,即

Dcl=(1+K)Dop (1.26)

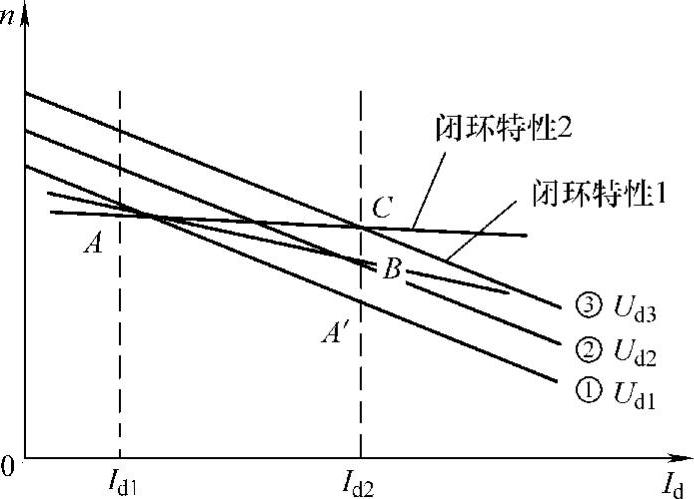

从转速降、静差率和调速范围分析,转速闭环控制系统的稳态性能优于转速开环系统。闭环调速系统性能提高的原因是:系统根据转速的偏差自动调节了变流器输出电压。以图1.14说明,图中特性①~③分别是转速开环时,变流器输出电压为Ud1、Ud2、Ud3时的静特性,且Ud1<Ud2<Ud3。如果系统原来运行在A点,则当负载增加时,电枢电流从Id1提高到Id2,在系统开环运行时,电动机转速将从A点沿特性①下降到A′点,产生较大的转速降。如果是转速闭环控制,则当负载增加引起转速下降时,由于转速偏差ΔUn增大,经转速调节器KP和控制信号Uc增加,使变流器输出电压从Ud1上升到Ud2,电动机工作点将从开环特性①的A点转移到特性②的B点。B点所对应的转速高于A′点,即闭环控制后,电动机由负载增加引起的转速降减小。如果调节器放大倍数KP较大,相应Uc值大,变流器输出较高的电压Ud3,则当负载电流为Id2时,电机在Ud3特性的C点运行,电动机的转速降将进一步减小。由此可见,闭环调速系统的转速降与转速调节器的放大倍数有关。另外,由图1.14还可知,连接A点和B点可以得到转速闭环控制时的静特性1,连接A点和C点可以得到转速闭环控制时的静特性2,显然特性2(AC线)比特性①(AB线)的斜率更小,硬度更大。

既然调节器的放大倍数影响着闭环系统的转速降,放大倍数越大,负载变化引起的转速降越小,那么,能不能通过提高KP使转速降为0而实现无静差调速呢?这显然是不行的,因为采用比例调节器的系统,若要转速无静差,则必有Un∗=Un,即ΔUn=0,这意味着比例调节器输出Uc=0,变流器输出Ud=0,这时系统不能工作。因此,采用比例调节器的闭环控制系统必然是有静差调速系统,提高放大倍数KP可以减小偏差,但是不能消除偏差,而且放大倍数过大还会引起系统的不稳定。

图1.14 开环和闭环控制静特性

相关文章

利用CP机组动特性分析中得到的数学模型和公式,代入CW机组的结构参数就可以得到CW机组的动特性指标。由于分析过程相同,下面只将CW机组的参数和特性指标列出。将算得的ωh、ξh、k代入式,可据此画出现有CW机组EPC系统开环伯德图,如图12-20中的曲线A和曲线B所示。改造后的动特性指标预测ωh=73.48s-1=11.7Hzξh=0.21图12-20 改造前后CW机组EPC系统的开环伯德图开环放大系数,k=14.78s-1=2.35Hz。......

2025-09-29

2)性能分析当溢流阀稳定工作时,作用在滑阀上的力是平衡的,在不考虑阀芯的自重和摩擦的情况下,阀芯受力的平衡方程式为:式中p——作用在阀芯上的液压力;Fs——弹簧作用力;A——阀芯截面积;K——调压弹簧的刚度;x0——弹簧的预压缩量;Δx——弹簧的附加压缩量。图4.32为溢流阀的图形符号。图4.34 所示为Y1 型溢流阀结构,这种阀是一些液压系统中普遍使用的形式。Y 型溢流阀的最大调整压力为6.3 MPa。......

2025-09-29

如图3.5所示显示出了两个算法程序的运行时间。此图验证了前一自然段中的时间效率分析,表明CpecuFind时间效率的优势显著。表3.54个ROC曲线下方面积对比结果图3.6两算法在30+330数据集上计算的ROC曲线PecuFind;CpecuFind图3.7两算法在550数据集上计算的ROC曲线Pecu Find;Cpecu Find由此,4个ROC曲线的对比说明,CpecuFind算法性能优于Pecufind算法性能。......

2025-09-29

若k是按系统对稳态误差的要求选取的,则此项自然满足,可免去。需要校验的稳态误差可能包括:1.输入信号引起的误差e1)位置信号x=x0引起的误差eP。3)反馈传感器精度所引起的误差ε3不因k的改变而减少,故必须使反馈传感器有较高的精度。......

2025-09-29

进、回油路压力损失应分别计算。单向阀一个,Δpe1=0.2 MPa;换向阀一个,Δpe2=0.2 MPa;单向顺序阀(反向流)一个,Δpe3=0.2 MPa;直角弯头一个,ξ=1.12。换向阀一个,Δpe=0.2 MPa;直角弯头一个,ζ=1.12。由此可算得:②回油路:已知流量q=542c=542×0.44 m3/s=238 cm3/s=14.28 L/min,单向顺序阀(正向流),Δpe=0.3,其余同前。但应扣除液压缸的机械效率因素的影响,因功率循环图反映的是液压缸的输入功率的变化规律。......

2025-09-29

在液压系统设计计算结束后,需对所设计的系统技术性能进行验算,判断设计质量,以便调整设计参数及方案。其目的在于较准确地确定液压泵的工作压力,为较准确地调节有关液压元件提供依据,以保证系统的工作性能。式和式的结果将作为系统压力调节和选择液压泵的依据。液压系统的发热及温升验算系统工作时的各种能量损失最终都转化为热量,使系统的油温升高。......

2025-09-29

前述测试主要是对利用特征数据进行分类精度对比,由于数据集大小、类分布不同等因素影响,精度只能在一定程度上代表数据对分类的支持情况。为探索特征数据的性能,更深入的分析是必要的。这组分析表明,特征数据集具有较好的线性可分特性。表5.11Fisher线性判别的分类结果2.特异分析在数据集中,一些数据或对象与其中其他数据或对象显著不同,则称是特异数据或特异对象。......

2025-09-29

相关推荐