整个系统由西门子S7-300控制器、ET200M I/O系统、WinCC组态软件包、PROFIBUS现场总线、以太网,西门子MASTERDRIVES 6SE70变频器等组成先进的全集成、全数字化系统。ET200M分布式I/O站通过PROFIBUS-DP现场总线与S7-300控制器进行实时通信。每个ET200M分布式I/O站最多可配置8个S300系列的I/O信号接口模块。变频器均采用西门子6SE70型通用变频器。......

2023-06-19

在很多电厂的建设中,管状带式输送机正在大量使用,并且很多单机的驱动功率大,采用多台电动机驱动,采用变频器进行驱动具有无与伦比的优势。

变频器驱动装置可以控制系统满载起动,并控制电动机的运行频率逐渐上升,避免直接起动时的大电流对于电网的冲击,也避免了对传动机构和输送机系统的冲击。

变频器驱动装置可以实现对起停的加速度和减速度进行控制,并可控制输送机按照设定的“S”形速度曲线起动和停止,满足整机的动态稳定和可靠性要求,防止由于加/减速度过大而导致皮带张力突变,造成皮带拉断、机架变形、张紧重锤冲顶或蹲底等一系列问题。有了可控起动和停止,系统的起动系数相应地降低,机械人员在进行皮带选用和钢结构计算和选用时降低型号,可以节约大量的人力和物力。

交流电动机变频调速,具有调速范围宽、精度高等特点,在多电动机传动系统中,通过变频器的控制可以实现功率分配均衡,保证系统各驱动电动机同步运行。

通过变频器调速可以实现多档速度的选择,实现产量可调,解决了在设备使用初期低产量时电能损耗过大的情况,并根据需要可提供皮带的验带速度。

管状带式输送机是目前国内正在兴起的一种散状物料输送设备。它由多组托辊将皮带强制卷成圆管形状在封闭的圆管内输送物料,与普通带式输送机相比它有很多优点:可以作水平和垂直转弯,最小转弯半径可达45m,长距离输送时无须设置中转站,目前世界上最长可达9.5km不设置中转站,国内最长达到4.5km;相同处理能力时,空间要求较小,对地形适应性强,适合进行老厂项目改造;由于物料在封闭的圆管中运送,外部环境与物料隔离,既可以防止外部环境对物料污染,也可防止物料产生的粉尘、溢出物、磨损物对外部环境污染;由于上部输送皮带和下部回程皮带均卷成圆管状,可以实现物料的双向输送,即上部皮带输送某种物料,下部回程皮带将其他或相同物料带回来,实现一举两得。

目前国内管状带式输送机的驱动方案也有很多种,包括头部单点驱动、头部双电动机驱动、头尾部三电动机驱动等;驱动形式也是多样的包括高压电动机直接驱动、电子软启动器驱动、变频器驱动、CST控制器驱动等。本节将以河南某水泥厂管状带式输送机为例,就西门子MASTERDRIVES变频器在管状带式输送机上运用的优点和控制策略进行阐述。

(1)系统硬件构成

西门子MASTERDRIVES变频器采用先进的矢量控制原理,是具有IGBT逆变器和全数字技术控制的电压源型变频器。它的标准装置功率范围为2.2~2300kW;进线电压可适用于380~480V,500~600V和660~690V三种电压等级;采用模块化的硬件,软件设计,使系统的驱动控制方案制定和系统设计变得简单。

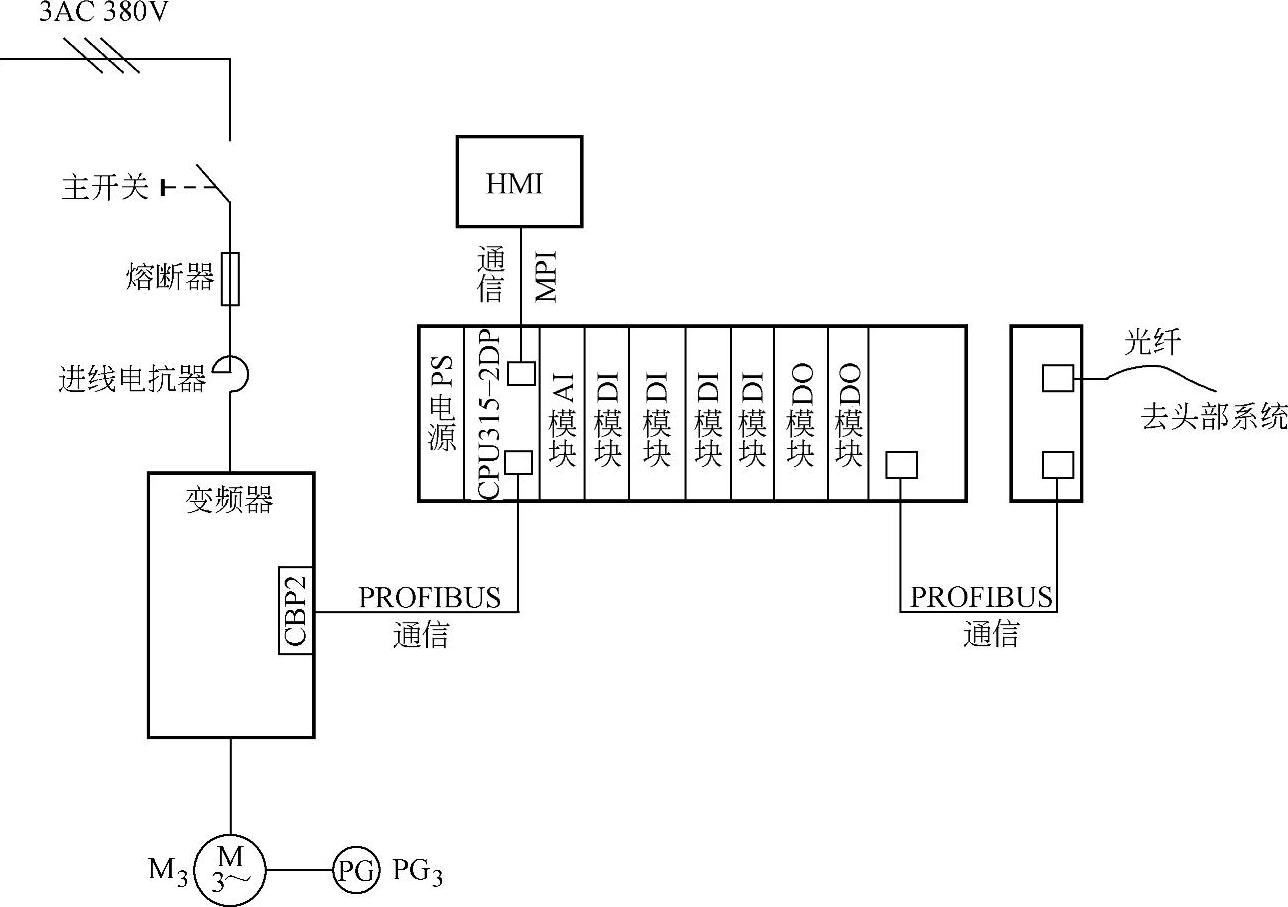

本例中输送机总长度2274m,其上皮带输送水泥熟料,下皮带输送煤。采用3台315kW/AC 380V三相交流异步电动机驱动,其中头部布置两台,尾部布置一台。控制系统采用布置在头部和尾部的PLC作为控制主站和从站,主从站之间通信通过PROFIBUS现场总线(采用光缆作为通信介质),头尾部的3台电动机分别采用3台变频器驱动,3台变频器作为控制从站加入头尾PLC系统。本例采用的是6SE71变频调速柜,其中硬件配置有熔断器开关组、网侧进线电抗器、舒适型操作面板OP1S、PROFIBUS接口模块、SIMOLINK光纤模块、CUVC模块。系统配置如图8-40和图8-41所示。

图8-40 头部系统

图8-41 尾部系统

(2)控制和驱动策略

由于管状带式输送机通常运用在地形复杂多变的环境中,大多数情况下既有水平转弯,又有垂直转弯,甚至于立体转弯,因此对于控制和驱动策略提出了更高的要求。

1)系统控制形式的确定。西门子MASTERDRIVES变频器有多种控制形式,包括U/f模式、无速度检测的矢量控制模式、带速度检测的矢量控制模式等,其控制形式性能见表8-18。

表8-18 多种控制形式的性能

①不带编码器速度控制。

②带编码器速度控制。

管状带式输送机系统是一个大惯性、高启动转矩的粘弹性系统,系统在起动过程中要克服皮带的弹性伸缩和系统静摩擦等组成的联合载荷,通常在这个时候电动机需要输出的转矩是非常大的,大约为系统额定负载转矩的两倍。采用U/f模式和不带编码器速度闭环的矢量控制模式在实际运用中不能保证低频下的控制性能,尤其在2.5Hz以下的时候速度和转矩控制性能不太理想,导致变频器因为在低频时需要输出较大的转矩而输出电流有较大波动。在本例中,电动机额定电流为560A,采用不带编码器矢量控制在起动的时候电流最大达到825A,速度控制情况不好,甚至在起动开始2~3s的时候电动机出现振动现象,在斜坡停止阶段速度快到0的时候电动机也出现振动现象;而改用带编码器矢量控制模式,在起动的时候最大电流只有235A,且速度控制得非常好,振动现象消失。并且由于长距离、大功率、多驱动的管状带式输送机的工艺要求,在2.5Hz甚至更小的频率都有稳定运行的要求,所以本例中采用带编码器速度反馈的矢量控制模式,编码器采用1024线的,并由变频器通过自动优化建立电动机静态、动态和空载模型。

2)起动曲线的设置。任何长距离的管状带式输送机的正确起动都必须考虑前一次工作后输送机的停止情况。由于前一次停车可能是正常停车,也可能是故障停止,造成输送带张力在整个系统中的情况复杂多变。为了保证系统的稳定,防止由于张力不均造成起动时候的冲击波,要求系统起动过程尽量的舒缓稳定,尽量减小输送带的动载荷,避免出现振荡和局部张力过大。

采取的措施主要有:

①起动时间:一般情况下控制管状带式输送机系统的起动加速度在0.3m/s2,对于长距离管状带式输送机系统一般控制在小于0.05m/s2,这样在本例中,系统的运行速度为2.8m/s,则频率上升时间至少应该在56s以上,本例上升时间设置为120s,并设定斜坡停止时间为30s。

②由于系统在起动前输送带在托棍间总是有一定的挠度,这样如果突然起动皮带,各点的张力情况不一致,将会导致较大的动载荷,对设备造成损坏。所以,在系统起动的过程中设置了皮带张力预紧的过程。在皮带起动的初始阶段先将速度上升到0.28m/s,再以0.28m/s的速度运行一段时间,使带式输送机系统的整个皮带闭环达到张力的预紧,然后开始按照设定的加速度稳定运行达到设定的速度,并在变频器内设置起动按“S”曲线运行。从使用情况看系统非常稳定,重锤张紧装置运行平稳,行程较小基本保证在4m以内,达到系统要求。

③由于起动时间相对较长,系统的共振是一个不容忽视的问题,在现场调试中发现在25.8Hz左右驱动装置的声音尖锐,发生共振。于是,在变频器上设置跳跃频率参数设为25.8Hz,将范围参数设为0.5Hz,这样既没有破坏起动的软起动特性,又减小了驱动部位的共振现象,消除了尖锐声音,达到了系统的要求。

3)驱动系统的同步问题。由于本例的驱动布置采取头2尾1的模式:头部两台电动机分别通过减速机直接与驱动滚筒相连;尾部一台电动机通过减速机与驱动滚筒连接。控制策略的选择成了系统稳定运行的重要因素。

①头部两台电动机同轴驱动采用1#电动机—1#减速机—驱动滚筒—2#减速机—2#电动机的联接形式,由于采用的是完全刚性连接,两台电动机的速度是完全相等的,所以在驱动时候重点在于负载分配上。为此,选用了西门子SIMOLINK模块作为控制和传输的方式。SIMOLINK是西门子传动系统专用开发产品,主要用于带有一个共同的系统时钟节拍的所有连接在一起的用户间的外部快速和精确的周期性的过程数据交换,是一个以光纤作为传输介质的数字的、串行数据传输协议。本例中,以头部1#变频器为主传动,它以速度闭环的速度控制模式控制1#电动机运行,接收PLC发来的运行指令和速度参数,严格按照给定速度运行;头部2#变频器控制2#电动机跟随头部1#电动机的转矩输出,进行运转。采用DRIVE-MONITOR软件进行监控发现转矩跟随非常好,头部两台电动机的输出转矩实时差值最大不超过0.5%,系统运行稳定。

②尾部PLC通过PROFIBUS现场总线接收来自头部的起动、停止和实际速度等信号。在起动和运行过程中,控制系统实时监控头、尾部驱动系统的负载分配情况,当超过限定值时,控制系统自动进行速度调整,满足头部、尾部驱动单元既能同步运行,又能按照机械计算的头、尾部最佳负载分配率进行优化调整的系统要求。

从本例的使用情况来看,西门子MASTERDRIVES变频器以其功能齐全,运行稳定,控制精度高的优势很好地完成了对于本项目管状带式输送机的驱动和控制任务,达到设计要求。目前该项目已经验收合格,受到用户的好评。

另外在很多港口,水泥厂等的建设中,也正在大量使用管状带式输送机,变频器的应用于本例类似。

有关西门子系列变频器及其工程应用的文章

整个系统由西门子S7-300控制器、ET200M I/O系统、WinCC组态软件包、PROFIBUS现场总线、以太网,西门子MASTERDRIVES 6SE70变频器等组成先进的全集成、全数字化系统。ET200M分布式I/O站通过PROFIBUS-DP现场总线与S7-300控制器进行实时通信。每个ET200M分布式I/O站最多可配置8个S300系列的I/O信号接口模块。变频器均采用西门子6SE70型通用变频器。......

2023-06-19

印刷部及纸张输送线均采用西门子MASTERDRIVES 6SE70系列变频器。本系统可以简单地划分为两大部分,纸张输送处理部分由MASTERDRIVES VC来进行速度控制、速度同步,印刷部由MASTERDRIVES MC来进行同步印刷。MASTERDRIVES MC伺服驱动配置系统原理如图8-45所示。其中速度辊用MASTERDRIVES MC交流变频器控制的1PH7主轴电动机拖动;两组印刷滚筒分别由两个MASTERDRIVES MC交流伺服变频器控制的主轴电动机拖动。......

2023-06-19

当变频系统在运行过程中出现故障时发出声光报警信号提醒值班人员适时处理。在生化处理系统中设置溶氧仪,通过PID调节并控制变频器以调节鼓风机,以达到最佳充氧效率。......

2023-06-19

通过PLC内部程序设定报警及联锁保护,一旦出现故障立即停止相应操作并报警。通过现场设置的振动传感器,将信号送至PLC对空压机运行状况进行显示和诊断。PLC须实现KM2和KM4之间的互锁,以防止两台电动机同时变频起动,使变频器因过载而损坏。控制室内的操作人员根据现场监测仪表的测量信号和变频器送到DCS的实际转速信号,得出提高或降低电动机转速的命令,并在必要时起动和停止搅拌。......

2023-06-19

空压机电机功率为132kW,选用了高性能通用型的三菱FR-A700-160K变频器,主要工作过程如下:安装在管网出口处的压力传感器将压力信号送给智能调节器,并经过智能调节器的反作用把与压力成反比例的4~20mA电流信号送给变频器。当供气量与用气量基本持平时,变频器就以保持该点的频率运行。图8-52 闭环式自动调节系统控制框图为了确保生产,在变频柜上设置工频/变频转换开关,当变频装置出现故障时,将位置转换到工频运行状态。......

2023-06-19

表8-1 变频器主要调试参数在4台沉没泵上应用MM440变频器的,延长了电动机的使用寿命,而且在设备稳定运行、保护、节能等各方面都达到了原设计的目的,效果十分明显。变频器在氧化铝生产流程中有较好的推广前景。变频器采用西门子公司的MM440系列变频器。......

2023-06-19

相关推荐