本节将以河南某水泥厂管状带式输送机为例,就西门子MASTERDRIVES变频器在管状带式输送机上运用的优点和控制策略进行阐述。系统硬件构成西门子MASTERDRIVES变频器采用先进的矢量控制原理,是具有IGBT逆变器和全数字技术控制的电压源型变频器。西门子MASTERDRIVES变频器有多种控制形式,包括U/f模式、无速度检测的矢量控制模式、带速度检测的矢量控制模式等,其控制形式性能见表8-18。......

2023-06-19

本文使用西门子变频器控制火电厂锅炉的鼓风机和引风机,以实现手动开环/自动闭环运行。本系统的控制对象为4t蒸汽锅炉的鼓风机和引风机,鼓风机功率为5.5kW,引风机功率为18.5kW。本系统采用变频控制,变频器采用西门子MM430系列,组成了良好的燃烧工况,提高了燃烧效率,从而节约了燃料和能源。

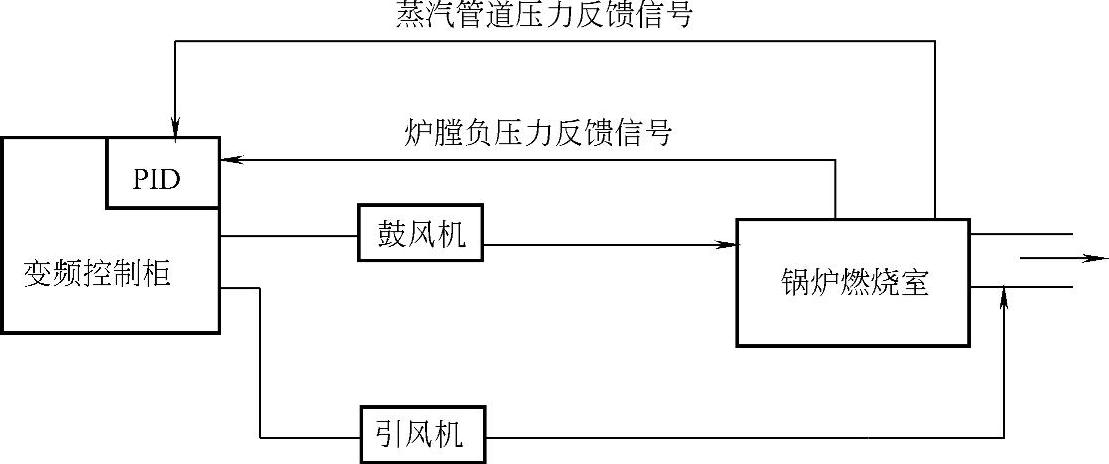

(1)变频控制系统的工作原理

1)引风控制。通过炉膛上的负压变送器将炉膛压力标准电信号送入引风变频器PID控制器的反馈通道,经处理后与设定炉膛负压力比较,经过PID控制器产生运算信号,此信号控制引风变频器调节控制引风变频器调节电动机转速,使炉内负压稳定在设定值,从而达到自动跟踪鼓风保持炉膛负压恒定目的。引风机速度随着炉膛压值的变化而变化。即保证锅炉燃烧部分的自动运行。

2)鼓风控制。通过蒸汽管道上的压力变送器将所需蒸汽压力标准电信号送入鼓风变频器PID控制器的反馈通道,经处理后与设定蒸汽压力值比较,经过PID控制器产生运算信号,此信号控制鼓风变频器调节电动机转速,使蒸汽管道上压力基本稳定在设定值,从而达到自动跟踪蒸汽管道上压力。

由于原锅炉为非节能型燃烧方式,控制风量靠人工操作风道挡板,因此电动机全速运转产生的风量不能全部使用,采用挡板截流造成约30%的电能损耗。使用变频器可根据产生需求任意调整电动机速度,使输出风量可以调节,提高生产工效并且节能降耗。

控制系统的起动方式为外部远程人工控制。为操作工人根据生产情况由外部远程升速/降速按钮实现对电动机的速度控制提供方便。变频器通过端子BICO连接切换可以实现自动PID运行方式,而且系统还可实现全开环运行,通过控制柜或现场操作箱上的起停按钮和电位器实现人工控制和调速。

只有当引风机投入运行后,鼓风机才允许起动运行。本系统实现了变频和工频联锁运行。当变频系统在运行过程中出现故障时发出声光报警信号提醒值班人员适时处理。

(2)系统构成

锅炉变频控制系统采用一台2200mm×1000mm×600mm的GGD控制柜体,鼓风变频器为7.5kW的MM430型,引风变频器为22kW的MM430型。其配置原理如图8-13所示。

图8-13 锅炉变频控制系统的配置原理

变频控制柜主电路电源采用三相五线制,380V±10%;其控制电路电压为220V。负压压力传感器调节范围,以保证建立充分燃烧系统为准;蒸汽压力传感器调节范围,以生产所需实际为准。

本系统性能特点有:

1)具备运行方式选择开关,可以实现变频和工频互锁,变频与工频由转换开关转换,并具有互锁保护功能。

2)具备变频方式下的“本地/远程”选择开关,实现本地电位器人工调速,具有变频器PID闭环调速方式。

3)电动机通过变频器软起动,电动机电压采用数字自动斜坡补偿技术,电动机缓步升速时系统机械冲击小,能显著延长电控元件及风机机械的寿命。

4)具有完善的电动机及变频器自身保护功能,如电动机欠电压、再生过电压、过电流、过载、短路、过热保护等。

5)具有电源电压、电动机电流等柜体仪表显示功能,变频器运行工作状态指示灯显示功能,故障报警指示及开关量传输、远程复位功能,并能将变频器速度和电动机运行电流以0~20mA标准模拟量形式传输给DCS监控系统。

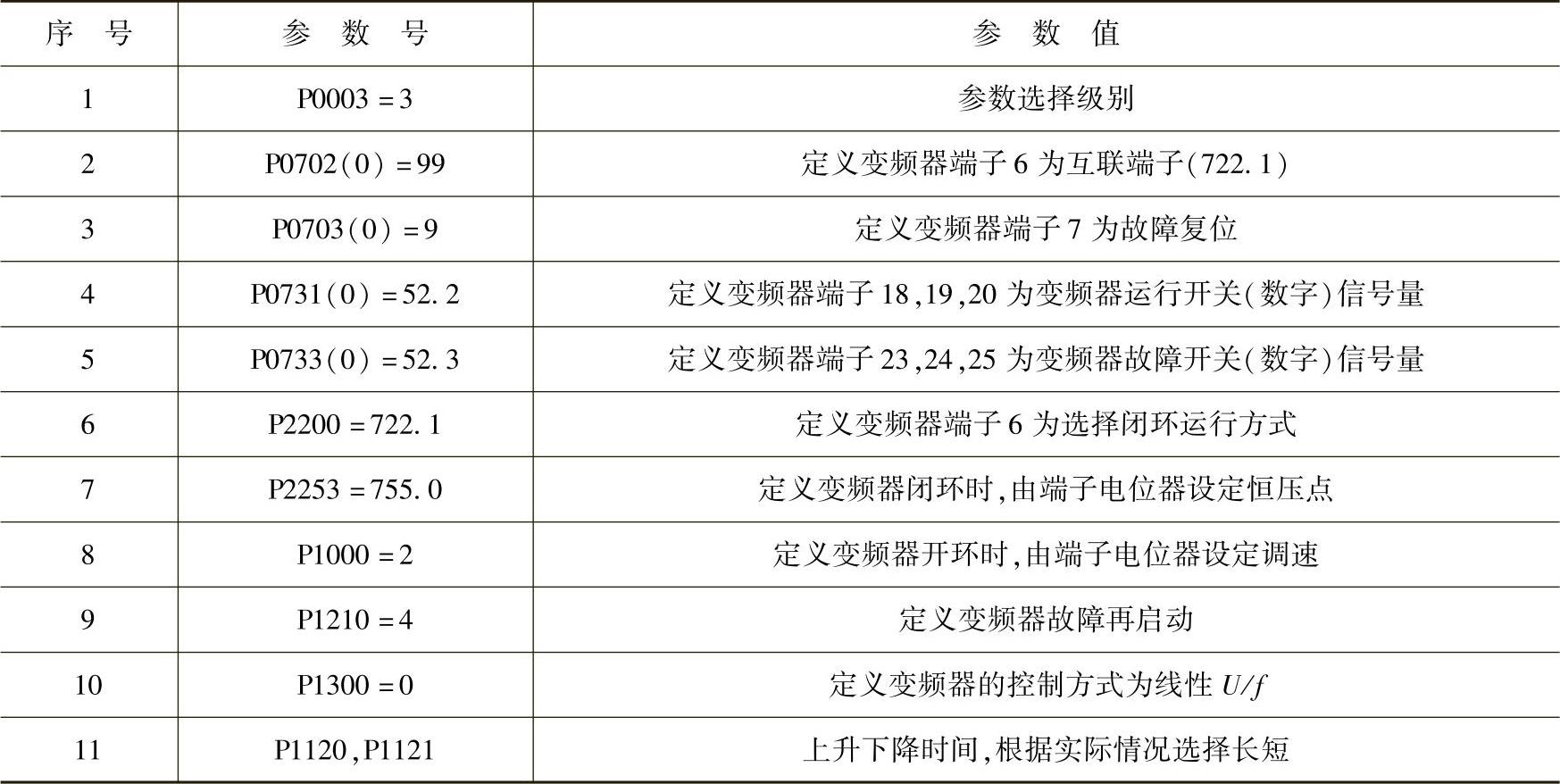

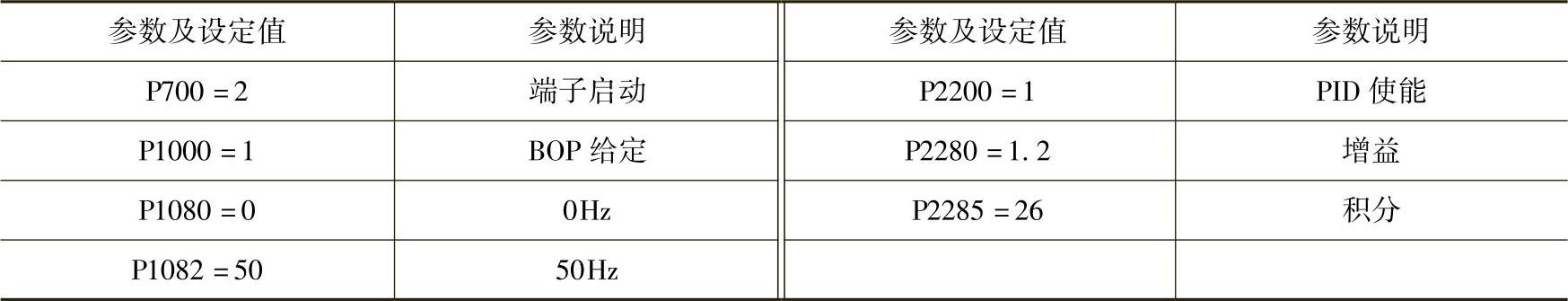

(3)变频器的主要调试参数(见表8-6)

表8-6 变频器的主要调试参数

使用西门子变频器组成控制系统非常方便,控制非常灵活,尤其BICO互连技术应用起来使设计简单化。

2.MM440变频器在火力发电厂的污水处理监控系统中的应用

我国大大小小的火力发电厂数以万计,每天排放的污水含有大量的有害成分,如二氧化硫、碳粉等污染物,按照我国环保“谁污染、谁治理”条例规定,必须建立污水处理站,否则将极大污染环境。东山热电厂坐落在长江岸边,根据该热电厂的特点及污染物的监测结果,采用了西门子公司的模块化小型PLC系统S7-300以及相应的I/O模块、MM440变频器和专用于污水分析的SIPAN 32液体分析仪组建了一套污水排放处理与监测系统。

(1)污水处理工艺

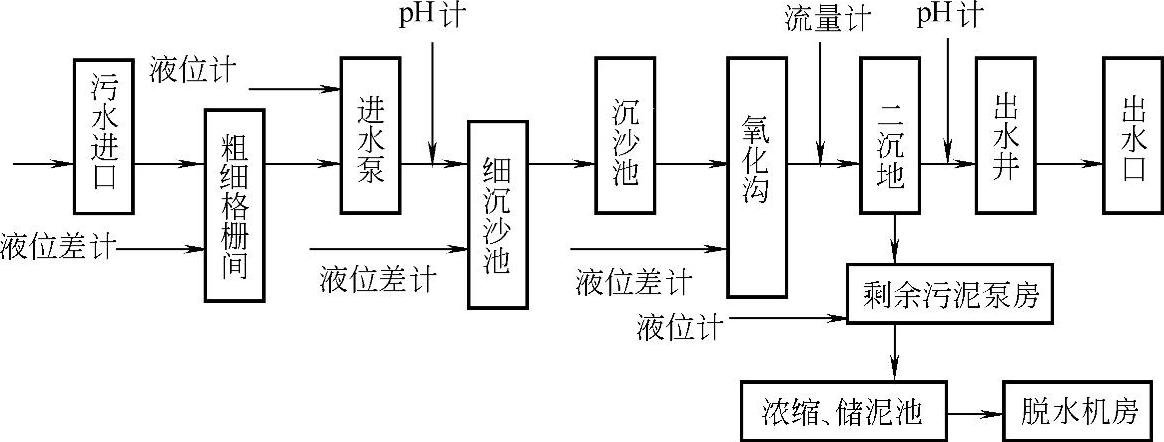

污水处理主要利用生物化学的方法并采用氧化沟工艺完成,由预处理系统、物化处理系统、生化处理系统和污泥处理系统等4个分系统组成。其工艺流程如图8-14所示。

图8-14 污水处理工艺流程

1)预处理系统包括格栅间、进水泵和沉沙池。热电厂的废水经地下管道汇总通过粗细格栅进入污水处理厂的集水井中,集水井中的提升泵将污水直接提升到调节池中,经过调节池的匀质均化,再由泵提升至物化处理系统。上述提升泵均设液位控制和电动机故障、水位超高、超低等信息报警。

2)物化处理系统。废水在混合反应罐中加药化合、絮凝反应后,进入气浮系统,它将部分悬浮物、油脂等去除,污水自流进入到生化处理系统中,气浮浮渣进入污泥处理系统。系统设置PH计、并对加药剂量泵进行PID调节控制,达到最佳絮凝效果。

3)生化处理系统。污水自流进入生物处理系统后,在微生物的作用下,污水中的有机污染物作为营养物质被微生物氧化分解,废水得到净化,同时微生物得到繁殖。污水经微生物氧化分解后自流进入二沉池,沉淀分离,上面的清水自流入清水池,沉淀污泥打入污泥处理系统。在生化处理系统中设置溶氧仪,通过PID调节并控制变频器以调节鼓风机,以达到最佳充氧效率。为保证冬季生物处理系统正常运行,要设置自动加温系统。

4)污泥处理系统。剩余污泥及浮渣经污泥浓缩以使污泥逐步减容、调质、脱水,最后将泥饼外运。

以上设备均有现场手动和自动工作方式选择,当选择自动工作方式时,其所有动作均由PLC完成,且上位机可通过网络实现控制。

(2)污水处理监控系统组成

污水处理采用分布式计算机监控管理方式,各个就地控制单元可以独立运行、并将采集到的液位、pH值、流量、各种运行状态量以及电动机、泵的运行健康状态等信息通过PRO-FIBUS总线上传到中控室,以备工作人员监视,调试中控室的操作人员也可通过PROFIBUS将必要的控制参数下传到各个控制单元,调整控制和工艺参数。同时,为备就地操作,每个就地监控单元均有手动/自动按钮,实现就地和远控操作,以提高整个系统的可靠性、安全性以及运行的经济性。另外,为便于与整个热电厂的监控系统进行系统互联,实现企业管控一体化,污水监控系统还通过以太网经热电厂数据交换机与热电厂整个监控系统互联。

污水处理监控系统将PROFIBUS-DP现场总线作为现场通信网络,采用单主站/多从站方式,包括就地自动化单元、集控单元和现场总线通信3个部分。中控监视计算机采用工业计算机,并用大型电子投影仪作为电子屏。上位中控监视计算机采用工业计算机,它结合现有的广泛运用于现场高速微机和可编程序控制器的优点,稳定性高,抗磁干扰能力强。现场总线采用PROFIBUS-DP,通信板卡采用CP5611用于主站和从站之间的通信。上位机监视系统的操作系统为Windows 2000 Professional,系统软件采用西门子公司的WinCC6.0组态软件。

1)就地自动化单元的组成。一般地,污水处理系统的就地自动化单元安装在比较潮湿的环境中,就地自动化单元柜采用温控除湿和柜子顶部通风措施以防潮。就地单元的控制核心采用西门子公司的高可靠性的可编程序控制器S7-300,该可编程序控制器采用模块化结构设计。就地自动化控制单元配有CPU模块、开关量输入DI模块、开关量输出DO模块、模拟量AI模块和通信模块,并采用STEP7V5.1软件对PLC各个模块的参数进行组态。液位信号的检测采用硬件冗余措施,即传感器模拟采样和水位接点检测同时进行,以保证检测的可靠性。

2)粗细格栅程控系统。粗细格栅均采用液位差控制,在粗细格栅前后装有超声波液位探头,由变送器将0~10V的液位差信号送到PLC模拟量输入模块,当液位差超过设定值时,PLC强制启动格栅进行清渣,否则按时间周期清渣,为保证控制的可靠运行,需定期对超声波液位计进行维护和校正。格栅程控系统根据格栅前后的水位差,自动控制栅耙,按预定周期运行,以保证格栅正常工作,格栅调节有就地控制(手动)和远程控制(自动)两种模式。

3)水泵程控系统按水泵池的液位经过MM440变频器,并采用数字式增量PID方式控制水泵的转数和流量。每台泵房均有主运行泵、备用泵。对每个泵的控制,同样有就地控制和远程控制两种模式。

4)氧化沟空气量调节系统。氧化沟是污水进行生化反应的场所,主要通过转刷控制污水的曝气时间。每条氧化沟设有8台转刷,并在出水口设有溶解氧仪、氧化还原电位计和污泥浓度计、SIPAN 32液体分析仪。溶解氧仪和氧化还原电位计输入信号连接在PLC不同的输入模块上,以免由于模块损坏造成控制失调。曝气空气量的调整采用控制鼓风机导叶片的方式,即通过改变鼓风机导叶片的角度来改变空气量,从而保证溶解氧的需求量。

5)回流污泥量调节系统。回流污泥量的调节是为了将氧化沟中的悬浮污泥浓度控制在规定的范围内,其调节采用数字式增量PID控制方式,按进入氧化沟的水量控制回流污泥泵的开起台数和回流污泥管道上阀门的适合比例,所有泵的调节均由变频器控制。

6)泥温调节系统。其任务是为了控制污泥沟中的泥温在允许范围内,以保证其在35℃内充分发酵。泥温调节采用热平衡控制方式,即改变换热器的热水温度或流量来改变换热量,以实现污泥温度的调节。每个泵的控制均可采用就地和远程控制两种模式。

7)清化调节系统。清化调节系统由沼气搅拌程控系统、消化池配泥程控系统、滤池程控系统等组成,主要完成水质的清化过程,以满足环保要求。

总之,利用PLC系统、MM440变频器、PROFIBUS-DP现场总线和SIPAN 32液体分析仪组建的电厂污水排放处理与监测系统,通用性强,扩展性能好。

3.MM420在电力除尘系统中的应用

在传统的电力除尘系统中,循环水的稳定安全供应是其辅机系统有效运行的重要保障。水泵的主要功能是给电力锅炉的除尘系统提供循环水,由于供水管路较长,原有除尘系统使用情况主要表现为电气系统故障率高、系统维护量大、给水压力难于调节、不能根据实际工况保持供水、水泵起停频繁,设备故障率高、水泵离控制室较远、设备监控难于实现、设备能耗大等缺点。

变频器的引入很大程度地解决了这些问题,变频器的使用也因为其低耗、维修量小、安全性强的优点而在工业领域得到了广泛的推广。本书介绍在山东某电厂除尘控制改造中变频器的使用情况。

(1)系统配置

根据实际情况及特点,采用西门子MM420系列变频器,MM420系列变频器适合于控制风机及泵类等变速驱动装置,这种特点较为符合实际的要求。

为了保持给水压力的稳定和可调节,采用变频PID调节。压力给定值由变频器的面板给定;增加一台压力变送器,压力由模拟量输入引入。

(2)系统接线及原理

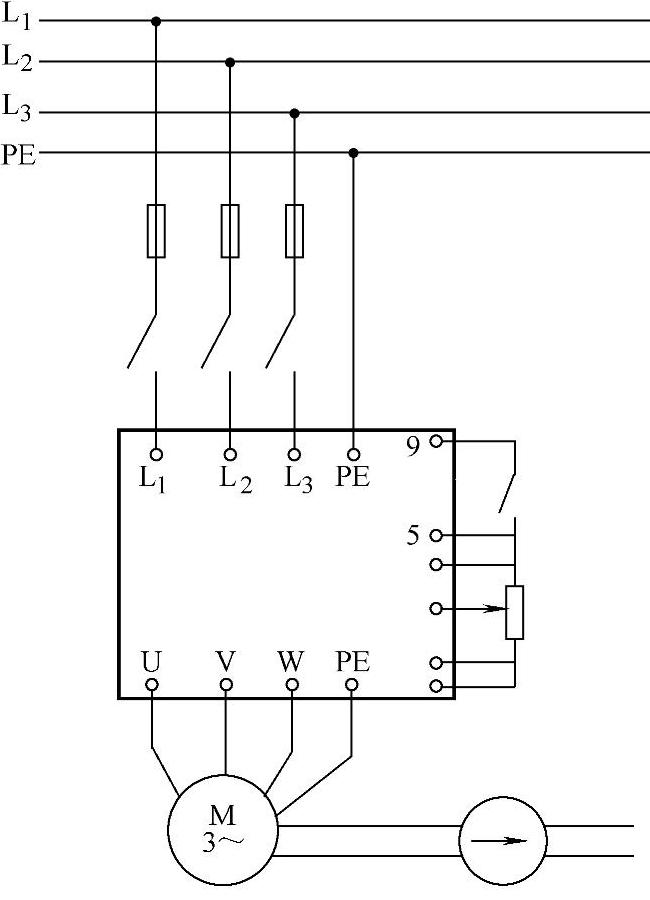

系统接线如图8-15所示。

在给水压力控制中,压力值通过变频器的面板来给定,压力实际值由压力变送器经端口3、4输入。变频起停由数字输入5、9端控制。故障信号由数字输出至中央控制室进行监测。

变频器为三相交流380V供电,供电电源端子为L1、L2、L3,其中PE端为接地端。电动机端子为U、V、W,其中PE端为接地端。

系统的工作原理如图8-16所示。

压力实际值由经模拟量输入,两者求取偏差,经PID运算后控制输出,来达到控制给水压力的目的。

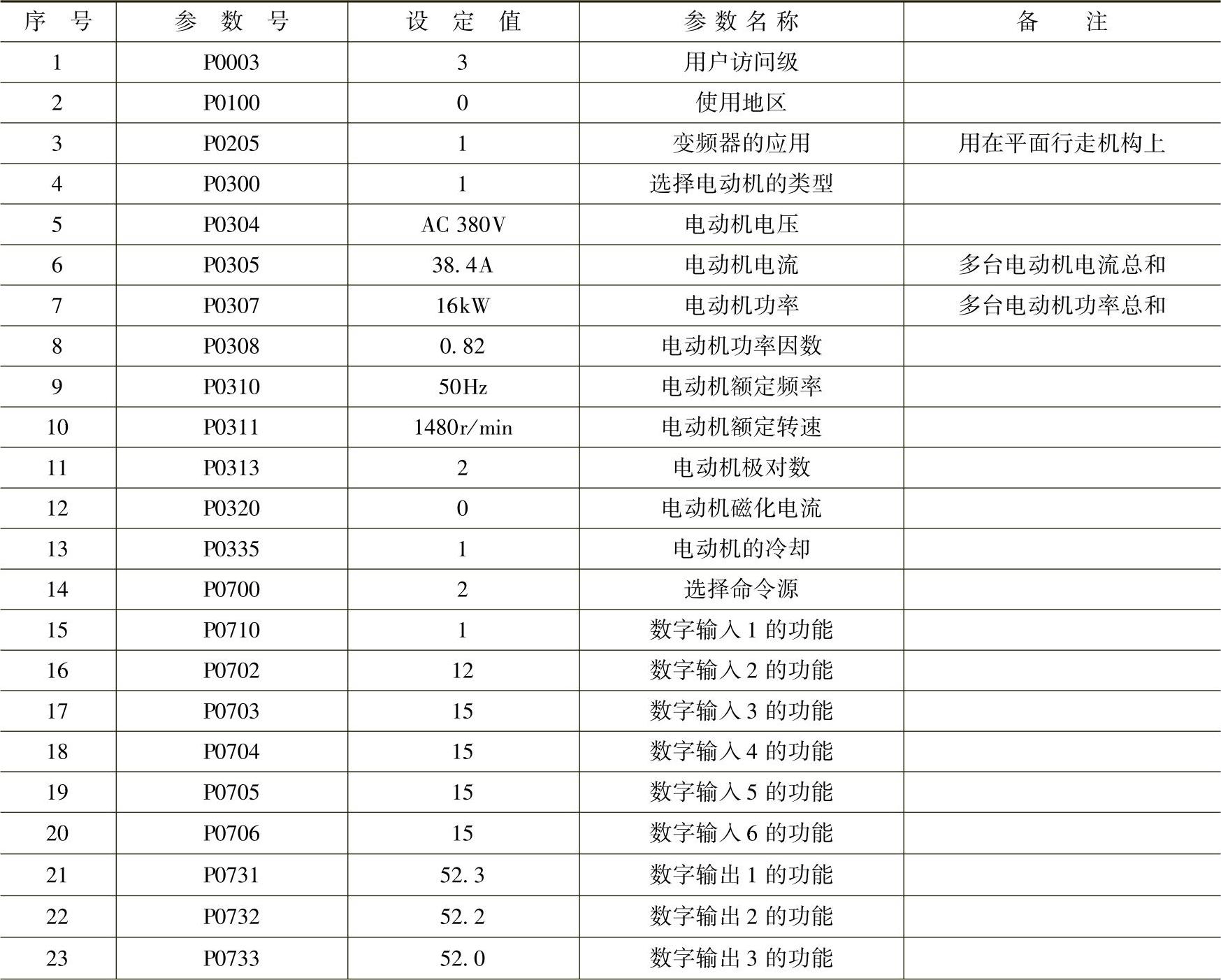

(3)变频器的主要调节参数

变频器需要设置的参数包括:模拟量输入、PID参数、电动机参数等。变频器的主要调节参数见表8-7。

图8-15 系统接线图

图8-16 系统的工作原理图

表8-7 变频器的主要调节参数

该电厂除尘系统的循环水自改造以来,实现了水泵运行状态在控制室的集中监控,供水调节稳定快速,设备故障率大为降低,水泵检修次数大为减少,系统维护量减少,除尘系统工作稳定。

某水利发电厂扩建工程采用的2×1250kN双向台车式启闭机是类似于桥式起重机的水电厂专用起重设备。该双向台车式起闭机的主起升机构、大车行走机构、小车行走机构均采用了西门子系列变频器变频调速的控制方案。6SE6440系列变频器具备了起重机各机构调速控制所需的全部功能,如IGBT技术、高质量的矢量控制系统、集成的制动(斩波)器等可用于位能性负载升降的调速场合,而线性U/f特性、集成的制动(斩波)器等则完全满足大、小车行走机构的调速要求。由于变频器无级平滑的输出特性,大大地改善各运行机构起动和换档时的加减性能,完全克服传统大型机构在制动过程中存在的惯性冲击力,以此延长了机械结构的使用寿命和极大地增强了运行的稳定性。

(1)系统组成及主要技术指标

进水口22×1250kN双向台车式起闭机主起升机构由两套卷扬系统组成,由两台YZ-PB280M-8起重专用变频电动机拖动,电动机功率为22×55kW,使用两台6SE5440-2UD37-5FA1变频器驱动,变频器功率为2×55kW(恒转矩),采用矢量控制方式,起升机构要求1∶10的调速范围;小车行走机构由相同的两套行走装置组成,并由两台YVPEJ802-4普通变频电动机拖动,电动机功率为4×4kW,共用一台6SE6640-2UD23-0BA1变频器驱动,变频器功率为30kW(恒转矩),采用U/f控制方式,大车行走机构要求1∶10的调速范围。

(2)控制系统

系统的控制采用联动台式的操纵杆PLC——变频器I/O端口控制方式。联动台中设有控制主起升机的升、降操纵杆,升降各4档,控制小车行走机构的前行、后行操纵杆,前后各4档,控制大车行走机构的左行、右行操纵杆,左右各4档。变频器无速度编码器,实施变频器输入端开关量的指令控制方法。

由于整机采用PLC控制,台车控制分为内部编程软件和外部硬件两部分,下面介绍起升机构单双吊钩的参数设置和大车行走机构的控制。

供货技术条件规定起升机构既能单吊钩升降,又能双吊钩通过钢性连接同步升降,两种操作均要求1∶10的调速范围。在设计中,采用了基本操作板(BOP)设置两个参数闭锁其中一台变频器,而另一台变频器仍能按给定指令信号正常升降运行。当单吊钩工作完毕后需要双吊钩工况时,恢复上述两个参数和几个自动复位的参数,又可按常规双吊钩工况使用的变换方式。

在大车行走机构控制中,大车操纵杆设置有零位指令和保护,左行或右行1~4档速度给定指令,该指令经PLC处理后提供给变频器输入端。例如:当大车操纵杆推向左行1档时,变频器数字输入端中的DIN1、DIN2接到指令,变频器按设置的5Hz输出,同时变频器可编程继电器输出端3(抱闸投入)输出制动器打开信号指令,制动器打开,大车以2m/min的速度向左运行;当大车操纵杆推向左行2档时,变频器数字输入端中的DIN1、DIN3、DIN4接到指令,变频器按设置的15Hz输出,大车以6m/min的速度向左运行;当大车操纵杆推向左行3档时,变频器数字输入端中的DIN1、DIN3、DIN5接到指令,变频器按设置的25Hz输出,大车以10m/min的速度向左运行;当大车操作杆推向左行4档时,变频器数字输入端中的DIN1、DIN3、DIN4、DIN5接到指令,变频器按设置为50Hz输出,大车以20m/min的速度向左运行。大车操纵杆从4档逐渐退回零位时,变频器输出频率由50Hz逐渐减少到0Hz,同时变频器可编程继电器输出端3(抱闸投入)输出制动器关闭信号指令,制动器闭合,大车停止向左运行。向右运行时,原理和功能与向左相同。一旦出现大车故障或大车左极限信号指令,并传送给PLC,经PLC处理,都能封锁变频器输入端的给定信号指令,立即停止变频器运行。

变频器可编程继电器输出端设置为故障、运行、抱闸投入3个信号指令,并把3个指令传给PLC,经PLC处理后,用来保护、控制变频器和显示变频器状态。

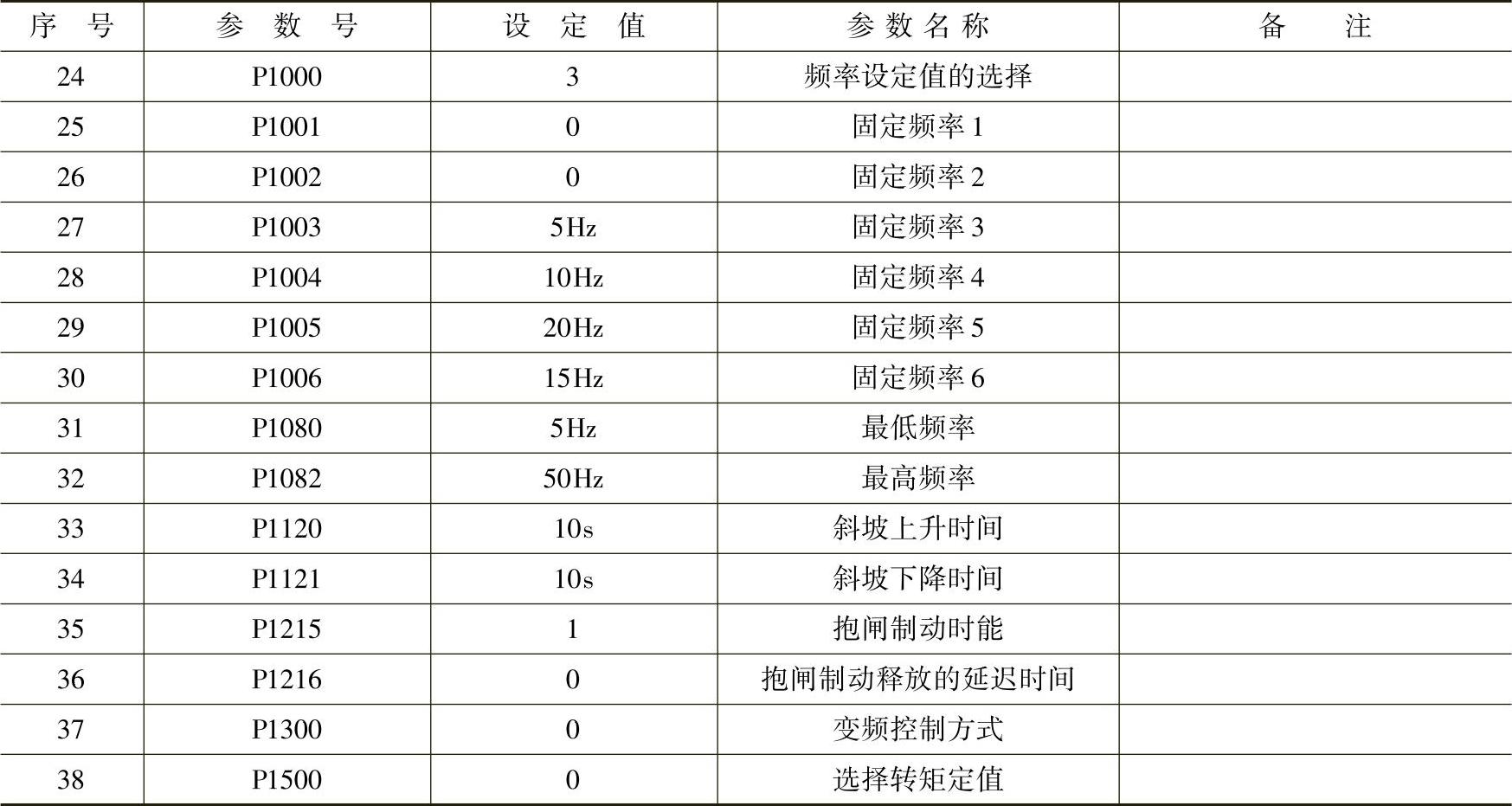

在有载调试过程中,通过BOP对大车变频器参数进行设置。设置见表8-8。

表8-8 大车变频器参数设置值

(续)

西门子公司6SE6440系列变频器具有高度的灵活性,大量丰富的参数,多重选择的可设置参数值,机动灵活的BiCo连接功能,这些功能可以在不同的应用场合加以选择,完全满足不同工况的需要。

有关西门子系列变频器及其工程应用的文章

本节将以河南某水泥厂管状带式输送机为例,就西门子MASTERDRIVES变频器在管状带式输送机上运用的优点和控制策略进行阐述。系统硬件构成西门子MASTERDRIVES变频器采用先进的矢量控制原理,是具有IGBT逆变器和全数字技术控制的电压源型变频器。西门子MASTERDRIVES变频器有多种控制形式,包括U/f模式、无速度检测的矢量控制模式、带速度检测的矢量控制模式等,其控制形式性能见表8-18。......

2023-06-19

印刷部及纸张输送线均采用西门子MASTERDRIVES 6SE70系列变频器。本系统可以简单地划分为两大部分,纸张输送处理部分由MASTERDRIVES VC来进行速度控制、速度同步,印刷部由MASTERDRIVES MC来进行同步印刷。MASTERDRIVES MC伺服驱动配置系统原理如图8-45所示。其中速度辊用MASTERDRIVES MC交流变频器控制的1PH7主轴电动机拖动;两组印刷滚筒分别由两个MASTERDRIVES MC交流伺服变频器控制的主轴电动机拖动。......

2023-06-19

空压机电机功率为132kW,选用了高性能通用型的三菱FR-A700-160K变频器,主要工作过程如下:安装在管网出口处的压力传感器将压力信号送给智能调节器,并经过智能调节器的反作用把与压力成反比例的4~20mA电流信号送给变频器。当供气量与用气量基本持平时,变频器就以保持该点的频率运行。图8-52 闭环式自动调节系统控制框图为了确保生产,在变频柜上设置工频/变频转换开关,当变频装置出现故障时,将位置转换到工频运行状态。......

2023-06-19

通过PLC内部程序设定报警及联锁保护,一旦出现故障立即停止相应操作并报警。通过现场设置的振动传感器,将信号送至PLC对空压机运行状况进行显示和诊断。PLC须实现KM2和KM4之间的互锁,以防止两台电动机同时变频起动,使变频器因过载而损坏。控制室内的操作人员根据现场监测仪表的测量信号和变频器送到DCS的实际转速信号,得出提高或降低电动机转速的命令,并在必要时起动和停止搅拌。......

2023-06-19

整个系统由西门子S7-300控制器、ET200M I/O系统、WinCC组态软件包、PROFIBUS现场总线、以太网,西门子MASTERDRIVES 6SE70变频器等组成先进的全集成、全数字化系统。ET200M分布式I/O站通过PROFIBUS-DP现场总线与S7-300控制器进行实时通信。每个ET200M分布式I/O站最多可配置8个S300系列的I/O信号接口模块。变频器均采用西门子6SE70型通用变频器。......

2023-06-19

表8-1 变频器主要调试参数在4台沉没泵上应用MM440变频器的,延长了电动机的使用寿命,而且在设备稳定运行、保护、节能等各方面都达到了原设计的目的,效果十分明显。变频器在氧化铝生产流程中有较好的推广前景。变频器采用西门子公司的MM440系列变频器。......

2023-06-19

相关推荐